脈動態電解加工多場耦合仿真分析及試驗研究

江晨,劉嘉,汪浩,朱荻,姜小琛

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

電解加工利用金屬在電化學反應中發生陽極溶解原理將零件加工成型,具有工具陰極沒有損耗、工件表面不產生加工變形和內應力等優點,是航空航天制造業中的一種關鍵加工技術[1]。在電解加工中,加工過程受電場、流場、溫度場和電解產物分布等多種因素共同作用,是一個非常復雜的多場耦合問題。為了充分掌握這些因素對電解加工過程的影響。國內外學者和專家普遍采用有限元仿真分析法對電解加工的電場、流場、溫度場等開展分析研究。國外,DECONINCK D在仿真中考慮溫度場來模擬工件的動態成型過程,發現溫度場對電解加工的工件成型精度有重要的影響[2]。SAWICKI J對電解加工間隙中的流場進行了仿真分析,提高了陰極設計精度[3]。DECONINCK D等人通過仿真得到平板電極極間間隙內溫度的分布變化和電流密度與電解液質量傳遞兩者之間的影響關系[4]。國內,張聚臣通過仿真和優化工具陰極的邊緣結構,提升了整體葉盤葉柵通道的加工效果[5]。李清良通過COMSOL軟件仿真不同進口壓力、回液孔數量的流場分布,獲得了優化的電解加工流場方案[6]。彭蘇皓等人采用有限元法對整體構件周向葉片電解加工的流場進行設計[7]。另外,對于電解加工的多場耦合問題國內外學者也有一些研究。FUJISAWA T等通過建立多物理場模型來預測壓縮機葉片的最終加工形狀[8]。KLOCKE F等利用高速攝像機來拍攝真實加工過程中的產物分布,同時,開展仿真來對比拍攝結果[9]。LEE Y等采用多物理場模型來預測加工參數對加工精度的影響[10]。房曉龍等對電解液脈動流動的電解加工進行多場耦合仿真分析,通過仿真優化了電解液的脈動頻率[11]。江偉對葉片高頻窄脈沖電解加工過程進行多場耦合仿真,得到加工間隙內各物理場的分布[12]。王明環等人通過多場耦合仿真確定了電導率在加工間隙內的變化規律及其對材料去除的影響[13]。

目前,脈動態電解加工是一種重要的精密電解加工方法。它將周期給電和工具往復振動結合,小間隙加工,大間隙電解液沖刷,較傳統電解加工顯著提升了加工精度,但和傳統電解加工相比其多場耦合問題更加復雜。目前對脈動態電解加工多場耦合問題的研究還非常缺乏。為了掌握脈動態電解加工多場耦合機制,本文針對直流和脈動態兩種加工模式開展多物理場耦合仿真。同時,開展了沿流程方向電流密度分布的采集觀測試驗來驗證仿真結果。

1 多物理場耦合仿真分析

1.1 構建仿真模型

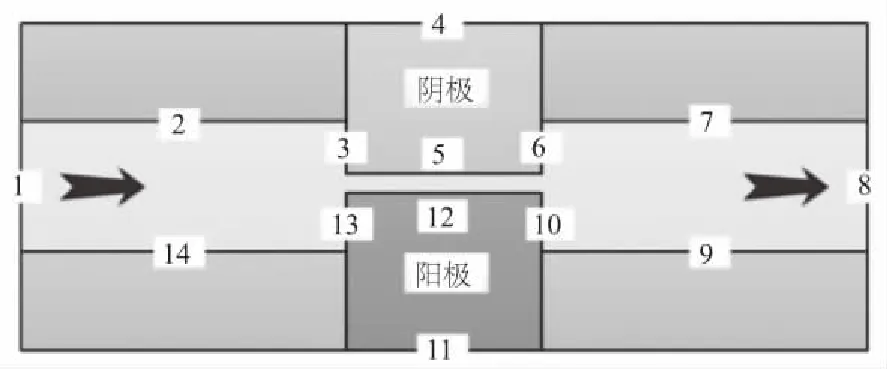

為了掌握多場耦合機制,本文針對直流和脈動態兩種加工模式開展平板電解加工多場耦合仿真。仿真中加工間隙選擇0.1mm和0.2mm兩種狀態,直流和脈動態電解加工采用相同間隙模型,加工間隙內的流道長度為30mm。如圖1所示,包括陰極(邊界3-6)、陽極(邊界10-13)、電解液和導流段(邊界2,7,9,14)、進液口(邊界1)、出液口(邊界8)。

圖1 多物理場耦合仿真模型

1.2 邊界條件設置

在電解加工中,加工間隙中流過氣、液、固三相流。由于陽極產物所占的體積比很小,可以忽略其影響,因此,加工間隙中的氣、液、固三相流可簡化為氣、液兩相流問題。電解液電導率κ和電解液溫度T以及氣泡率β之間的關系歸納為以下計算式:

κ=κ0(1-β)n[1+α(T-T0)]

(1)

其中:β指單位時間內流過某一截面的兩相流總體積中氣相介質所占的比例;n為考慮氣泡率對電導率的影響指數,取值為1.5;α為電導率溫度系數,取值為0.025[12]。

1) 電場模塊

假設電解液各向同性,加工間隙中電勢φ的分布符合拉普拉斯方程,即:

2φ=0

(2)

電場的邊界條件設置為:

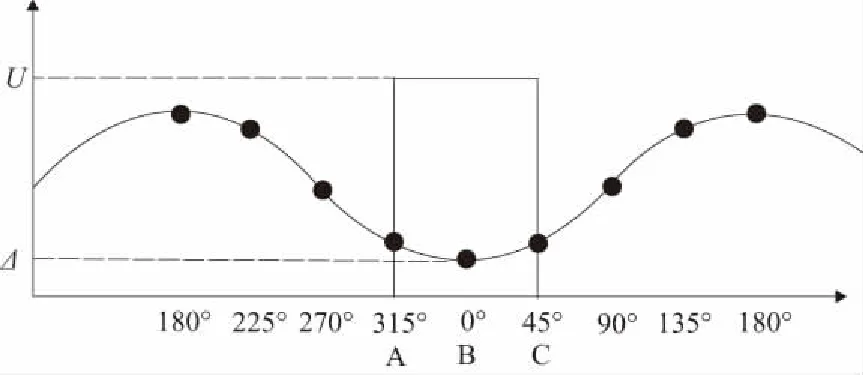

對于脈動態電解加工而言,電壓的施加位置如圖2所示。當工具振動至A點時開始通電加工,至C點時斷電,B點為振動周期內間隙最小的位置,A-C對應的開通角為90°。

圖2 脈沖電壓施加位置

2) 湍流氣泡流模塊

電解液的流動滿足Navier-Stokes方程:

-μ2u+ρ(u·)u+P=0

(3)

其中:u為流速;μ為動力黏度;ρ為密度;P為壓力。

湍流流動的邊界條件設置為:P|Γ1=P1,P|Γ8=P2。

根據法拉第定律,可以得到陰極表面在單位時間內、單位面積上產生的氫氣量[14]:

(4)

其中:i為電流密度;F為法拉第常數。

氣泡的邊界條件設置為:NH2|Γ5=i/2F。

3) 流體傳熱模塊

加工間隙內電解液溫度分布的能量傳導方程為:

(5)

其中:Cp為比熱容;k為傳熱系數;Pbulk為焦耳熱。

4) 移動網格模塊

本文針對電解加工過程進行研究,因此,要進行瞬態的仿真研究。仿真過程中需要調整陰極和陽極的位置,所以選擇任意拉格朗日-歐拉公式來跟蹤陰極的進給運動和陽極的成型過程。直流電解加工陰極做勻速進給運動,而脈動態電解加工陰極做勻速進給和正弦振動的疊加運動,兩種加工模式的陽極移動速度由法拉第定律求得。

使用Comsol 5.3a版本對以上4個模塊進行耦合仿真分析,仿真參數如表1所示。

表1 仿真參數

1.3 仿真結果

1) 氣泡和溫度分析

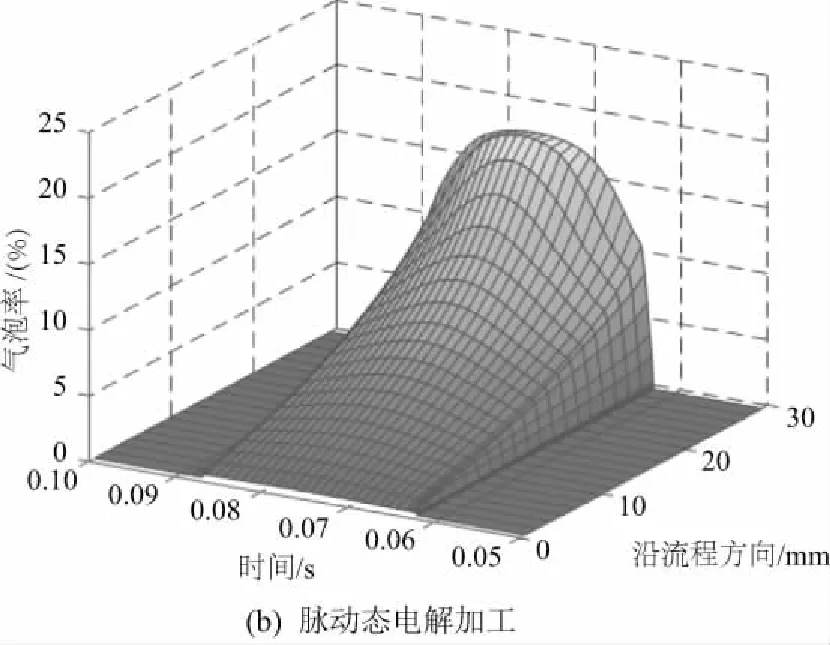

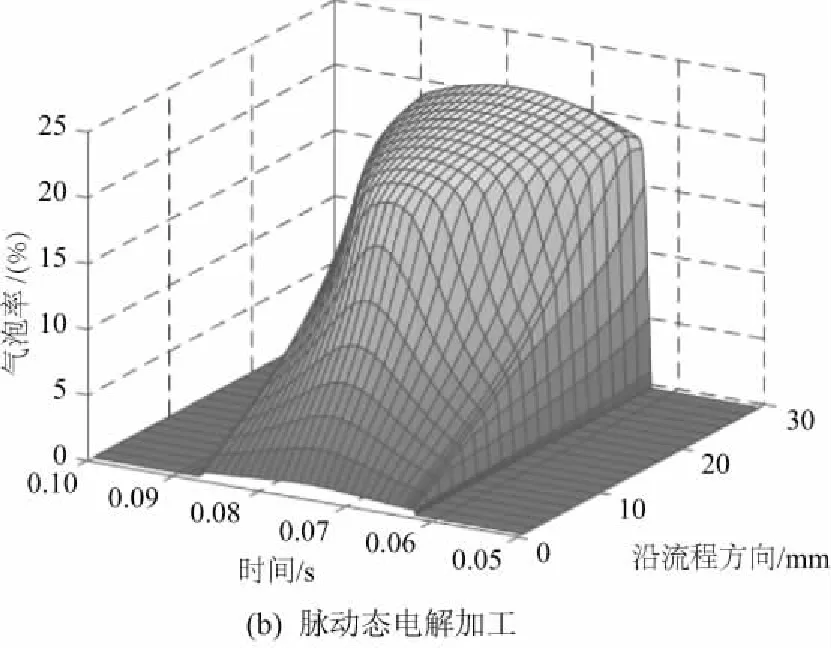

0.2mm加工間隙下直流電解加工和脈動態電解加工沿流程方向氣泡率的分布如圖3所示。從圖中可以看出在直流電解加工過程中氣泡率沿流程方向逐漸增加,其分布趨于平衡,出口處氣泡率最大,為19%。脈動態電解加工過程中,通電后加工間隙內的氣泡迅速堆積,氣泡率沿流程方向呈增加態勢,當陰極靠近陽極時,出口區域氣泡率顯著上升,當陰極向遠離陽極的方向運動時,出口區域氣泡率顯著下降,出口處氣泡率峰值為18%。

0.1mm加工間隙下直流電解加工和脈動態電解加工沿流程方向氣泡率的分布如圖4所示。0.1mm加工間隙下沿流程方向氣泡率分布趨勢與0.2mm基本一致,但是隨著加工間隙的減小,氣泡率沿流程方向堆積得更嚴重,且最大氣泡率均明顯增加。

圖3 0.2 mm加工間隙沿流程氣泡率分布

圖4 0.1 mm加工間隙沿流程氣泡率分布

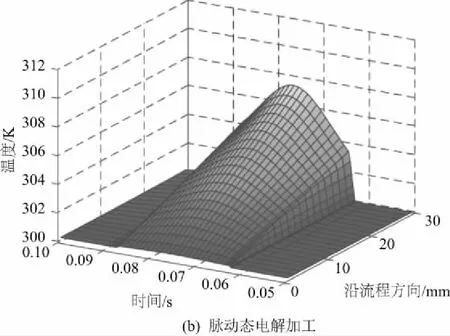

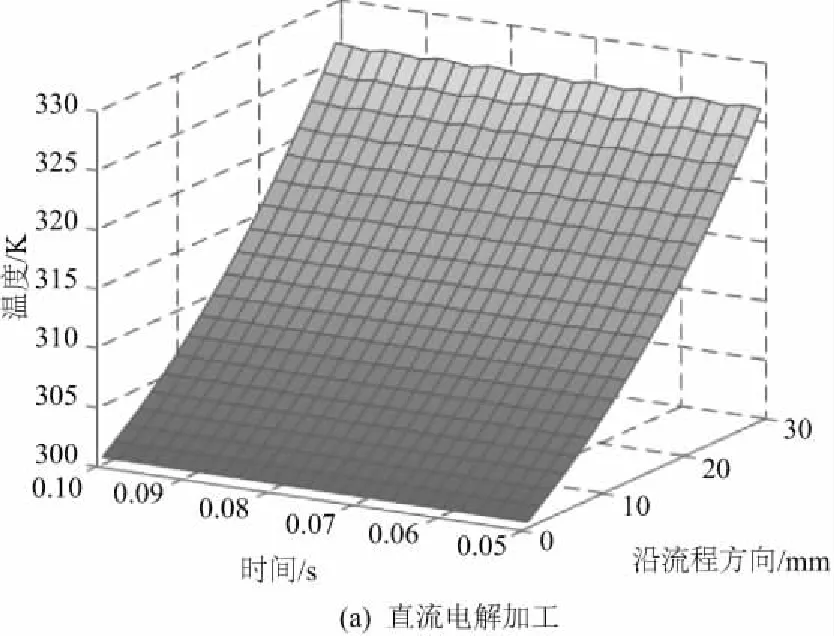

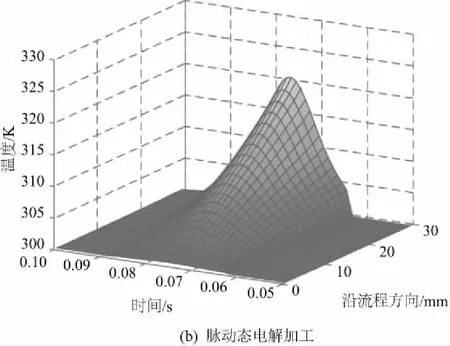

0.2mm加工間隙下直流電解加工和脈動態電解加工沿流程方向溫度的分布如圖5所示。從圖中可以看出,在直流電解加工過程中溫度沿流程方向逐漸增加,出口處溫度最高約為310K。脈動態電解加工過程中,通電后焦耳熱沿流程迅速堆積,隨加工間隙的減小溫度逐漸增加,溫度的峰值出現在最小間隙處,其溫度為307K。

圖5 0.2 mm加工間隙沿流程溫度分布

0.1mm加工間隙下直流電解加工和脈動態電解加工沿流程方向溫度的分布如圖6所示。兩種加工間隙下沿流程方向溫度的分布趨勢基本一致。0.1mm間隙較0.2mm間隙具有更高的出口峰值溫度。

對比直流電解加工和脈動態電解加工沿流程方向氣泡率和溫度的分布可知,直流電解加工沿流程方向氣泡和溫度的分布始終保持不變。而脈動態電解加工在加工過程中氣泡和溫度存在一個堆積的過程,且隨著加工間隙周期變化,產物分布差異逐漸增強,在最小間隙時差異達到最大,并且通電結束后加工間隙內的氣泡和焦耳熱被全部排出加工間隙,使加工狀態在每個通電周期中得到重啟。因此和直流電解加工相比,脈動態電解加工中產物堆積對加工間隙的影響顯著減小。

圖6 0.1 mm加工間隙沿流程溫度分布

2) 電流密度分析

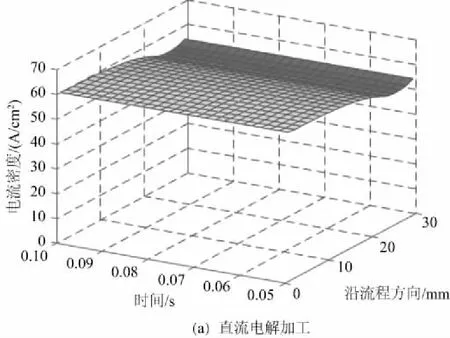

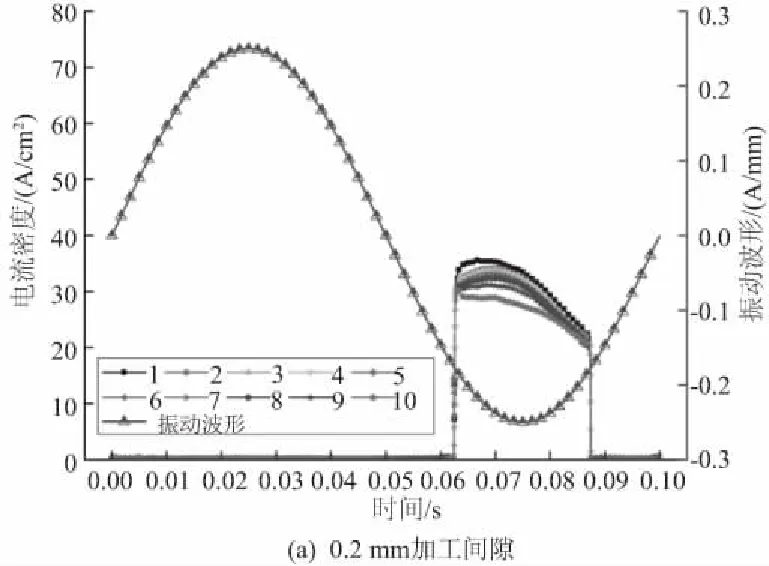

0.2mm加工間隙下直流電解加工和脈動態電解加工沿流程方向電流密度的分布如圖7所示。從圖中可以看出,直流和脈動態加工中電流密度沿流程方向均略有下降。加工間隙內的氣泡堆積會使電解液電導率降低,從而降低該區域的電流密度。而焦耳熱堆積會使電解液溫度升高,從而使電解液電導率提升,提升該區域的電流密度。0.2mm加工間隙下兩種加工方式電流密度沿流程均呈微弱的下降態勢,表明該間隙條件下,兩種加工模式中氣泡的堆積對電導率分布略占主動。

圖7 0.2 mm加工間隙電流密度沿流程分布

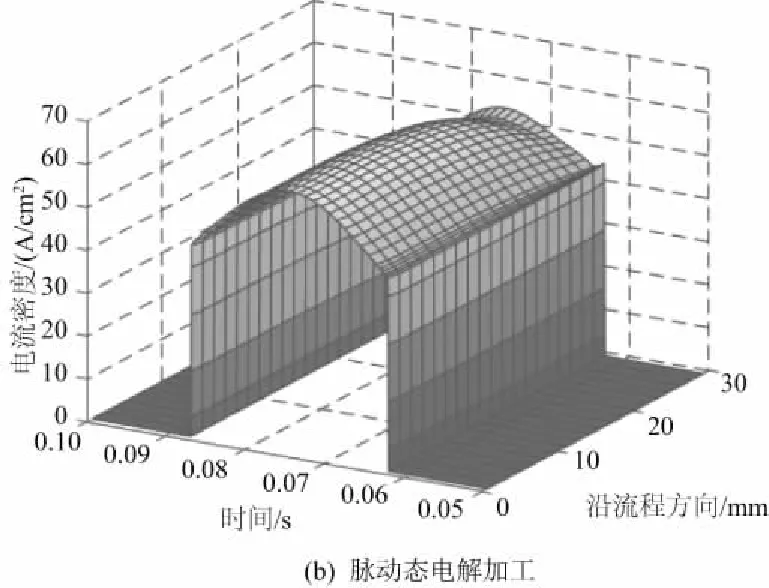

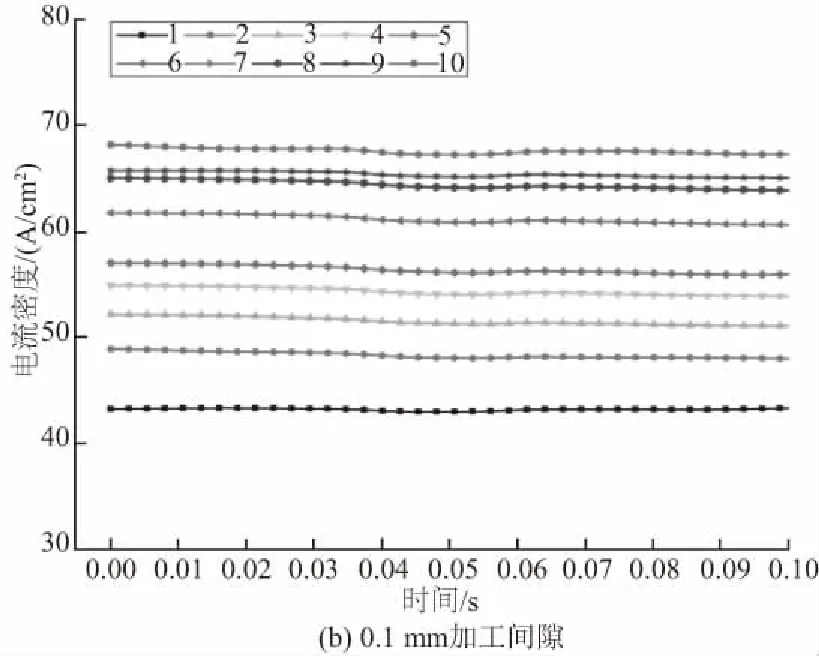

0.1mm加工間隙下直流電解加工和脈動態電解加工沿流程方向電流密度的分布如圖8所示。從圖中可以看出,直流和脈動態電流密度均呈增加態勢。由上述分析可知,在該間隙條件下,焦耳熱堆積使電解液溫度沿流程不斷升高是影響加工間隙內電導率分布的主要因素。

圖8 0.1 mm加工間隙電流密度沿流程分布

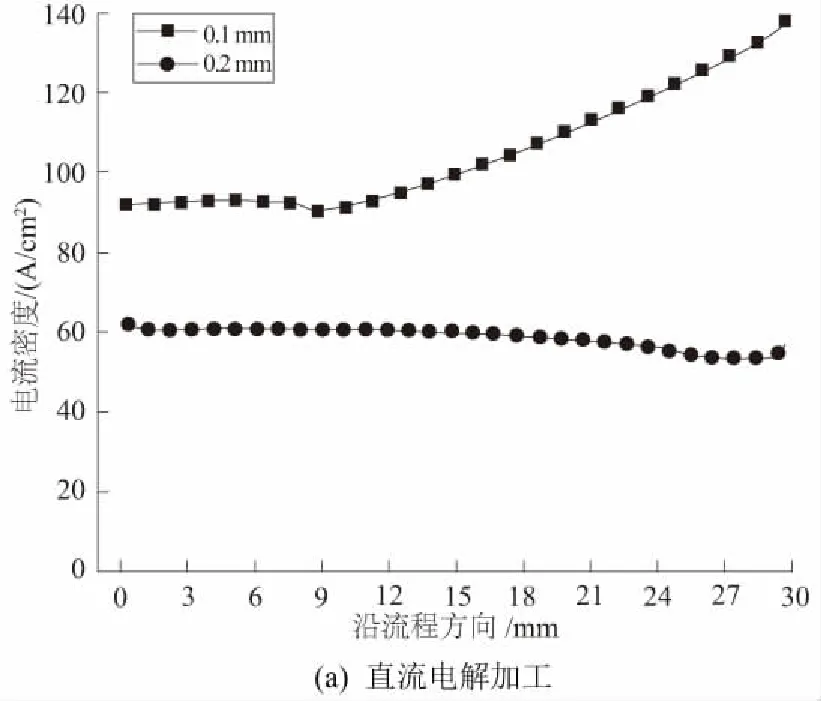

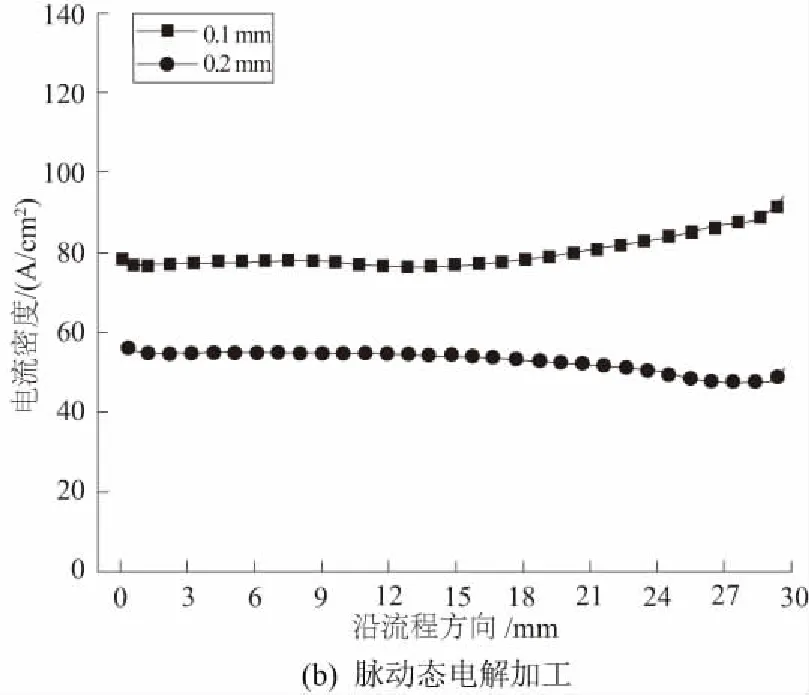

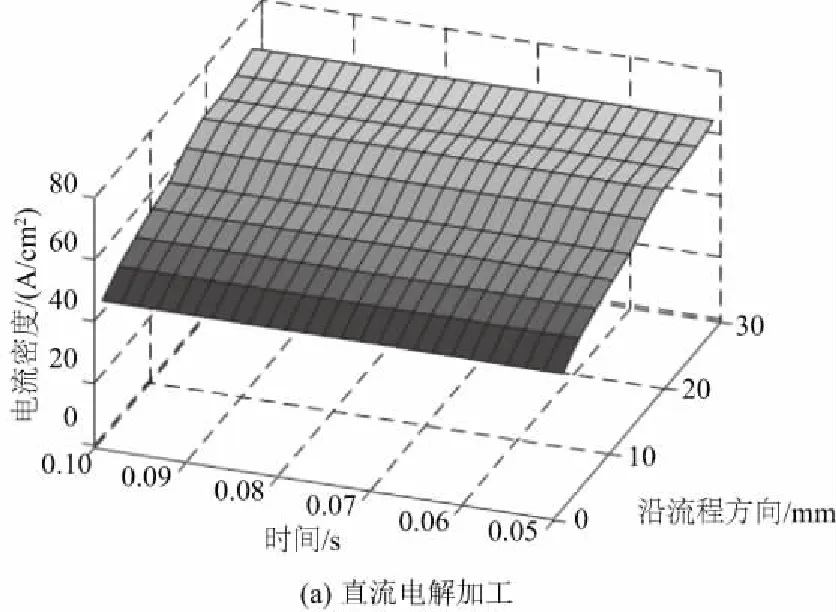

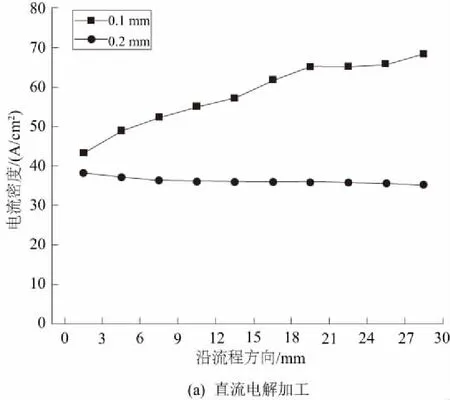

沿流程方向平均電流密度分布如圖9所示。從圖9(a)中可以看出,直流電解加工過程中,加工間隙為0.2mm時沿流程方向電流密度有微小的下降,差值為9A/cm2,而加工間隙為0.1mm時沿流程方向電流密度逐漸增加,差值為48A/cm2。這說明不同加工間隙條件下,氣泡和焦耳熱分布的差異較大,電導率沿流程變化非常顯著,這會對加工間隙的分布帶來較大影響。加工間隙的波動將顯著影響加工間隙分布,這不利于電解加工精度提升。

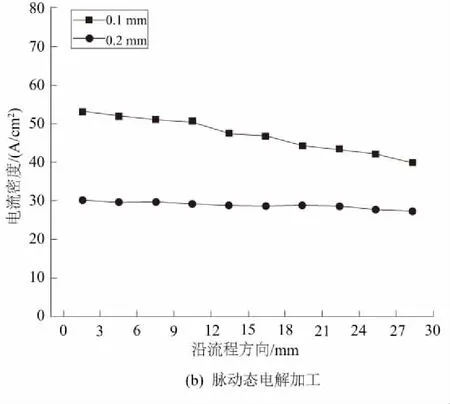

圖9 沿流程方向平均電流密度的分布

從圖9(b)中可以看出,脈動態電解加工中,加工間隙0.2mm時沿流程方向電流密度有微小的下降,差值為7A/cm2。加工間隙為0.1mm時沿流程方向電流密度逐漸增加,差值為17.7A/cm2,與直流加工相比,電流密度沿流程的差異均顯著減小,加工間隙的波動對間隙分布的影響大幅降低,間隙的分布也較直流加工更加均勻,有助于提升電解加工精度。

為了驗證仿真結果的有效性,針對直流電解加工和脈動態電解加工開展了不同加工間隙下沿流程方向采集電流密度分布的觀測試驗。

2 試驗結果和分析

2.1 試驗方案

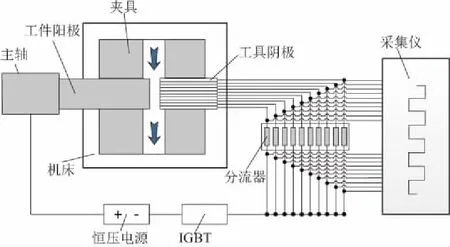

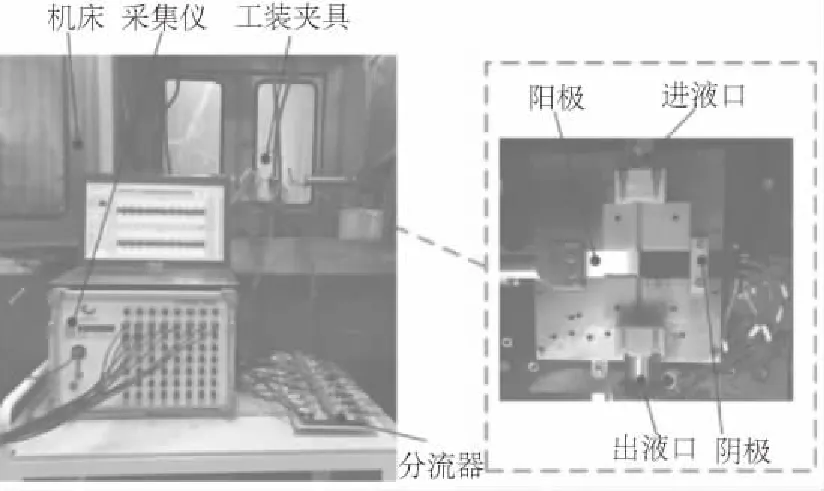

電解加工試驗系統原理圖如圖10所示。試驗裝置實物圖如圖11所示。該試驗將截面積為2mm×3mm的10個小陰極(從進口到出口依次標號:1,2,3,…,9,10)組裝成1個陰極(總長度為3mm×10,即流道長度為30mm),小陰極之間有絕緣涂層,起到絕緣作用,然后從10個小陰極分別引出10路導線,并在各路導線中串聯1個分流器,最后將這10路導線連接到電源負極上。利用數據采集儀同時采集10個分流器兩端的電壓波形,然后根據比例關系求出流過分流器的電流。通過該方法,就可以得到沿流程方向電流密度的分布情況。另外,該試驗中工具陰極和工件陽極的材料均采用304不銹鋼。

圖10 試驗系統原理圖

圖11 試驗裝置實物圖

2.2 試驗結果

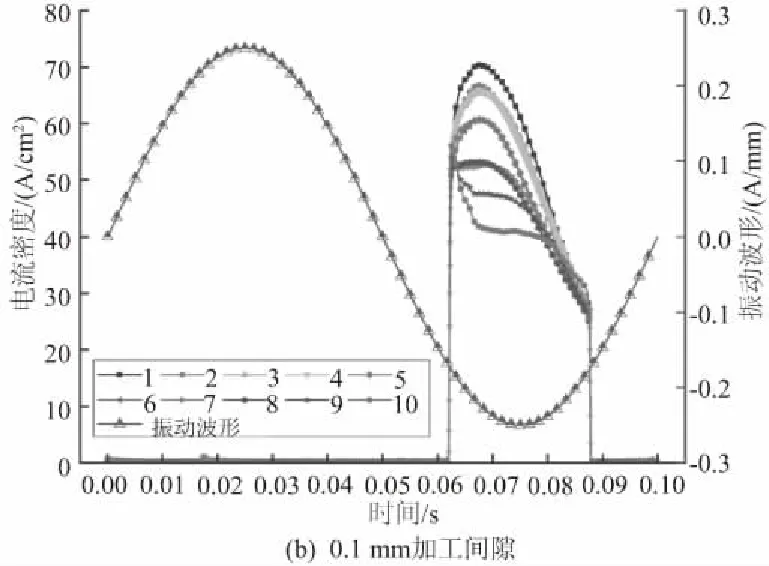

直流電解加工和脈動態電解加工試驗過程中沿流程方向10個小陰極上的電流密度變化波形如圖12和圖13所示(本刊黑白印刷,相關疑問請咨詢作者)。從圖12中可以看出直流電解加工已進入平衡狀態,電流密度比較平穩,沒有明顯的波動。

圖12 直流加工電流密度波形

從圖13中可以看出,沿流程方向電流密度的波形都呈現先增加后減小的趨勢,電流密度波形的峰值并不是出現在工具振動至最小間隙時刻,且位于加工出口位置的編號為9、10區域的電流密度波形通電后一直呈現下降趨勢。其原因可能是在出口的位置氣泡和陽極產物堆積過于嚴重,產物堆積作用超過了加工間隙對電流密度的影響。

圖13 脈動態電解加工電流密度波形

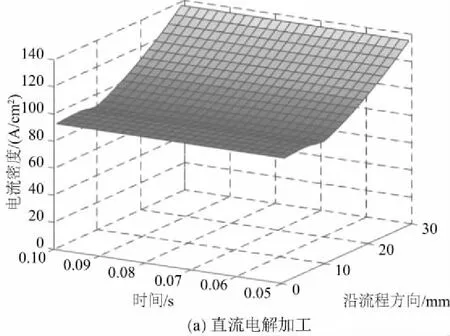

0.2mm加工間隙下直流電解加工和脈動態電解加工沿流程方向電流密度的分布如圖14所示。從圖中可以看出直流電解加工過程中沿流程方向電流密度呈逐漸降低趨勢。脈動態電解加工在通電時間段內電流密度沿流程方向逐漸減小,且隨加工間隙變化而變化,這與仿真結果基本一致。

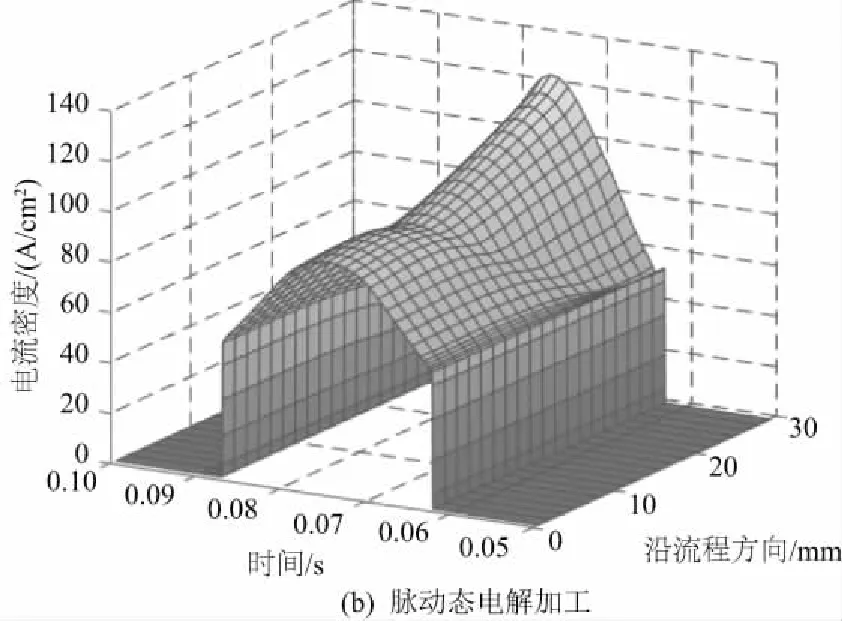

0.1mm加工間隙下直流電解加工和脈動態電解加工沿流程方向電流密度的分布如圖15所示。從圖中可以看出,直流電解加工過程中電流密度沿流程方向逐漸增加,這與仿真結果基本一致。然而脈動態電解加工在通電周期內電流密度沿流程始終趨于減小態勢,尤其是加工間隙出口區域,加工周期內電流密度始終在下降,這與仿真結果中0.1mm間隙下電流密度會沿流程呈上升態勢不同。實際加工與仿真結果存在差異,主要是由于仿真過程中沒有考慮陽極溶解產物的影響,陽極產物沿流程的堆積也會使電導率逐漸降低。

圖15 0.1 mm加工間隙電流密度沿流程分布

圖16表示試驗過程中直流電解加工和脈動態電解加工沿流程方向平均電流密度的分布。從圖16(a)中可以看出,直流電解加工在加工間隙為0.2mm時,平均電流密度沿流程方向有微小的下降,差值為3A/cm2。在加工間隙為0.1mm時,電流密度沿流程方向逐漸增大,差值為24.8A/cm2。該分布趨勢與仿真結果基本一致。

從圖16(b)中可以看出,脈動態電解加工在加工間隙為0.2mm時,平均電流密度沿流程方向微小地下降,差值為2.5A/cm2。該分布趨勢與仿真結果基本一致。但在加工間隙為0.1mm時,平均電流密度沿流程方向逐漸減小,差值為13A/cm2。這與仿真結果中電流密度的分布存在一定差異,這是因為仿真過程中沒有考慮陽極的溶解產物堆積對電導率的影響所致,但是對比直流電解加工,脈動態電解加工間隙大小對電流密度分布的影響差異顯著減小,脈動態電解加工的平均電流密度分布更加均勻。這與仿真結果基本一致。以上充分表明采用脈動態電解加工方法可以有效降低加工間隙的波動對間隙分布的影響,可以顯著提升了間隙分布的均勻性,有助于提升電解加工精度。

圖16 沿流程方向平均電流密度的分布

3 結語

1) 直流電解加工過程中受氣泡、焦耳熱等電解產物分布的持續影響,電流密度沿流程方向分布不均,且不同加工間隙狀態下電流密度分布差異較大,不利于加工精度的控制。

2) 脈動態電解加工過程中,在周期通電和間隙周期變化下,電解產物在脈寬堆積,在脈間徹底排出,在脈寬堆積過渡過程和間隙周期變化的雙重影響下,沿流程方向平均電流密度的分布差異較直流電解加工顯著改善,有益于提升電解加工精度。

3) 試驗結果驗證了仿真結果的正確性,但仿真中未考慮陽極蝕除產物的影響,仿真結果中電流密度值明顯大于試驗實測值,因此要進一步提高仿真精度,需要考慮陽極蝕除產物對電解液電導率的影響。