基于質量流模型的關聯多工序制造過程加工質量研究

王菲,陳明

(1. 西安工程大學 計算機科學學院,陜西 西安 710600; 2. 湖南云箭集團有限公司,湖南 長沙 410000)

0 引言

在多工序制造系統中,制造過程質量控制的研究是當前質量管理研究的一個熱點。制造過程中最基本的單元是工序,對各工序的質量實施管理是提高產品設計質量的有力保證。

對于多工序制造過程的研究主要分為兩類:一是考慮過程相關性而建立的多工序誤差傳遞狀態空間模型,可用于統計過程控制或全面質量管理[1-2];另一類是建立加工過程模型,以研究制造系統設計對產品質量的影響[3-4]。KIM等[5]采用產品的合格率來預測系統的加工質量; WANG等[6]研究了質量的非單調性,也就是說,質量性能不會隨制造系統某一參數的變化而單調變化。張偉[7]等根據多指標分析生產工序,應用Witness仿真軟件,并結實例進行研究,結果表明該方法可以更加準確地找出影響生產過程質量的因素。但是,基于這些模型的研究前提是假設工序間是獨立存在的,是不相互影響、不相互關聯的,即沒有考慮工序間質量誤差的傳遞,使得模型的適用范圍受到限制。JU等[8-9]以轉移概率為基礎建立了三狀態質量流模型,其三狀態涉及到 “合格”、“修復過合格”和“不合格”3種狀態,但是實際生產中要在每一道工序后對產品加工狀態質量進行檢查再進行缺陷修理,極大地增加了成本并降低了生產效率,使模型受到限制。

通過上述分析,本文在權衡目前工序狀態和上道工序產品質量的基礎上,從工序之間關聯性的角度研究了機械產品工件制造過程特性在工序間的相關性和變化關系,并推論出最終工件加工過程的質量模型,從制造過程參數的角度提出制造系統加工質量的改進建議。

1 關聯多工序制造過程的質量流模型建模

1.1 模型假設

本文采取質量流模型對產品加工過程建立模型,構建模型的前提假設如下:

1)當設備處于無故障運行狀態時,生產的產品質量狀態合格與不合格的情況是隨機分布的。制造過程的相鄰工序間存在質量傳遞,經過第i道工序的產品質量不僅受到自身工序的影響,而且還受到上道工序產品質量的影響。

2) 以產品質量衡量工序的加工狀態,在t時刻,若工序Mi生產的產品質量合格,則認為t時刻Mi處于gi(第i道工序產品質量為合格)狀態;同理,若工序Mi生產的產品質量不合格,則認為t時刻Mi處于di(第i道工序產品質量為合格)狀態。

3) 工序M1的加工狀態不受下一道工序的生產狀態的影響,即若t時刻M1處于gi狀態,則在t+1時刻,它有η1(工序維持gi的概率)概率維持gi狀態,有1-η1的概率轉移到di狀態;同理,如果t時刻M1處于di狀態,則在t+1時刻,它有ν1的(工序維持di的概率)概率維持di狀態由1-ν1率轉移到gi狀態。

4) 工序Mi(i≥2)在t時刻的上游產品質量取決于Mi-1在t-1時刻的狀態,若Mi-1在t-1時刻處于狀態gi-1,則Mi在t時刻的上游產品質量是合格的;同理,若Mi-1在t-1時刻處于狀態di-1,則Mi在t時刻的上游產品質量是不合格的。

當上道工序產品質量合格時,若Mi在t時刻處于gi狀態,則在t+1時刻由βi(第i道工序產品質量由合格轉化為不合格的概率)的概率轉移到di狀態,有αi(第i道工序產品質量維持合格率)的概率維持gi狀態;當上游產品質量不合格時,若Mi在t時刻處于di狀態,則在t+1時刻由λi(第i道工序產品質量由不合格轉化為合格的概率)的概率轉移到gi狀態,有δi(第i道工序產品質量維持不合格率)的概率維持di狀態。

1.2 關聯多工序的質量流加工模型

多工序加工系統中的產品加工過程質量傳遞具有很大的復雜性,除了在單個工序上的各種影響因素之外,相連工序之間存在復雜的相互聯系,工序之間可能引入各種誤差,導致產品的加工質量下降并隨工序不斷積累,因此,在加工過程中,相鄰工序間質量的傳遞尤為重要。

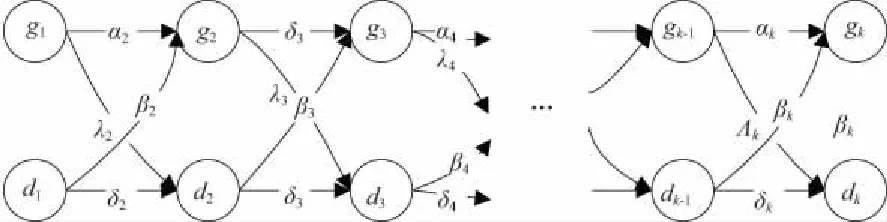

在產品加工過程中,來料在經過某道工序后的質量可能會出現由合格變為不合格(質量損失)或由不合格變為合格(質量補償)的現象。因此,每道工序加工后的產品質量與目前工序狀態和上道工序產品質量都緊密相關。在文獻[8-9]提出的模型基礎上并綜合當前設備狀態和上道工序產品質量因素的影響,提出關聯多工序制造系統的加工過程轉移概率圖如圖1所示。

圖1 關聯多工序轉移概率圖

由圖1可推導出關聯多工序產品制造過程的質量流模型如下:

兩道工序產品質量模型:

p(g1)=p(g0)α1+p(d0)λ1

(1)

p(d1)=p(g0)β1+p(d0)δ1

(2)

多道工序產品質量模型:

p(gk)=p(gk-1)αk+p(dk-1)λk

(3)

p(dk)=p(gk-1)βk+p(dk-1)δk

(4)

2 案例分析

2.1 案例描述

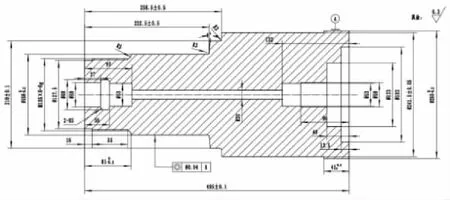

以某公司高壓開關操動機構智能車間生產零部件工作缸的生產過程來驗證多工序質量流模型的有效性。工作缸的生產過程主要包括粗車、熱處理、精車、去毛刺、陽極氧化和研磨清洗等,加工內容如表1所示,工作缸的剖面圖如圖2所示(左為小端,右為大端)。

圖2 工作缸剖面圖(示意圖)

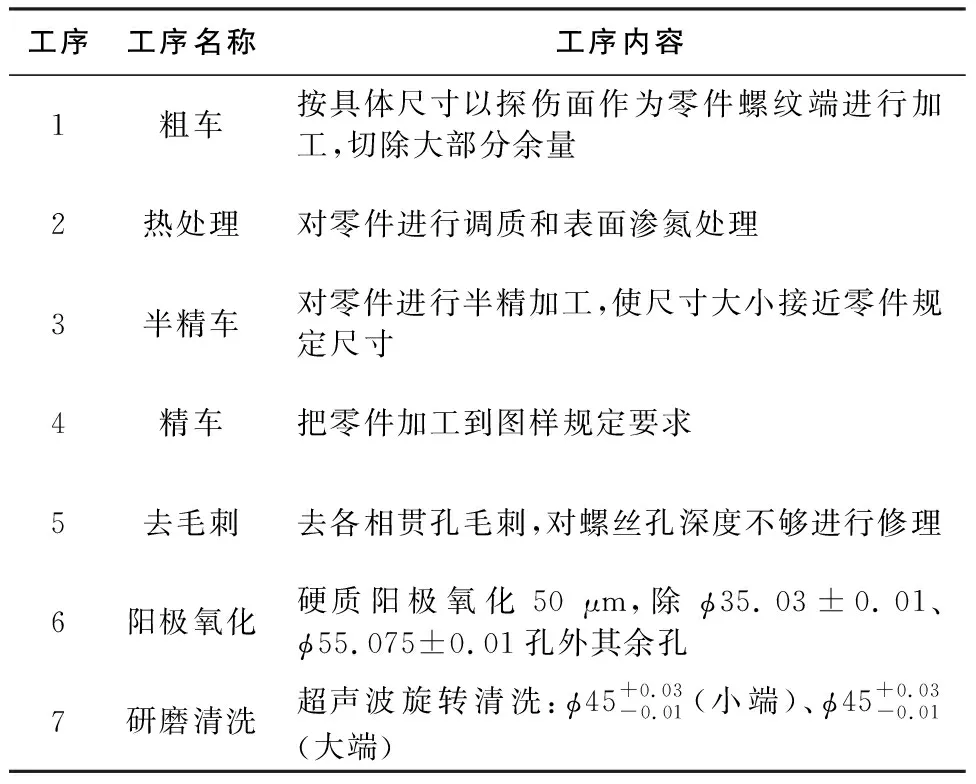

表1 工作缸加工過程

工序工序名稱工序內容1粗車按具體尺寸以探傷面作為零件螺紋端進行加工,切除大部分余量2熱處理對零件進行調質和表面滲氮處理3半精車對零件進行半精加工,使尺寸大小接近零件規定尺寸4精車把零件加工到圖樣規定要求5去毛刺去各相貫孔毛刺,對螺絲孔深度不夠進行修理6陽極氧化硬質陽極氧化50 μm,除?35.03±0.01、?55.075±0.01孔外其余孔7研磨清洗超聲波旋轉清洗:?45+0.03-0.01(小端)、?45+0.03-0.01(大端)

本文提出了基于各工序設備狀態和上道工序工件質量的關聯多工序加工過程質量模型,實驗中采用如下方法獲取參數:1)在無故障運作階段,收集經過各道工序加工后的工件質量狀況,并以零部件質量“合格”和“不合格”進行記錄和區分。2)對某道工序的加工工序Mi分別在上游零部件質量合格、不合格的情況下,統計以下情況的占比:①上道工序加工的工件i-1質量合格且此工件質量也合格;②上道工序加工的工件i-1質量合格而此工件質量不合格;③上道工序加工的工件i-1質量不合格而此工件質量合格;④上道工序加工的工件i-1質量不合格且此工件質量也不合格。

對于工序Mi(i≥2),在上道工序工件質量合格時,情況①、②所占比例對應轉移概率αi、λi,在上道工序工件質量不合格時,情況③、④所占比例對應轉移概率βi、δi;而對于工序M1,其上道工序工件質量經過檢驗都合格,因此情況①、②所占比例對應轉移概率ηi、νi。

2.2 生產瓶頸識別

通過收集工作缸加工過程的各個工序加工后工件質量參數的測試數據,對每道工序進行了5組測試,每組包括1000個工作缸零部件,統計計算所得實際各設備對應工序的參數如表2所示。將表2的數據帶入工序加工過程的質量流模型式(3)中,進行計算得出經過各工序后的工作缸合格率如圖3所示。

表2 制造系統的設備對應的工序參數

圖3 工作缸加工過程轉移概率圖

根據建立的質量流模型所得工作缸經過該制造過程的各道工序后工件加工質量合格率變化趨勢如圖4所示。

圖4 產品加工過程合格率變化圖

經過第i道工序后,工作缸加工合格變化量Δp(gi+1)(此道加工工序的零件合格率與前一道工序加工合格率的差值)為:

ΔP(gi+1)=P(gi+1)-P(gi)

由此可計算出:

ΔP(g2)=0.00120,ΔP(g3)=-0.00710,

ΔP(g4)=-0.01220,ΔP(g5)=0.00278,

ΔP(g6)=0.00531,ΔP(g7)=0.00141。

由圖4和Δp(gi+1)得出,從第4道工序后,工作缸加工合格率出現了較大幅度下降,因此,系統中最需得到質量提升的工序為工序4。將表2中的參數帶入建立的質量流模型中,通過模型計算得到該加工制造過程的合格率為0.9314,歷史數據中實際加工工件合格率為0.9349,相對誤差為0.35%,證明此模型可以應用于該實際加工過程。

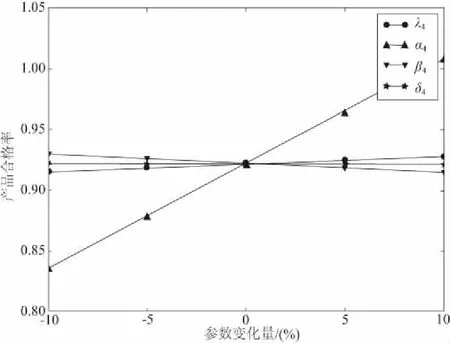

第4道工序的相關參數有λ4、α4、δ4和β4,在當前真實值的基礎上,分別對這些變量進行單因素變化,觀察在第4道工序時零部件加工合格率的變化,由圖5可見α4的變化對該制造過程合格率影響最大,在變化相同值的情況下,提高α4的值能夠最大程度地提高該制造過程的合格率。

圖5 M4的參數與產品加工合格率的變化關系

通過該模型找到了工作缸加工制造過程的質量瓶頸工序和質量瓶頸加工參數,并得出了加工參數對零部件合格率的影響規律。在該加工過程中,需要整改的是第4道工序,其瓶頸參數為α4。因此,在加工前5M1E(操作人員、加工設備、工件材料、工藝方法、現場環境和測量方式)是符合加工標準要求的前提下,對第4道工序相關的工藝系統(機床、刀具、夾具、工件和切削液)在加工過程中的受力變形、受熱變形等原因進行主要排查,使第4道工序不再是加工質量的瓶頸工序,從而提高產品的合格率。

3 結語

生產過程管理問題是工業生產的重點,在生產過程中,各工序間加工質量的傳遞會影響最終產品的質量,從而影響企業的經濟效益,制約企業的生產發展,所以在生產過程中,及時找出生產瓶頸十分重要。本文對制造系統的加工過程進行分析,綜合權衡上道工序產品質量和目前工序狀態兩個影響因素,構建了生產線傳遞的關聯多工序制造過程的質量流模型,強調加工質量傳遞對產品質量的影響,結合智能車間的工件工作缸加工過程案例,找出了瓶頸工序及瓶頸參數,驗證了模型的實用性,并給出了加工質量改進建議。