基于FTA 法的某發動機軸承失效分析

方波 林親學

(中國航發湖南動力機械研究所,湖南株洲 412002)

故障樹分析法(FTA)是產品可靠性和安全性分析的重要工具之一,它以一個不希望的產品故障事件即頂事件作為分析的目標,通過自上而下嚴格的按層次的故障因果邏輯分析,逐層找出故障事件的必要而充分的直接原因,最終找出導致頂事件發生的所有原因和組合,在各個領域的排故中起到了非常重要的作用[1]。

軸承是航空發動機上非常重要的零件,軸承一旦失效,會導致轉子失穩或卡滯,發動機失效。引起軸承失效的原因很多,常見的原因包括潤滑不當(約占35%)、污染物(約占25%)、安裝不當(約占13%)、負載過重(約占8%)等[2]。航空發動機上發生軸承失效概率較高,對其軸承失效原因的分析一直是人們廣泛關注的課題。

1.故障現象

某發動機在試車時,振動突然增大并超限,緊急停車后,發現轉子卡死。整機下臺分解后發現,轉靜子碰磨,轉子前支點軸承失效,保持架斷裂,軸承滾子嚴重磨損,10 顆直徑為6.7mm 的滾子僅殘留5 顆米粒大小的滾子。經過對失效軸承進行理化分析,發現軸承內圈、滾子、保持架最終失效模式均為磨損失效,外圈失效模式為高溫燒蝕。

2.故障排查

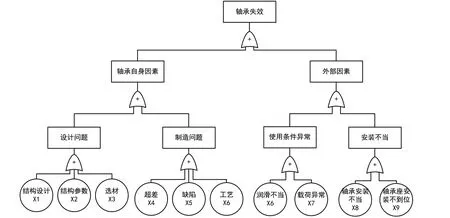

2.1 故障樹建立

為了排除故障,以軸承失效為頂事件,從軸承自身因素和外部因素兩個方面,綜合考慮軸承設計、制造、使用條件、安裝等因素建立故障樹,見圖1。

2.2 故障原因排查

2.2.1 設計問題

失效軸承采用的是三點接觸球軸承,位于轉子前支點處,對該軸承的外徑、內徑、游隙、接觸角等設計參數進行了復查,相關參數均符合軸承設計通用規范,且與同類發動機用軸承參數等級相當。軸承保持架選用40CrNiMoA 材料,其余選用Cr4Mo4V 材料,均為應用廣泛的成熟材料。且該軸承已通過多臺整機持久試車,因此可以排除結構設計X1、結構參數X2、選材X3 方面的設計問題。

2.2.2 制造問題

軸承廠家對同批次所有軸承進行了工藝及工藝規程復查,該軸承在制造過程中嚴格按照工藝程序進行加工,未發現差超及其他異常情況,且工藝規程符合設計要求。根據對外圈、內圈、滾子及保持架進行能譜分析、金相組織檢查以及硬度檢測,結果表明軸承材料及熱處理等符合設計加工要求。因此可以排除超差X4、缺陷X5、工藝X6方面的制造問題。

2.2.3 使用條件異常

圖1 軸承失效故障樹

通過復查整機記錄,轉子不平衡量、前支點同軸度等均滿足設計要求。復查試驗數據,試驗嚴格按照載荷譜進行加載,試驗過程中未發現振動異常及失速、喘振等現象,軸承載荷在允許的范圍內。分解后,對滑油噴嘴進行了流量試驗,滿足設計要求,且試驗過程中,對滑油壓力和滑油溫度進行了監測,未發現異常情況。因此可以排除潤滑不當X6 和載荷異常X7 兩方面的使用條件異常問題。

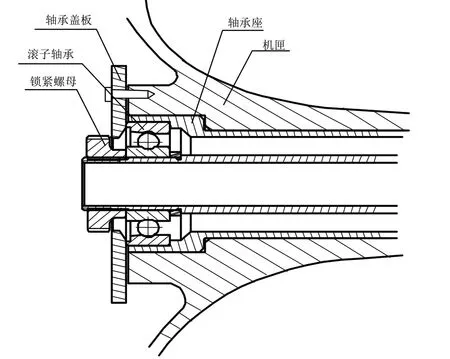

2.2.4 安裝不當

該發動機轉子采用2-0-0 的支撐形式,為懸臂轉子結構,失效軸承為前軸承,承受轉子全部軸向載荷和部分徑向載荷。軸承內圈用鎖緊螺母固定,外圈端面靠軸承蓋板通過三個螺釘擰緊在機匣上固定,從而實現軸承的軸向定位和防止外圈周向轉動的目的。軸承座后段以過盈配合的方式固定在機匣內,采用組合加工的方式保證端面齊平。裝配相關見圖2。

圖2 前支點滾子軸承裝配關系圖

(1)軸承裝配復查。對軸承的裝配工藝進行了復查,其裝配過程符合工藝規定要求。復查鎖緊螺母擰緊力矩和軸承蓋板三個螺釘擰緊力矩,符合設計規定。復查了前支點軸承的配合關系,均符合設計要求。因此,可以排除軸承安裝不當問題X8。

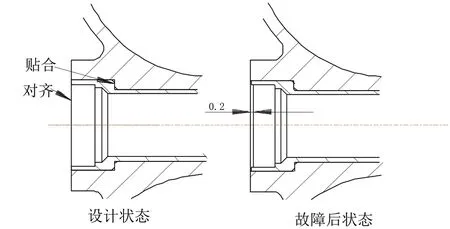

(2)軸承座安裝不到位。復查軸承座與機匣的配合,徑向配合符合設計要求,但在軸承座裝配軸承位置,有較為明顯的軸向磨痕。裝機時,軸承座前端面與機匣端面齊平,故障后通過計量發現,軸承座往后移動了0.2mm,見圖3。

圖3 軸承座裝配圖

通過顯微鏡檢查軸承蓋板發現,軸承蓋板與軸承外圈的配合面呈現不均勻的接觸印痕。其中3/4 圈接觸痕跡明顯,并可見明顯的微動磨損特征,1/8 圈接觸痕跡位于中心孔斜面處,其對面1/8 圈無接觸痕跡。檢查與軸承蓋板接觸的軸承外圈端面,其接觸痕跡與軸承蓋板痕跡吻合。

從上述現象分析,在試驗過程中軸承座往后移動了0.2mm,軸承外圈后移,軸承蓋板壓偏,軸承受力不均,最終失效。因此,軸承座安裝不到位X9 不能排除。

3.故障定位與機理分析

根據對故障原因的排除及分析,軸承設計問題、制造問題、使用條件異常均已排除,軸承座安裝不到位為引起軸承失效的原因。其失效機理分析如下:

發動機在工作過程中,轉子軸向力向前,載荷通過軸承蓋板傳遞給機匣;但在起動和停車過程中存在換向,軸向力向后,載荷通過軸承座傳遞給機匣。因軸承座未裝配到位,在試驗中,受軸承蓋板預緊力和向后的軸向力的反復作用,軸承外圈帶動軸承座逐漸往后移動,直到軸承座端面與機匣貼合。軸承外圈往后移動,使得軸承蓋板變形量減小,三個螺釘對軸承蓋板的壓緊力減小;工作過程中,因三個螺釘與軸承蓋板三個通孔之間具有較大的間隙,受整機振動和交變軸向力的作用,軸承蓋板下沉;同時由于軸承外圈與軸承座為間隙配合,軸承外圈在向前的轉子軸向力作用下前移,導致軸承蓋板下部區域與軸承外圈端面倒角接觸,受軸向力和螺釘的拉緊力的作用,軸承蓋板變形不均,出現軸承蓋板局部與軸承外圈無接觸,軸承外圈端面接觸不均導致其出現一定的偏斜,使得軸承受力不均,滾子與外圈、滾子與內圈之間的磨損加劇,隨著工作時間的增加,最終導致軸承磨損失效。

4.改進措施及驗證

4.1 改進措施

(1)增加軸承座裝配工藝檢查,保證軸承座裝配到位。

軸承座正常裝配過程為機匣加熱后,將軸承座安裝到機匣中心孔內,再進行組合加工,保證軸承座端面與機匣端面齊平。實際裝配過程中,因不同合金熱脹冷縮系數不同,會導致回溫過程中應力釋放后產生間隙。通過計算,軸承座與機匣恢復室溫后最大間隙為0.215mm。

針對上述分析,提出如下改進措施:

1)設計保壓工裝,防止機匣與軸承座在回溫過程中應力釋放后間隙的產生。

2)增加檢查手段,在軸承座裝配后組合加工前后,增加檢查軸承座端面與機匣端面的高度差,使其在規定的范圍內。

(2)改進設計和工藝,保證軸承蓋板與軸承外圈均勻接觸。

因裝配過程未增加同心的檢查,無法保證軸承蓋板是否壓偏。因此采用專用裝配夾具保證前軸承蓋板的裝配同軸度為0.1 以內,以確保裝配后,軸承蓋板與軸承貼合的接觸面可以布滿整個圓周方向,避免軸承受力不均。

4.2 驗證

對幾臺進行了長試的整機以及外場試飛返廠檢查的多臺整機進行了復查,未發現軸承座明顯下沉現象,測量軸承座與機匣端面高度差,在0.02mm 以內;復查軸承蓋板壓痕,未出現明顯的壓偏痕跡。貫徹改進措施的整機,交付外場試飛,單臺累計運行了200h 以上,未出現軸承失效現象。由此可證明,改進措施是有效的。

5.結論

本文針對該發動機轉子前支點滾子軸承失效問題,建立了故障樹,通過逐條排查分析確定了失效原因為軸承座安裝不到位。通過對軸承座安裝不到位的原因進行分析,提出了改進措施,并從設計上分析了其他可能存在的隱患,進行了改進。通過驗證表明改進措施有效。