垂直電磁發射系統及其控制技術研究

郭冀嶺, 孫海亮, 陸浩然, 劉 黎, 葉聯龍

(1.西南交通大學電氣工程學院,成都 610031;2.北京宇航系統工程研究所,北京 100076;3.西南交通大學牽引動力國家重點實驗室, 成都 610031)

0 引言

電磁彈射技術(Elecrtomagnetic Launch,EMI)是利用電磁力驅動物體并將其加速到超高速度的新型發射技術。不同于彈丸型小載荷高速電磁軌道炮、線圈炮電磁發射技術,電磁彈射技術特指大載荷(噸級)、大推力、高速(102m/s級)電磁驅動技術[1]。

早在1980年,美國研究者研究將電磁彈射技術引入飛機、無人機彈射起飛,1999年完成了電磁彈射器EMALS(Electromagnetic Aircraft Launch System)功能驗證,利用永磁同步直線電機作為動力,彈射4.5t~45t的飛機,速度在100km/h~370km/h范圍內精確調控。2010年12月,成功彈射1架F/A-18E大黃蜂戰斗機;2014年EMALS正式裝載于福特級航母[2]。英國在無人機電磁彈射技術方面具有領先優勢,于2005年完成了 EMKIT(電磁力集成技術)的論證,2007年進行了試驗,采用直線感應電機作為動力,彈射行程15m,彈射質量500kg,末速度50m/s,每小時能進行5次彈射[2]。我國的電磁發射技術研究開展稍晚于歐美,在大載荷的電磁彈射領域,海軍工程學院馬偉明院士團隊利用航母艦載機直線感應電機電磁彈射系統可將艦載機(質量為30t~40t)加速至約80m/s[2]。

目前大部分電磁彈射主要集中在艦載機或無人機的水平或水平-滑躍彈射,本文則將電磁彈射技術應用于垂直發射系統。

傳統發射采用燃料推進方式,能量密度大,可通過多級方式推動上千噸的載荷,技術成熟度很高,但也存在一些問題。相比傳統發射,電磁發射主要優點如表1所示。通過對比可以看出,電磁發射有望成為傳統發射的替代(互補)技術,或者取代傳統發射方式的第一級燃料推進過程,從而增加有效載荷或增加射程。

表1 傳統發射與電磁發射的對比

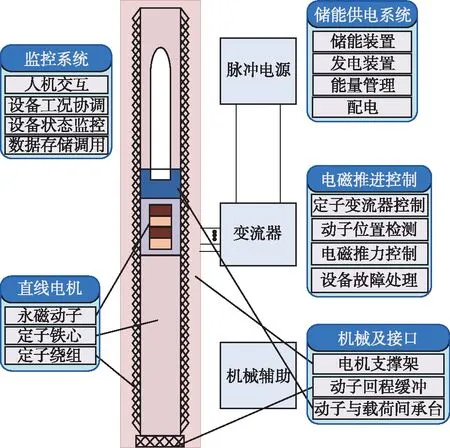

1 垂直電磁發射系統構成

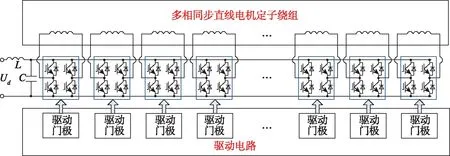

圖1 垂直發射裝置系統構成圖Fig.1 Composition of the vertical electromagnetic launch system

垂直電磁發射系統裝置構成如圖1所示,其主要構成包括直線電機、變流器控制系統、儲能供電系統、輔助機械系統和監控系統5部分。其中,直線電機的動子用于產生推力推動載荷升空;變流器為直線電機供電并根據指令、工況、參數等控制電機運行;儲能供電系統用于提供發射所需的能量,并且在發射過程中以電能方式給變流器供電,再由直線電機變為載荷動能;輔助機械系統主要包括直線電機的機械支撐、直線電機動子與載荷之間的機械接口、動子回程緩沖裝置等;監控系統用于協調各設備運行邏輯以及運行參數和控制指令的上傳下達、數據存儲等。

1.1 直線電機

大載荷高速度的井式電磁發射最本質的要求就是大推力,因此提供大推力的直線電機設計與制造最為關鍵。為了具備輸出大推力的能力,同時具有高速的要求,電機在極距、頻率、功率等核心參數上與傳統直線電機存在很大差異。

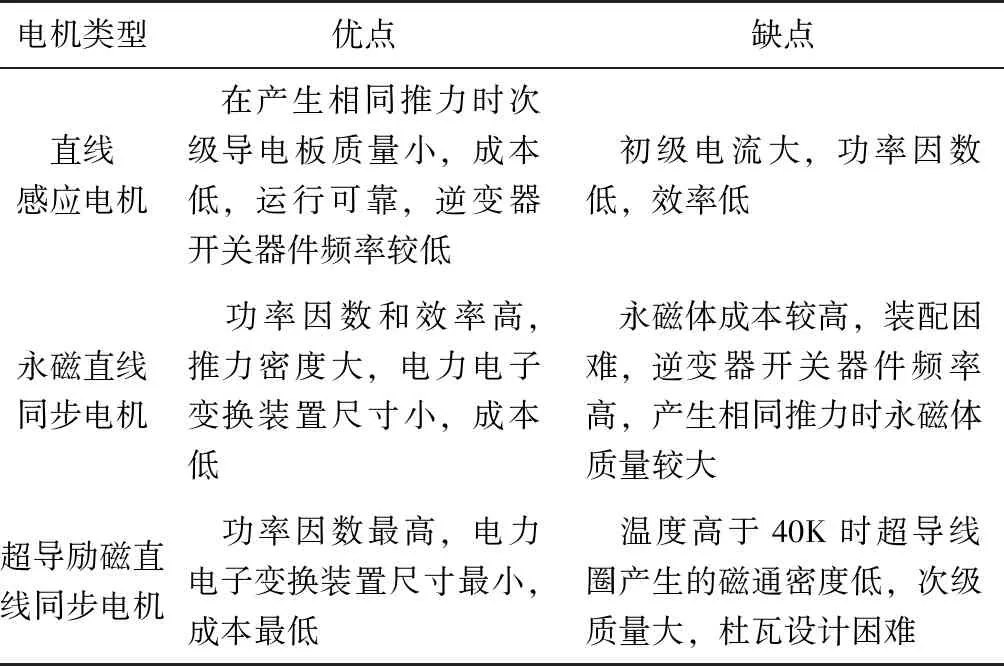

適用于電磁發射系統的直線電機類型主要有直線感應電機(Induction Linear Machine,ILM)和直線同步電機(Synchronous Linear Machine,SLM)兩種。其中,直線同步電機又分為永磁型(Permanent Magnet SLM,PMSLM)和超導勵磁型(Super Conduction SLM,SCSLM),表2為這3種電機的優缺點比較。

表2 電磁發射系統中3種直線電機的優缺點比較

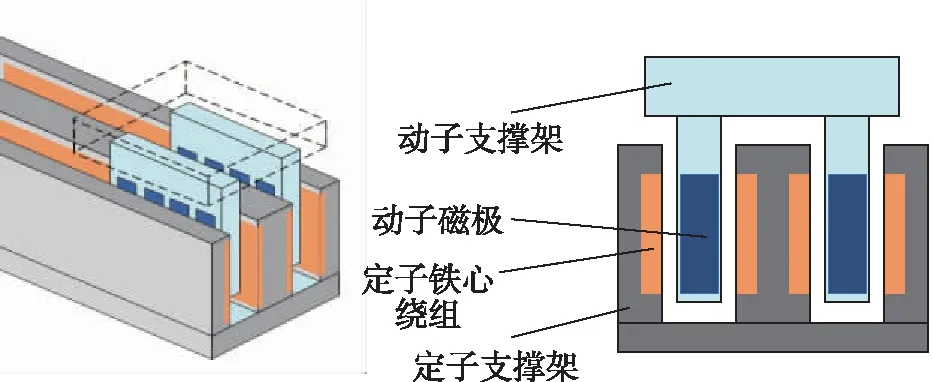

按照1t載荷100m/s的離架速度,100m的加速距離,所需電磁推力將達到上百kN,超導勵磁直線電機目前僅有實驗室小功率電機的案例[3],實現如此大功率難度很大。永磁同步直線電機由于定動子雙邊勵磁,效率比直線感應電機更高[4]。同時,為了在有限空間內實現電磁推力最大化,還需要選擇適合的直線電機結構。圖2為梳狀多重化雙邊永磁同步直線電機結構示意圖,該結構相當于多臺雙邊直線電機同時出力,提高了發射系統力密度,而且雙邊結構有利于降低直線電機法向力的影響,另外在電機繞組設計上采用多相拓撲,有利于降低電磁推力脈動,也有利于變流器主電路功率器件選型。

圖2 梳狀多重化雙邊永磁同步直線電機結構示意圖Fig.2 Structure of the comb-shape double-side permanent magnetic synchronous linear motor

1.2 變流器

直線電機變流控制是實現電磁發射過程精確控制的核心。永磁同步直線電機變流器主要包括主電路和控制器兩大部分。

(1)主電路

主電路是指功率器件構成的逆變回路。大功率主電路拓撲中,串聯多重化、矩陣變流器需要復雜的功率器件串并聯算法復雜,多電平逆變器在控制上存在電容均壓等問題,而多相變流器拓撲所需功率器件數量雖多,但其可以利用低壓功率器件實現大功率,且其相冗余還提高了系統的可靠性,更具有靈活的可擴展性及較為簡單的控制算法,很適合電磁發射系統直線電機變流控制,其拓撲結構如圖3所示。

圖3 多相H橋逆變器拓撲結構Fig.3 Structure of the multiphase H bridge topology

(2)控制器

控制器采用軟硬件控制主電路運行工況,是實現發射過程控制算法的核心所在。針對永磁同步直線電機控制方法[5],主要包括磁鏈定向矢量控制等算法,即實現位置、速度和電流的三閉環控制,另外還必須采取多種手段抑制推力波動[6],以減小發射過程可能出現的振動、噪聲等問題[7-8]。

1.3 儲能供電系統

儲能供電系統是電磁發射的能量來源。通過對機械儲能、電氣儲能、電化學儲能、熱儲能和化學儲能各類方式對比分析可以發現,適合于將能量迅速轉化為變流器所需電能的儲能方式主要有兩類:一是電氣儲能方式中的電容或蓄電池,適合于小功率發射系統(能量在kJ等級);二是大功率脈沖電源,適合于發射所需能量達到MJ級的大功率儲能系統。

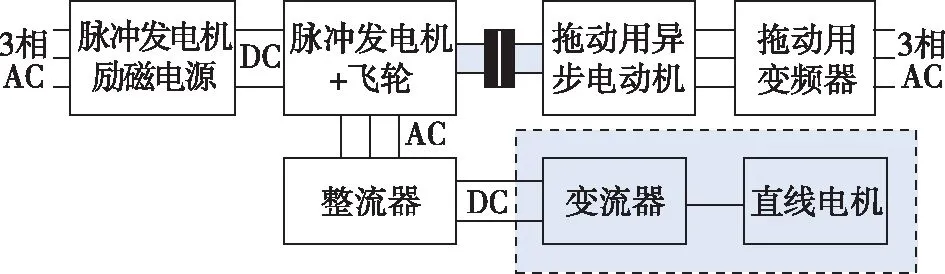

其中,脈沖發電機大慣性飛輪儲能是一種較為理想的儲能方式。其主要構成如圖4所示,三相交流電通過變頻器給拖動用異步電機供電,帶動脈沖發電機轉子旋轉,當勵磁電源為脈沖發電機進行轉子勵磁后,脈沖發電機即可發出電壓,在短時間內供給直線電機變流器。

圖4 飛輪儲能系統構成圖Fig.4 Composition of the flywheel energy storage system

1.4 輔助機械系統及監控系統

輔助機械系統主要包括直線電機支撐架、動子下落時緩沖裝置等,為滿足多規格載荷的適應性和連續發射的要求,還必須對直線電機動子與載荷接口、載荷裝填等機械設備進行專門設計。

由于垂直發射系統涉及眾多設備,有必要設計監控系統,用于實時監測各設備運行狀態、統一協調各設備運行邏輯。

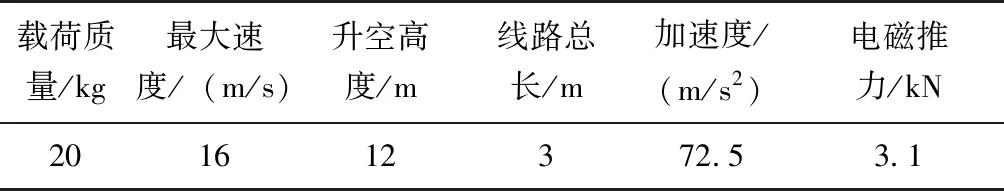

2 樣機設計

考慮到大噸位高速率的全尺寸系統的成本和實現難度,有必要在前期設計小型樣機并盡可能完成功能驗證,樣機指標如表3所示。

表3 樣機指標

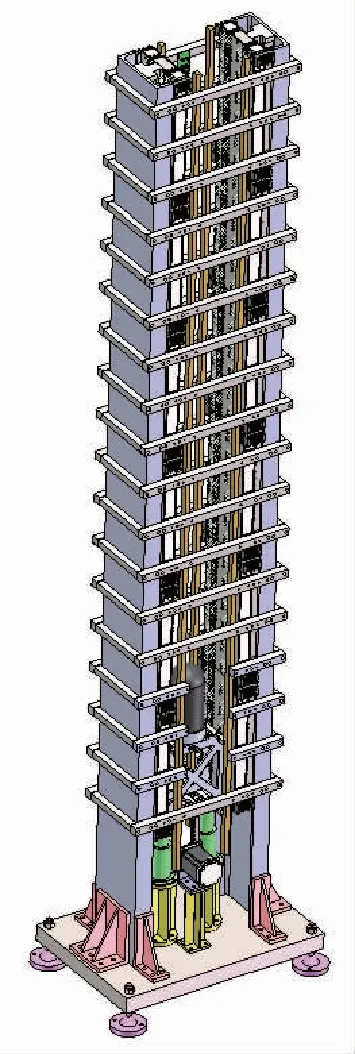

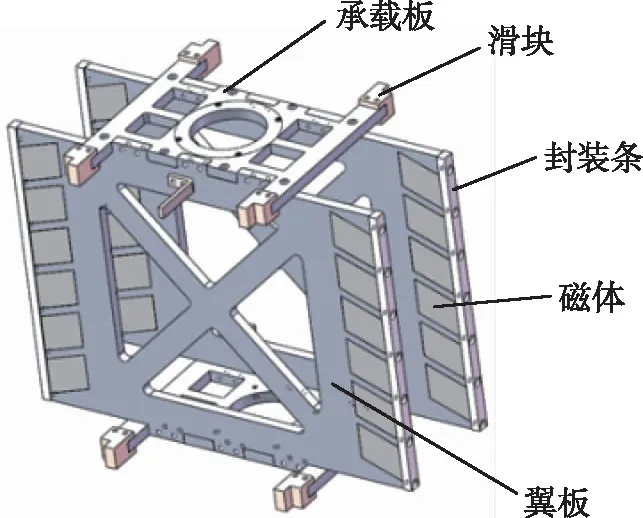

2.1 直線電機樣機方案

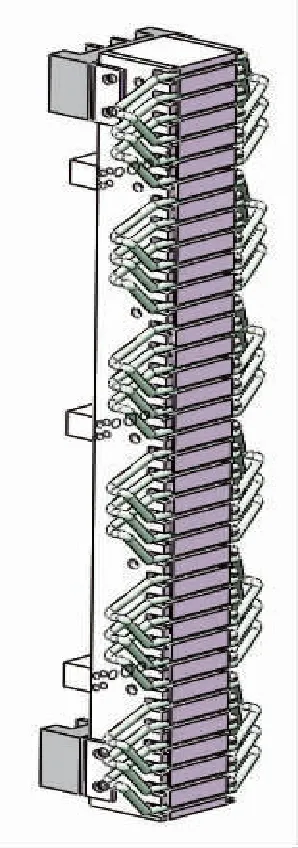

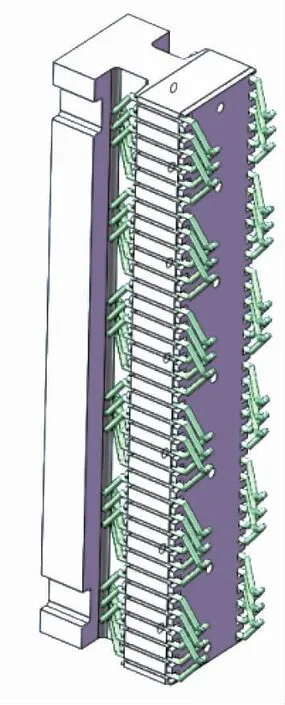

圖5為直線電機樣機整體結構,主要包括直線電機及其支撐架、緩沖器等。其中,直線電機為4重雙邊永磁同步直線電機,4個外側和兩個中間部直線電機定子結構如圖6所示;動子斷面呈“井”字形,如圖7所示。4個翼板上嵌有斜槽型永磁體, 8個滑塊與支撐架上的4根導軌構成直線電機動子運動的限位裝置,承載板可安裝不同接口,以裝載不同質量和截面的載荷。

(a)整體結構

(b)斷面圖5 樣機結構示意圖Fig.5 Structure diagram of the prototype

(a)兩側

(b)中間

圖7 電機動子結構Fig.7 Structure of the mover

2.2 直線電機仿真分析

直線電機電磁性能直接決定系統是否有預期的彈射能力。為此利用有限元(Finite Element,FE)仿真軟件對直線電機進行建模和計算,分析其電磁性能。

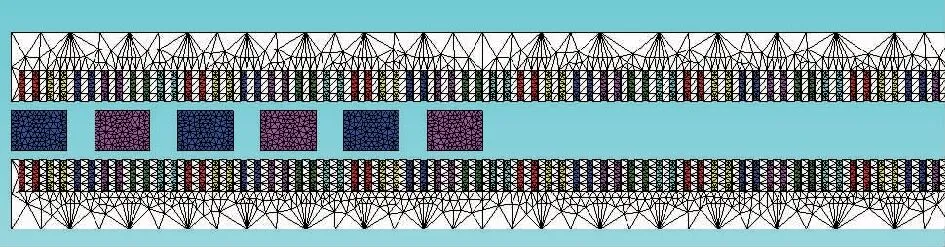

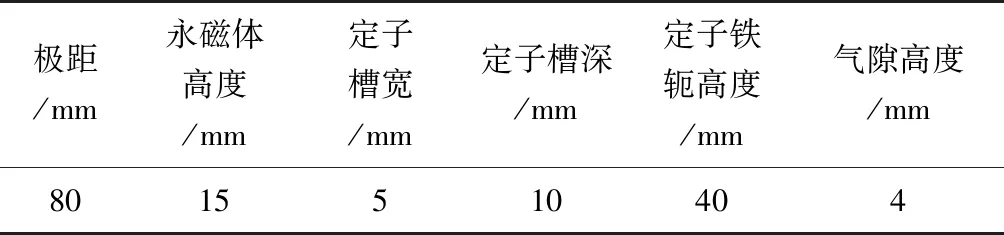

綜合考慮極對數對端部效應的影響,在多重結構與單重結構電磁力成線性正比關系的假設條件下,仿真模型如圖8所示,參數如表4所示。

圖8 6極雙邊永磁同步直線電機有限元仿真模型Fig.8 FE simulation model of 6-pole double-side PMSLM

表4 樣機系統永磁同步直線電機電磁仿真參數

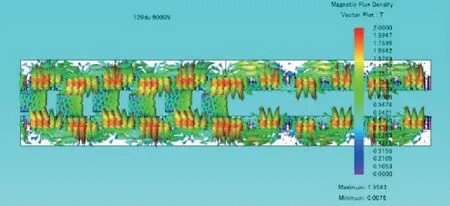

圖9、圖10分別為16m/s雙邊直線電機磁密分布云圖和磁動勢分布云圖,最終得出總的電磁推力達到4.8kN,滿足設計指標。

圖9 16m/s雙邊永磁同步直線電機磁密分布云圖Fig.9 Flux density distribution of FE model of double-side PMSLM when v=16m/s

圖10 16m/s雙邊直線電機磁動勢分布云圖Fig.10 Magneto motive force distribution of FE model of double-side PMSLM when v=16m/s

2.3 變流器方案設計

2.3.1 變流器主電路

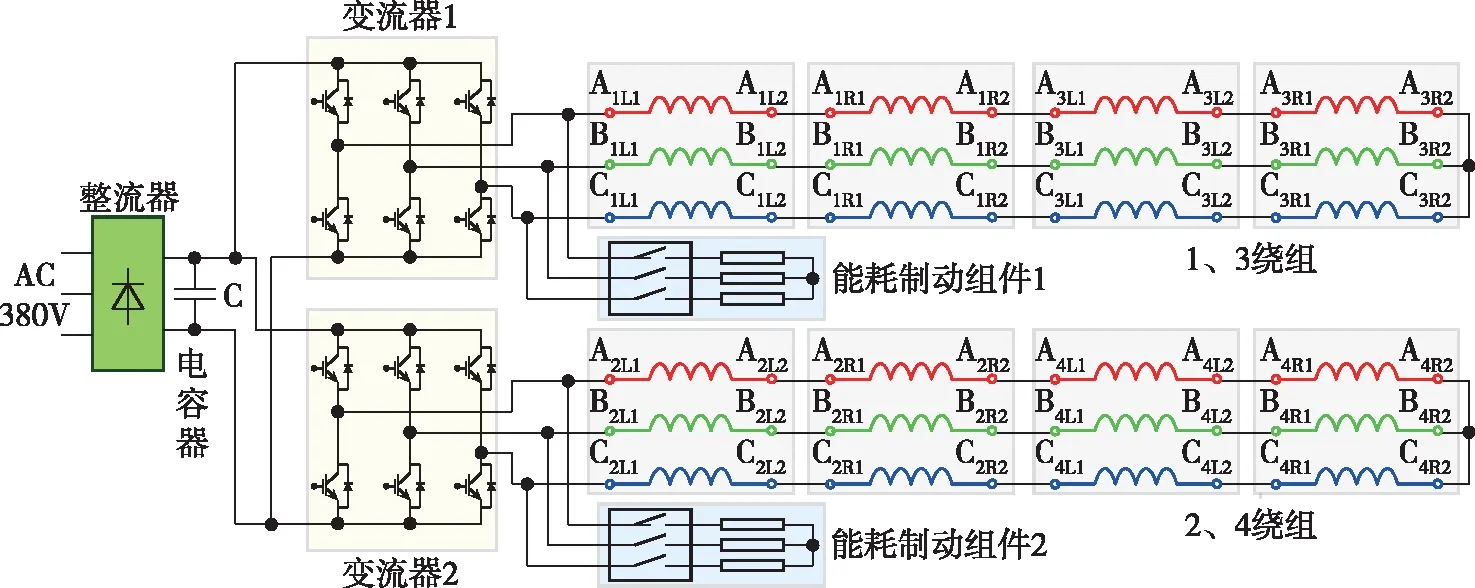

按照電磁計算所得的功率結果,將4重電機分為兩組,1號和3號電機串聯,2號和4號電機串聯,兩組并聯,分別由一臺三相變流器進行控制。最終變流器與電機布置如圖11所示。

圖11 變流器分布圖Fig.11 Arrangement of converters

直線電機最大輸出功率P=FV=4.8k×16=76.8kW,2臺3相變流器,以相電流120A計算可得變流器的輸入直流電壓UDC=76.8k/3/2/120=106.5V,考慮反電勢大小,故選擇變流器供電電壓300V,IGBT選型為英飛凌FR600R450E3。

2.3.2 變流器控制

(1)動子位置檢測

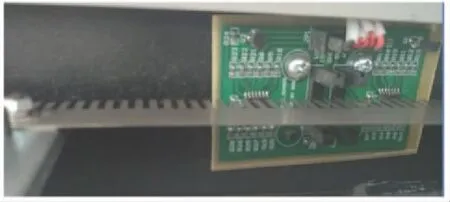

動子位置檢測是同步電機實現精準控制的重要環節,如圖12所示。采用對射式光電傳感器+光柵尺配合的檢測方案,通過“絕對編號”+“相對位置”的方法,實現動子位置的定位。

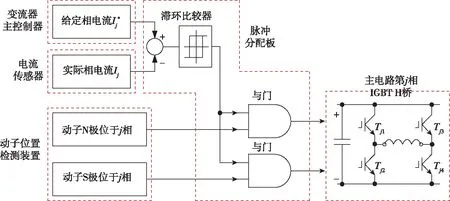

(2)控制器

變流器控制器以高性能單片機作為控制核心,通過檢測動子位置和運行工況綜合判斷,給變流器發出控制指令。具體流程為:由脈沖分配板根據光電位置檢測裝置所得的動子位置,由主控制器給出相電流給定值,與相電流實際值比較輸出驅動信號,對變流器對應相的功率開關器件IGBT的通斷及電流大小進行控制,進而控制牽引力的大小。如圖13所示的采用脈沖分配板硬件方式進行控制功率器件通斷的方法,響應更快,適合高速直線電機。

圖12 對射式光電傳感器位置檢測裝置Fig.12 Position detection device made of a through-beam optoelectronic sensors

圖13 多相永磁同步直線電機變流器硬件控制方式Fig.13 Hardware control strategy of multiphase PMSLM

3 實驗驗證

為確保垂直電磁發射樣機直線電機力能指標及控制功能,首先,利用實驗室現有的水平型雙邊永磁同步直線電機實驗平臺進行靜態及動態功能測試,通過實驗結果對垂直電磁發射樣機方案的設計與優化提供數據支持。

3.1 實驗室小型直線電機平臺參數

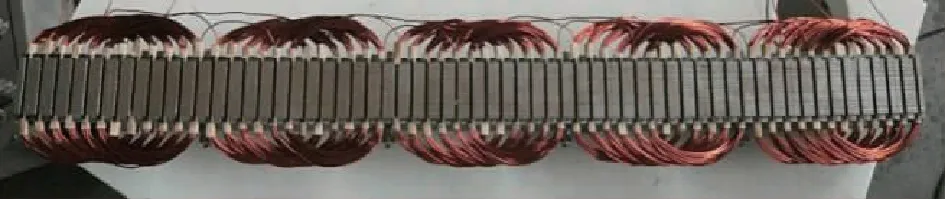

(a)定子

(b)動子圖14 實驗室水平型雙邊永磁同步直線電機平臺Fig.14 Horizontal double-side PMSLM in the lab

圖14為小型永磁同步直線電機樣機,電機初級為長定子軌道,次級采用永磁體結構,動子兩側安裝滑輪,與軌道機械接觸,實現導向與支撐。定子長度10m,動子長度1m,質量約為20kg的直線電機動子前進速度最大達到4m/s。圖15(a)為制作電機時單段定子繞組連接圖,圖15(b)為動子及其限位裝置,外殼為鋁合金,內嵌永磁體磁極。定子和動子的參數如表5所示。

直線電機三相變流器由調壓器供電,通過高性能單片機XE164FN為核心的主控板進行控制。

(a)定子繞組的連接方式

(b)動子及其限位裝置圖15 實驗室直線電機機構細節Fig.15 Detail structure of the PMSLM in the lab

表5 實驗室直線電機定、動子參數

3.2 實驗室小型直線電機平臺實驗分析

直線電機樣機平臺搭建完畢后,進行了動態的速度控制功能試驗和靜態推力測試試驗。

(1)速度控制功能試驗

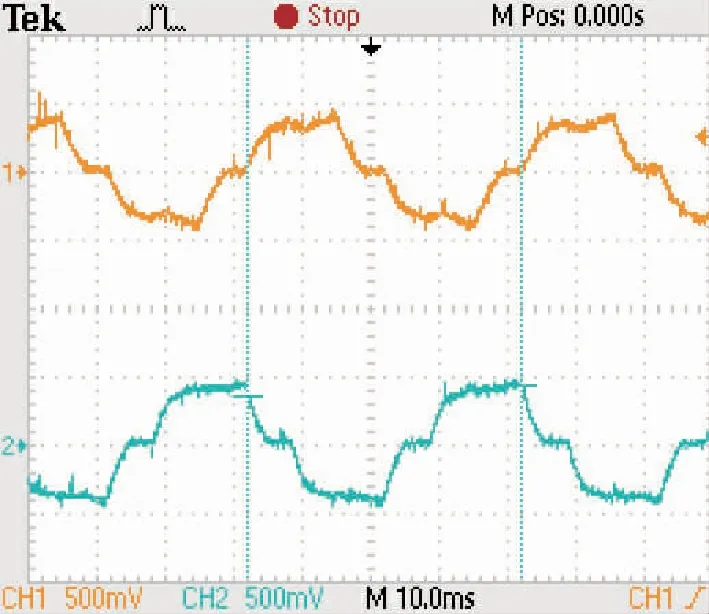

采用如圖13所示的控制方法,利用相電流反饋值與給定值進行Bang-Bang調節,給定電流越大,電磁推力越大,速度越快。圖16是實驗得到的階梯形狀的兩相電流波形。

圖16 相電流波形Fig.16 Current curve

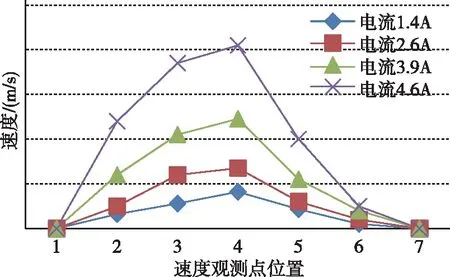

由于行程較短,動子在起動加速至在線路中部約5m處(速度觀測點4)即進行制動。通過設定單邊相繞組不同的電流給定值,得到不同速度曲線如圖17所示。

圖17 不同給定電流值下的速度曲線Fig.17 Velocity curve with different currents

(2)靜態推力測試試驗

在動子前段接推力傳感器,在輸出電壓固定頻率25Hz下,通過調節變流器輸入電壓進而改變相電流,從而改變推力的大小。

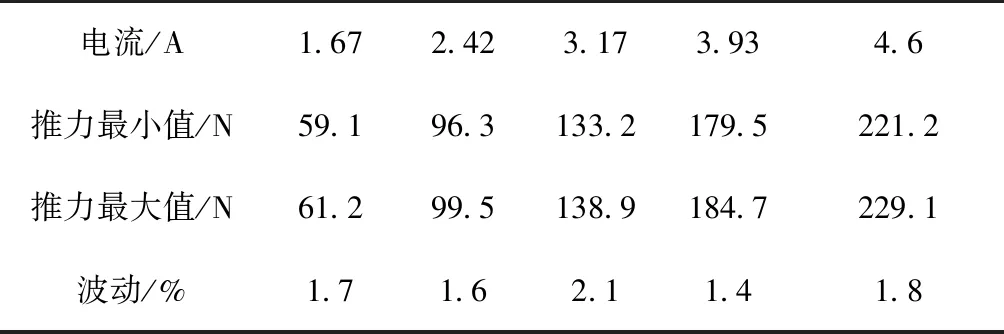

實驗選取了幾組不同的電流,采集了對應的推力值,考慮到測量誤差以及推力波動,分別記錄了最大推力和最小推力兩組數據,如表6所示。

表6 不同電流對應推力實驗數據

圖18 有限元仿真與實驗結果推力對比Fig.18 The thrust comparison between the FE simulation result and experiment result

圖18給出了實驗測試結果與有限元仿真結果的對比。由圖18可以看出,電機的實測數據在1A~5A范圍內與仿真結果吻合較好。

4 結論

通過電磁仿真和功能試驗,驗證了雙邊型永磁同步直線電機在電磁發射應用中在力能指標、變流控制方面的優勢。

1)電機采用多重雙邊永磁同步直線電機結構,采用有限元建模法與實驗參數對比可以驗證直線電機受力情況,從而為更大尺寸、更多重數、更大電流的全尺寸電磁發射用直線電機設計提供設計經驗。

2)變流器采用多相H橋拓撲,控制方式采用光電式傳感器,硬件控制快速算法,這無論對于水平運動的縮比樣機還是垂直運動的全尺寸系統,在控制技術上是可以通用的,只是在電路規模、器件功率、傳感器規模等方面存在差異。

3)縮比樣機由于所需發射能量較小,僅需電容儲能即可,而全尺寸發射系統所需能量大,必須設計相適應的儲能系統,但儲能系統相對獨立,只需要保證發射過程中輸出到變流器上的直流母線電壓跌落程度在允許范圍內即可,這種實驗可以單獨設計和驗證。

4)機械輔助接口技術涉及具體的直線電機和載荷的質量、形狀和尺寸,需要對真實發射場景進行針對性設計。