蘆筍發酵飲料的研究與開發

尚宜良,楊海軍

(山東皇尊莊園山楂酒有限公司,山東濰坊 262500)

蘆筍是一種品味兼優的名貴蔬菜,又名石刁柏、龍須菜,是百合科天門冬屬多年生宿根植物[1]。蘆筍風味鮮美芳香,纖維柔軟可口,能增進食欲,幫助消化,具有豐富的營養和極高的藥用價值。蘆筍含有活性酶、蘆筍多糖、皂角苷、黃酮類物質、脂肪酸、氨基酸等多種生物活性成分,具有抗腫瘤、抗衰老、抗疲勞、降血脂、保肝解毒、調節免疫等多種生物學功能[2-3]。因營養價值和保健價值較高,蘆筍被列為“世界十大疏菜之一”,有“蔬菜之王”的美稱[4]。

蘆筍在采后銷售和貯藏過程中極易失水、霉爛,并伴有營養成分的大量損失,大大降低了食用價值和市場供給期。同時,在加工和銷售過程中又產生了大量的等外蘆筍、殘次筍、蘆筍皮和下腳料,這些都是優質的生物質資源,但極少得到利用,既造成了資源浪費,又會對環境造成污染[5]。以果蔬為原料進行發酵是生產功能食品的方法之一[6],目前以蘆筍作為健康原料開發食品的研究有很多[7-13]。本項目以等外蘆筍、殘次筍、蘆筍皮和下腳料為原料,通過破碎、壓榨、滅酶、蒸發濃縮等工藝處理,獲得可以長期保存的蘆筍濃縮液及少量干渣。再以蘆筍濃縮液和黍米為主要原料,進行生香發酵,得到蘆筍發酵液;然后以蘆筍壓榨殘渣和發酵殘渣為原料,進行醋酸發酵,得到蘆筍發酵原醋。最后,將蘆筍濃縮液、蘆筍發酵液、蘆筍發酵原醋進行精心勾兌調配,即可得到芳香濃郁、酸甜適口的優質飲品——蘆筍發酵飲料。這樣既可以保證蘆筍飲料生產的常年原料供應,又可以充分利用蘆筍采收期間大量的廉價原料,降低生產成本,延長了蘆筍產業鏈,增加了產品的附加值。

1 材料與方法

1.1 材料與試劑

蘆筍、黍米、白砂糖(市場采購);根曲霉、生香酵母(安琪酵母);醋酸菌(滬釀1.01);纖維素酶、果膠酶(山東隆科特);木糖醇(山東龍力生物科技股份有限公司)。

1.2 儀器與設備

722n分光光度計(上海精科)、WAY-2W阿貝折光儀(上海精科)、PHS-3C實驗室pH計(上海鵬順)、WZT-1C光電濁度計(上海鵬順)、YMSII壓力蒸汽滅菌鍋(鎮海金鑫)、303A-1型培養箱(龍口文太)、XL-370型干燥箱(龍口文太)。

HPS-0.5破碎機(上海瑞派)、WBG-1壓榨機(青島強星)、GGS-800離心機(張家港威龍)、RGG-5過濾機(揚州潤強)、ZKS-500降膜式蒸發器(上海瑞派)、QYPYG-1蒸煮鍋(青島強星)、1 T化糖罐(青州鵬程)、10 T發酵罐(自制)、10 T調配罐(自制)、TG-UHT-2T殺菌機(上海比格)、JQ4B250灌裝封蓋一體機(舟山金奇)。

1.3 蘆筍濃縮汁的制備

1.3.1 蘆筍濃縮汁生產工藝流程

原料清洗→熱燙/殺青→冷卻、破碎→榨汁→粗濾→超高溫滅菌(UHT)→酶解、澄清→硅藻土過濾→初濃縮、二次澄清→硅藻土過濾→超微過濾→后濃縮→脫氣→殺菌→冷卻→無菌灌裝

1.3.2 備料、清洗

將殘次蘆筍及下腳料進行二次清洗,以去除原料表面附著的微生物、砂土、枯葉和部分農藥等,保證產品質量的穩定性,提高洗凈效果,除去殺菌劑中的銅和其它重金屬。清洗液配方為表面活性劑0.2‰、維生素C 0.8‰~1‰、檸檬酸0.3‰。

1.3.3 熱燙/殺青

清洗后的原料要用6.3‰檸檬酸95 ℃下熱燙3 min,以保持原汁顏色、鈍化酶,同時除去部分苦味。

1.3.4 冷卻、破碎

冷卻后的物料要及時進行破碎,破碎細度1~15 mm,在破碎過程中同時加入0.03‰檸檬酸、0.15‰抗壞血酸鈉和0.005‰果膠酶,以有效分解蘆筍中的膠體物質,提高出汁率。

1.3.5 榨汁、粗濾

將冷卻后的原料用破碎機破碎后再用螺旋式榨汁機進行榨汁。破碎和榨汁要保持低溫,以減少對維生素C的破壞,保持果膠酶活性,提高蘆筍汁的澄清度。榨汁后的蘆筍殘渣要單獨存放、備用。

將榨出的汁液經150目三元振動篩過濾。

1.3.6 滅菌、酶解、澄清

將酶解榨出的新鮮汁液進行超高溫瞬時殺菌,140℃、10 s,以防后續操作中腐敗微生物的發生。將殺菌冷卻后的汁液(55~65 ℃)迅速泵入酶解缸內,加入0.003%符合分散粒子STERM層電位的天然澄清劑,攪拌均勻,靜置1.5~2 h。

1.3.7 硅藻土過濾

將酶解澄清的蘆筍汁液(即上清液)打入硅藻土過濾機中進行過濾,過濾機采用轉鼓式真空過濾機,先進行粗過濾,過濾后的蘆筍汁打入立式圓盤硅藻土過濾機過濾。酶解后的沉淀用高速離心機10 000 r/min,離心15~20 min后泵入硅藻土過濾機過濾。

1.3.8 初濃縮、二次澄清

濃縮采用四效降膜式蒸發器濃縮,將蘆筍汁濃縮至5倍即18 °Be(折光計法),然后泵入酶解缸內進行二次酶解澄清。酶解缸加料為ZTC天然澄清劑0.03‰、果膠酶0.03‰、硅溶膠0.007‰、單寧0.003‰、明膠0.005‰。酶解溫度50~55 ℃,時間1.5~2 h,然后轉入過濾機。

1.3.9 硅藻土過濾、超微過濾

硅藻土過濾需要進行預涂,預涂層厚度為5 mm。超微過濾分二級過濾,依次為1 μm和0.45 μm,過濾壓差為0.2~1 MPa。

1.3.10 后濃縮

采用四效降膜式蒸發器。在濃縮最后一效裝置中,設置冷卻提香和回香裝置,加入70%乙醇進行冷卻,提取蘆筍中的芳香物質。

1.3.11 脫氣

真空脫去榨汁過程中混入的空氣。條件為溫度40~45 ℃,真空度0.05~0.07 MPa。

1.3.12 殺菌、冷卻、無菌灌裝

殺菌機采用全自動列管式殺菌機,殺菌溫度121 ℃,時間40~45 s。灌裝機采用清洗、灌裝、封蓋一體機。

1.4 蘆筍黍米發酵液的制備

1.4.1 蘆筍黍米發酵液生產工藝流程

蘆筍黍米發酵液生產工藝流程見流程圖。

黍米→破碎→潤料→拌料→蒸煮→冷卻→糖化→冷卻→接種→發酵→滅菌→分離(發酵殘渣單獨存放)→蘆筍黍米發酵液→低溫貯存

1.4.2 配料

用黍米和蘆筍濃縮液作原料,分別將黍米:蘆筍原液按1:3、1:4、1:6、1:8作平行試驗,以選出最佳配比。蘆筍原液濃度按3 °Be計,蘆筍濃縮液按實際濃度折算,不足部分加純凈水補充。黍米事先用破碎機粉碎,備用。

1.4.3 蒸煮

將配好的材料放入蒸煮鍋內,邊加熱邊攪拌,進行蒸煮糊化,注意控制加熱和攪拌速度,防止沉淀或糊鍋底,蒸煮條件為先升溫至85~92 ℃,維持時間15 min;再升溫至100 ℃,保持10 min,以滅菌和使酶失活。

1.4.4 糖化

蒸煮結束后,即可降溫糖化。達到糖化溫度要求后,加入糖化酶、根曲霉,攪拌均勻,保溫糖化。同時,注意記錄糖度和pH變化,達到規定要求后,即可停止糖化,降溫發酵。糖化條件為溫度65~55 ℃,糖化酶添加量(以5萬單位/g計)6~10 g/kg(以原料計),時間48~72 h。

1.4.5 生香酵母的選育和保存

將從市場采購的新大地生香酵母、安琪生香酵母、久益生香酵母和良友生香酵母,分別接入3°Be蘆筍原汁中進行發酵,觀察發酵情況,重點是產氣速度、升酸快慢、香味構成,以確定最佳品種。

將選育好的生香酵母,首先用麥芽汁制成的試管斜面培養基進行保存。調整麥芽汁濃度為7 °Be,pH為4.5~5,瓊脂2%,0.1 MPa滅菌30 min,溫度控制在26~28 ℃,培養3 d后,于4 ℃左右保存,3個月接種移植一次。

1.4.6 生香酵母的擴大培養和酒母制造

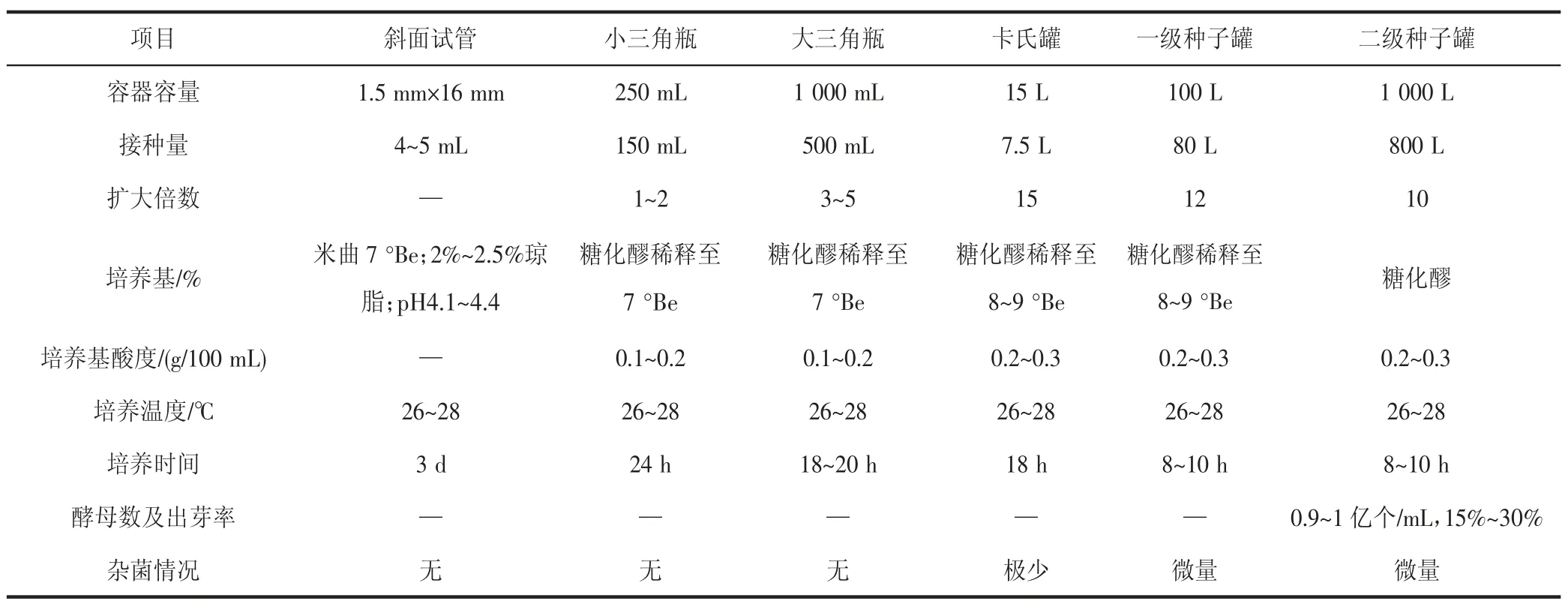

生香酵母擴培和酒母培養工藝技術條件見表1。

1.4.7 發酵

待糖化液降溫到接種溫度后,打入發酵罐,接入事先培養好的酒母,接種量不低于糖化醪10%,控溫發酵,發酵時間7~10 d。待糖度達到規定要求后,立即終止發酵,滅菌處理。

發酵條件:(1)入罐條件:糖度16~18 °Be;酸度0.8~1.0 g/L,pH5.0~5.5;溫度22~24 ℃,(2)發酵要求:發酵溫度為24~28 ℃,發酵時間為7~10 d,(3)發酵終止條件:酒精度≥5%(v/v),總糖≤10 °Bx,揮發酸≤0.3 g/L。

1.4.8 滅菌與分離過濾

將達到發酵要求的發酵液,在滅菌鍋內進行滅菌處理后,轉入高速離心機進行分離。分離后的清液,用硅藻土過濾機進行過濾后,轉入發酵液貯存罐,低溫貯存,備調配用。分離后的殘渣,單獨存放,備用。

1.5 蘆筍發酵原醋的制備

1.5.1 蘆筍發酵原醋生產工藝流程

蘆筍殘渣、發酵殘渣、稻殼→混合→潤水→蒸熟→冷卻→(酒曲、酒母)拌勻→糖化→酒精發酵→倒醅→(醋酸菌、稻殼)拌勻→醋酸發酵→倒醅→加鹽后熟→淋醋→陳釀→澄清→過濾→蘆筍發酵原醋→貯存。

1.5.2 拌料、蒸料

將1.3.5分離的蘆筍殘渣和1.4.7分離的發酵殘渣,混合均勻,測定總糖和水分含量,并加蘆筍汁至規定水分要求后,蒸料。用旋轉蒸煮鍋加壓至150 MPa蒸40 min,熟料取出后揚散,過篩,除團粒,冷卻,拌入甜酒曲和酒母,入缸發酵。

表1 酒母培養工藝技術條件Table 1 Technological conditions for the cultivation of distiller’s yeast

1.5.3 酒精發酵

將醋醅入缸后壓實,趕走空氣,蓋上草蓋。室溫控制在28 ℃左右,當醅溫達38 ℃時,倒醅,方法是每10~20個缸留一空缸,把升溫的倒入空缸,依次進行,全部倒完繼續發酵。5~8 h后,醅溫又上升至38~39 ℃,再倒醅一次。此后,正常醋醅的醅溫38~40 ℃,每天倒一次,2 d后醅溫逐漸降低。第5 d,醅溫降至30~35 ℃,表明糖化及酒精發酵已完成。醋醅酒精度為6~7 °。

1.5.4 醋酸發酵

酒精發酵后,每缸拌入小量谷糠,以利醅料疏松透氣,并按比例接入醋酸菌種。經2~3 d后,醅溫升高,應控制醅溫在33~41 ℃,不得超過42 ℃。用倒醅法來控制溫度并使空氣流通,每天倒一次,大約12 d,溫度開始下降。當醋酸含量達到5%~6%,溫度降至38 ℃以下,醋酸發酵結束。

1.5.5 加鹽后熟

加鹽的目的是防止熟醋醅過度氧化,加鹽量為醋醅的1%~2%將發酵結束的醋酸中加入食鹽。夏季略多,冬季略少。加鹽后拌勻,放置2 d后熟。

1.5.6 淋醋

淋醋采用淋缸三套循環法:甲組淋缸放入成熟醋醅,將乙組淋缸淋出的二醋倒入甲組缸內浸泡20~24 h,淋下的醋為頭醋;乙組缸內的醋渣為淋出頭醋的頭渣,用丙組缸內淋下的三醋倒入乙組缸內浸泡,10~16 h淋下的是二醋;丙組缸內的醋渣是淋出了二醋的二渣,將清水放入丙組缸內,浸泡一定時間,淋出的醋就是三醋,余下的醋渣殘酸0.1%,可做飼料。

1.5.7 陳釀

將前面淋醋得到的頭醋裝壇,封存30~60 d,以增加醋的香味。二醋和三醋可供下批淋醋循環使用。

1.6 蘆筍發酵飲料的調配和灌裝

1.6.1 各類基料的處理與檢驗

將準備用于調配的各種基礎材料(蘆筍濃縮液、蘆筍發酵液、蘆筍發酵原醋)以及甜味劑(白砂糖、木糖醇),分別進行滅菌和過濾處理,甜味劑用化糖鍋熬制成糖漿后過濾處理。同時分別測定各種材料的理化指標(可溶性固形物、總酸、揮發酸、pH等),備調配用。

1.6.2 配方的確定和調配

首先進行小樣調配以確認配料。按蘆筍濃縮液20%、發酵液10%、發酵原醋5%;添加糖漿調制至總糖8~10°Be,總酸1~1.5 g/L,pH3.8~3.9。經品嘗達到口感要求后,測定理化指標,作為生產調配依據。然后,進行正式生產調配,并與小樣進行對照,達到質量要求后,轉入下一工序。

1.6.3 蘆筍發酵飲料的殺菌和灌裝

調配好的蘆筍發酵飲料,首先進行過濾,以確保澄清度和透明度,并除去部分雜菌。然后經超高溫瞬間滅菌(121 ℃保溫8~10 s),滅菌完成后立即降溫至85~90 ℃進行無菌灌裝,再進行包裝入庫。

2 結果與分析

2.1 黍米蘆筍發酵試驗

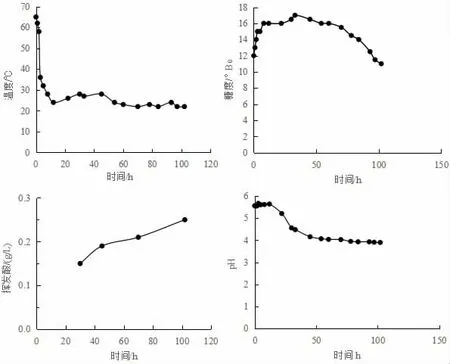

黍米10 kg,加蘆筍濃縮清汁(24 °Be,8倍濃縮)5 kg,純凈水35 kg。入鍋蒸煮,蒸煮溫度95~98 ℃,時間15 min,然后降溫至65 ℃,加入糖化酶80 g(5萬單位/g),保溫糖化1.5~2 h,降溫至35 ℃以下,加入安琪酒曲和干酵母,降溫至28 ℃以下,控溫發酵,觀察發酵情況。發酵過程中糖度、溫度、pH值變化情況見圖1。

圖1 蘆筍黍米糖化發酵過程參數變化Fig.1 Parameter changes in saccharification and fermentation of asparagus and millet

2.2 蘆筍發酵液制備工藝實驗

配料:殘渣(壓榨、發酵)200 kg、稻殼150 kg、酒曲50 kg、酒母40 kg、醋酸菌種40 kg、食鹽5~10 kg。

蒸料:溫度121 ℃、時間40 min。

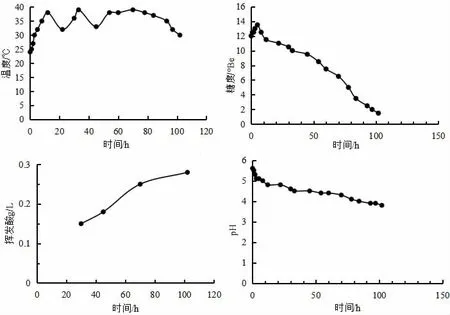

2.2.1 酒精發酵

入缸水分60%~62%、溫度24~28 ℃、糖度10~12 °Be。蘆筍發酵原醋酒精發酵過程中溫度、糖度、pH變化情況見圖2。

圖2 蘆筍發酵原醋酒精發酵過程參數變化Fig.2 Changes of parameters in asparagus fermentation of vinegar alcoholic

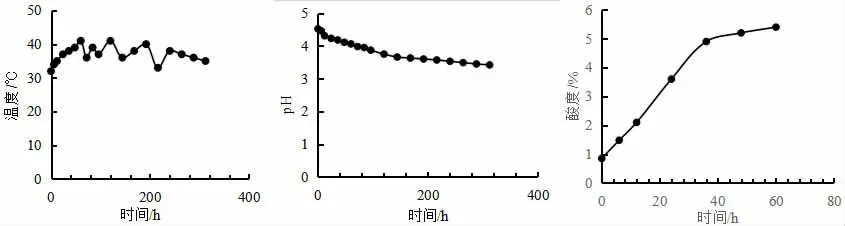

2.2.2 醋酸發酵

酒精發酵結束后,進行倒缸,每缸加入10 kg稻殼和8 kg醋酸菌種,拌勻,控溫發酵。發酵過程中醋醅溫度變化及升酸情況詳見圖3。

圖3 蘆筍發酵原醋醋酸發酵過程參數變化Fig.3 Changes of parameters in asparagus fermentation original vinegar acetic fermentation process

2.3 蘆筍發酵飲料調配工藝實驗參數

2.3.1 各種中間產物的理化檢測數據

蘆筍濃縮清汁:總糖20~30 °Be,總酸(以檸檬酸計)0.5~0.8 g/L,pH5.4~5.6。

黍米蘆筍發酵液:總糖8~10 °Be,總酸(以檸檬酸計)1~2 g/L,pH3.8~4.0。

蘆筍發酵原醋:總糖3~5°Be,總酸5%~6%,pH3.3~3.5。

2.3.2 確定最佳配比

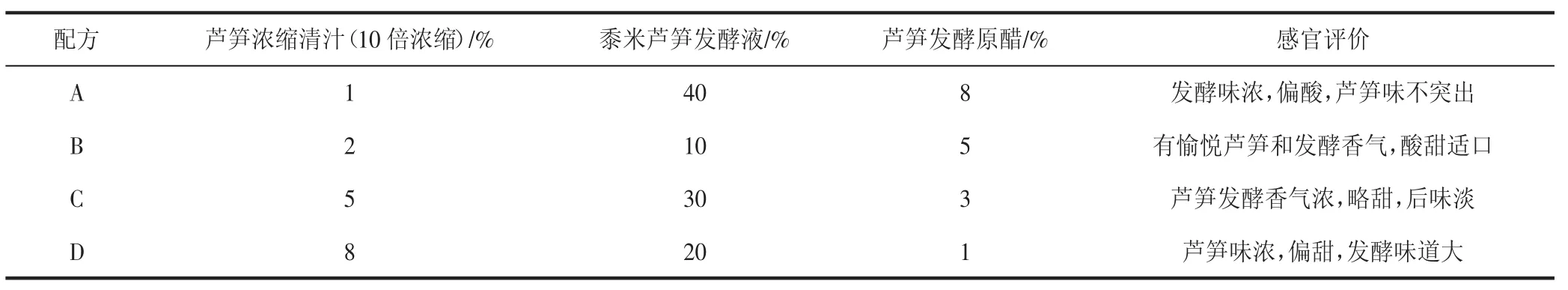

為了使產品達到最佳口感,通過感官評價確定各種材料的配比,具體見表2。由表知,配方A過于追求發酵風格,缺乏蘆筍汁香原味,且口感偏酸,不可用;配方B兼顧三者平衡,較好地體現了蘆筍香味、發酵香氣及后味,酸甜適口;配方C追求果汁及發酵液濃度,香氣過濃,后味略淡,不可用;配方D為濃甜型,發酵味道亦偏重,不可用。故最后選定配方B,即原汁20%、發酵液10%、發酵原醋5%。

2.4 產品感官和理化指標

2.4.1 產品感官指標

本試驗所制得產品在外觀色澤方面,金色澄清透明,無明顯懸浮物;在滋味與香氣方面,味道純正,酸甜適口,有明顯蘆筍香和發酵香且無肉眼可見外來雜質。

2.4.2 產品理化指標

依據本項目配方所制得產品的總酸(以檸檬酸計)3~5 g/L,總糖(以蔗糖計)80~100 g/L,酒精度≤0.5%(v/v),可溶性固形物含量8%~10%,菌落總數≤1 CFU/mL且未檢出大腸菌群。

3 結論

通過試驗和生產,我們得到了發酵型蘆筍飲料生產的工藝參數和技術配方,從而成功開發了一種新型高檔營養飲品——蘆筍發酵飲料。由于采用現代生物技術,產品的營養成分、功能成分、風味物質都得到了最大程度的保存和增加,既沒有破壞原有的營養和功能成分,又在蒸煮、糖化、酶解、發酵過程中,由于根曲酶、酵母菌、醋酸菌等微生物和糖化酶、蛋白酶、果膠酶、纖維素酶等酶制劑的聯合作用,將原料中的淀粉、蛋白質、纖維素、果膠等不能或難以為人體所吸收利用且影響最終產品穩定性的大分子物質,進行分解、轉化,生成氨基酸、多肽、低聚糖、膳食纖維等的易為人體吸收的利用小分子物質,增加了營養和功能性成分。同時,由于在蒸煮糊化過程中,發生了一系列的美拉德反應,生成了許多中間物質,這些物質賦予了蘆筍發酵飲料良好的風味和色澤,改善感官和口感。

表2 配料比例Table 2 Ingredients proportion

此外,發酵型蘆筍飲料是由各種發酵中間產物勾兌而成,天然,綠色、安全且不添加任何成分,也不會對人體產生副作用,因此,發酵型蘆筍飲料是現代生物技術的結晶,是新一代功能飲料,引領了現代飲料發展的方向。它的香氣、口感、營養、功能都遠高于調配型飲料,是真正的營養功能飲品。