射頻磁控濺射不銹鋼襯底AlN薄膜的制備與特性研究

樊志琴,陳飛躍

(河南工業大學理學院,鄭州 450001)

1 引 言

AlN屬于Ⅲ-Ⅴ族半導體,是典型的第三代半導體材料。纖鋅礦結構AlN屬于直接帶隙半導體,因其極高的化學穩定性、硬度、熱導率、電阻率、表面聲波傳播速率,以及低的熱膨脹系數和大的禁帶寬度(6.2 eV)等特性,使其具有多種用途,可用于壓電傳感器、集成電路和電子器件的封裝、絕緣材料和介質隔離層,尤其在高溫高功率器件中具有潛在的應用前景[1]。在通訊市場的發展中,AlN薄膜通常可以用于微機設備中,例如可以用作射頻微機電系統振子中的共振元件。另外,AlN可以直接沉積在CMOS上,可以實現在同一芯片上微電子機械系統(MEMS)和電路可以共存,使器件微型化[2-3]。

薄膜制備的一個重要環節是襯底的選擇,在上述應用中,往往會涉及到金屬襯底材料,如壓電傳感器的換能器會用到不銹鋼襯底。而文獻報道的襯底主要有晶格參數相近的同類半導體,如硅(Si)[4]、藍寶石[1]等材料。因金屬與AlN的晶格不匹配,對AlN薄膜的生長有一定影響,因而在金屬襯底上制備AlN薄膜鮮有報道[2]。因此,研究合適的鍍膜工藝參數具有重大意義。本文利用正交試驗設計方法,采用射頻磁控濺射技術在不銹鋼襯底上制備了AlN薄膜,并利用XRD、激光拉曼散射譜儀、熒光光譜儀等對樣品做了結構表征及發光性能研究,探討了射頻磁控濺射工藝參數對AlN薄膜的結構及發光性能的影響。

2 實 驗

實驗具體分為兩個過程,包括AlN薄膜的制備與表征。

2.1 AlN薄膜的制備

AlN薄膜用JCP-350M2型高真空多靶磁控濺射鍍膜機制備;實驗材料:純度為99.99%鋁靶、氮氣和氬氣;襯底為304鏡面不銹鋼片。通過前期階段的試做實驗,發現濺射功率、基底溫度、N2流量百分比和濺射時間等四個因素對實驗結果影響較大,因此選擇這四個影響因素作為實驗條件,表1為正交試驗設計因素水平表。

確定9個樣品進行考察。A、B、C、D四個因素分別代表濺射功率、基底溫度、N2流量百分比和濺射時間,并得到正交試驗方案如表2。

表1 正交試驗設計因素水平表Table 1 Factors and levels table of orthogonal test

表2 正交試驗方案Table 2 Programs of orthogonal test

2.2 AlN薄膜的結構表征

分別用D8 Advance X射線衍射(XRD)儀、POT-P-MOT-F18-15型號激光拉曼光譜(Raman)儀對制備出來的9個樣品做了表征。

XRD測試條件:銅靶,電壓為40.0 kV,電流40.0 mA,步長是0.01°,時間為0.1 s。

Raman測試條件:激發波長為532 nm,光譜分辨率≤0.4 cm-1。

2.3 AlN薄膜的熒光光譜測量

利用RF-5301PC型號熒光光譜儀對制備出來的9個樣品做了表征,使用激發波長為254 nm。

3 結果與討論

3.1 表征結果與討論

3.1.1 XRD圖譜

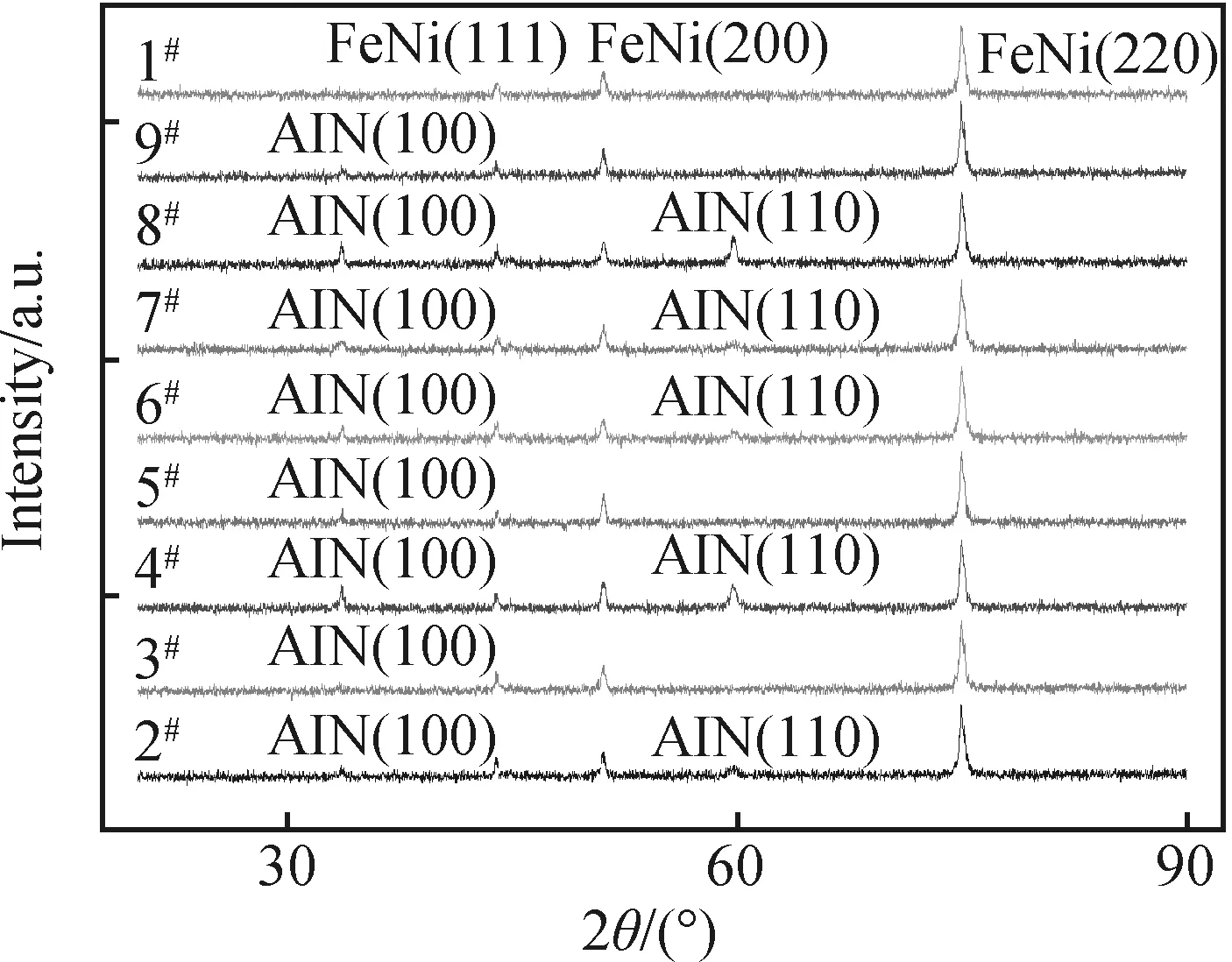

圖1 9個樣品的XRD圖譜

Fig.1 XRD patterns of 9 samples

圖1為9個樣品的XRD圖譜。從圖中可以看出,9個樣品都出現了不銹鋼襯底的三個峰,并且比樣品本身的衍射峰強,說明AlN膜的結晶性不是太好。除了不銹鋼襯底的三個峰外,樣品在2θ=33.6°或2θ=59.7°處有峰存在,與文獻[5]對比,這些峰是六方纖鋅礦結構AlN的(100)和(110)晶面衍射峰,其中(100)是松排晶面,它與最密排晶面(002)是最常見的擇優取向晶面,但9個樣品都未出現(002)晶面的峰,而出現了(110)晶面的峰。從圖可知,除了樣品1沒有明顯的AlN峰外,其他樣品至少有一個(100)面的峰,說明(100)面最易生長。

3.1.2 激光拉曼圖譜

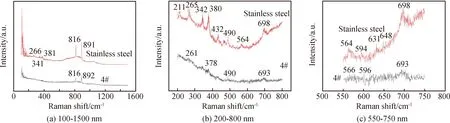

用拉曼光譜分析儀對9個樣品進行了掃描,每個樣品掃描了3次,掃描波長分別100~1500 nm、200~800 nm、550~750 nm。將9個樣品與不銹鋼襯底的拉曼圖譜做比較,本實驗制備的AlN薄膜沒有明顯的拉曼峰,9個樣品峰的位置和拉曼圖譜的形狀基本相同,唯一差別的是峰的強度不同。圖2為典型樣品(4#樣品)和不銹鋼襯底的拉曼光譜對比圖(上為不銹鋼襯底,下為4#樣品)。金屬一般是沒有拉曼活性的,但從圖中可以看出,金屬不銹鋼襯底也有很強的拉曼峰,進行了多次測量,仍然是同樣的結果。從圖中可以看出,不銹鋼襯底鍍膜后,AlN膜的存在使不銹鋼襯底原有的峰產生頻移并改變了峰的強度。而拉曼峰的強度跟極化率有關系,拉曼峰譜線的強度正比于誘導躍遷偶極距的變化。說明AlN膜的存在改變了不銹鋼襯底的偶極矩,會導致極化率的減小,從而使強度減弱。

圖2 典型樣品(樣品4)和不銹鋼襯底的拉曼圖譜對比圖

Fig.2 Raman spectra of typical sample (Sample 4) and stainless steel substrates

3.1.3 熒光光譜(PL)圖

圖3為不銹鋼襯底和9個樣品的熒光光譜圖。從圖中可以看出,不銹鋼襯底本身在紫外區有很強的發光,在可見光區不發光;而AlN膜的發光基本上在可見光區域。圖中,除了樣品1沒有明顯的發射峰外,其他樣品都有發射峰,這是因為樣品1沒有AlN膜結晶的原因。

圖3 不銹鋼襯底和9個樣品的熒光光譜圖

Fig.3 Fluorescence spectra of 9 samples and stainless steel substrates

將AlN薄膜與不銹鋼襯底的熒光光譜做比較可以看出來,在300~600 nm范圍內有峰值,這與文獻[6-7]報道一致。所有樣品在375 nm處有一峰值,這一峰值是不銹鋼中的某一成分所產生。可以看出:不同工藝參數下的AlN薄膜的熒光光譜的峰值不同,峰的個數也不盡相同,峰的個數與樣品的結晶性有關,結晶好的,如,樣品2、4、8均有4個或4個以上的峰,這是因為其具有良好的(100)和(110)取向的結晶;而結晶差的樣品1只有不銹鋼的發射峰;樣品9中只有一個AlN發射峰。所以,可以認為AlN薄膜的熒光光譜圖和XRD圖譜是這樣的對應關系:當AlN膜結晶度較好時,發射譜就會有多個峰出現。

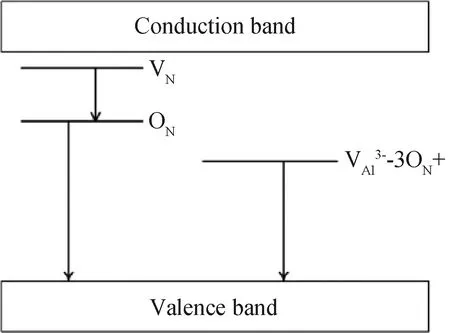

圖4 AlN中缺陷能級的示意圖

Fig.4 The schematic of defect energy levels in AlN

直接帶隙AlN的帶寬為6.2 eV,對應的發射峰是200 nm,因此,所有樣品的發光不是本征AlN發出的,應該與AlN晶格中的缺陷有關。由于Al-O間的電子親和勢強于Al-N,本實驗用的鋁靶很容易“中毒”,因此,O是AlN晶格中不可避免的缺陷。O進入AlN晶格中,O占據N的格點,在禁帶中產生氧取代氮(ON)、氮空位(VN)、鋁空位(VAl)和ON-VAl復合物(ON-VAlcomplex)等缺陷能級[8-10],圖4為AlN的缺陷能級示意圖[11-12]其中,VN形成淺施主能級,位于AlN的導帶下方[13]。表2為典型樣品的發射峰位置及其躍遷能級。從表2看出,2、4、8樣品發射光的波長雖然來自相同的能級躍遷,但發射波長不同,這是因為AlN膜中的缺陷大多與晶格中的O有關,氧含量不同,各種缺陷在帶隙中的位置稍有差別[14]。從圖4和表2看出,氮氣含量不足、濺射功率過大,或反之,如2#、4#和8#樣品,會導致多種缺陷存在,引起多個發射峰。

3.2 工藝參數對AlN薄膜結構和發光性能的影響

不同的制備工藝參數所制備出的AlN薄膜的結構不同,以下從濺射功率、襯底溫度、N2流量百分比、濺射時間等四個方面探討工藝參數對AlN薄膜結構的影響。

為了研究制備工藝參數對AlN薄膜結晶的影響,下表給出了正交設計方案中的4個工藝參數與樣品XRD衍射峰數目的關系(表3)。并由此得出正交設計方案參數對樣品結晶影響的直觀分析表(表4)。表4是將AlN膜的XRD衍射峰數目作為考察指標,XRD衍射峰數目越多結晶性越好。

表2 典型樣品的發射峰位置及其躍遷能級Table 3 Emission peak and transition energy level of typical samples

表3 正交設計方案參數與XRD衍射峰數量的關系Table 3 Relationship between orthogonal design parameters and number of XRD peaks

表4 正交設計參數對結晶的影響Table 4 Influence of orthogonal design parameters on crystallization

注:Ki為水平i三次試驗結果之和(i=1,2,3);ki=Ki/3;R為極差,R=max(ki)-min(ki)。

由正交試驗結果分析可知,濺射功率、基底溫度、N2流量百分比和濺射時間對AlN薄膜結晶都有影響,其中濺射時間對AlN薄膜的結晶影響最大,濺射功率次之。最佳組合是A2B2C2D2、A3B2C2D2、A3B1C2D2、A2B1C2D2,即最佳工藝參數是N2流量百分比和濺射時間為30%、1.0 h;濺射功率為300~400 W;基底溫度為100~200 ℃。

從表4可以看出濺射時間對結構的影響,當濺射時間為1 h時,樣品(2#、6#、7#)結晶性都比較好,都有兩個衍射峰;而5#樣品的工藝參數3個滿足最佳組合,因時間因子不滿足,仍然只有一個峰。9#樣品的其他3個參數都達最大值,因時間因子不滿足,也只有一個峰。濺射時間是利用射頻磁控濺射法制備AlN薄膜的必要條件,只有在充足的濺射時間下才能制備出具有較好結晶的AlN薄膜。

濺射功率是第二影響因子。濺射功率可以為300~400 W,當濺射功率較低時,不能提供足夠的能量使Al和N粒子產生移動,或者說,沒有足夠的Al和N粒子移動,從而不易在襯底上沉積出AlN薄膜,如3#樣品,雖然沉積時間已達最大值,但只有(100)取向的結晶。

常溫下,不銹鋼襯底上吸附有氮氣或氬氣等殘余氣體,影響AlN膜層與襯底之間的附著性能,因此,襯底溫度對膜層的形成也有著直接的關系。從圖1中的樣品1、樣品2、樣品3的XRD衍射圖譜可以看出來,只有樣品2具有AlN薄膜的(100)面和(110)面的峰。樣品2的襯底溫度是200 ℃,說明在200 ℃時,能夠制備出同時具有(100)和(110)的取向的AlN薄膜。再觀察襯底溫度都為200 ℃的樣品5和樣品8,雖然樣品5沒有出現AlN的(110)取向晶面,但是樣品8卻有著良好的(100)和(110)取向,造成這一現象的主要原因是樣品5的濺射時間太短,AlN的(110)取向晶面還沒有形成。同樣,襯底溫度為100 ℃的樣品4和樣品7也都有著良好的(100)和(110)取向。而樣品3只有(100)取向。這是由于薄膜的沉積速率隨著襯底溫度增加而減小,當AlN分子達到襯底時,因為溫度高,容易發生二次蒸發和二次濺射,從而AlN分子不易沉積在不銹鋼襯底上。實驗證明,襯底溫度為100~200 ℃時,可以利用射頻磁控濺射在不銹鋼襯底上沉積同時具有(100)和(110)取向的AlN薄膜。

氮氣流量百分比的影響。分析圖1可看出,僅在氮氣流量百分比為30%時,樣品2、樣品4的XRD衍射圖譜中均有(100)面和(110)面。而在其他兩個氮氣流量百分比即20%和40%下所制備出來的樣品,從其XRD衍射圖譜中可以看到,不全包含(100)和(110)的取向晶面。例如樣品1(氮氣流量百分比20%)和樣品3(氮氣流量百分比40%)均沒有表現出AlN的(110)擇優取向晶面,樣品1甚至沒有鍍上AlN薄膜或者薄膜表現為非晶狀態。所以,在氮氣流量百分比為30%左右時,能夠制備出具有(100)和(110)晶體取向的AlN薄膜,氮氣流量百分比過低或過高都不能制備出具有良好取向的AlN薄膜。分析造成這一現象的原因是:氮氣流量百分比過低時,不能提供充足的N粒子來與Al粒子結合形成AlN,從而沉積到襯底上的AlN較少;當氮氣流量百分比過高時,相對來說氬氣含量較少,少量的氬氣將會濺射出少量的Al,從而形成AlN分子的數量也較少。所以,把氮氣流量百分比控制在30%左右時,才能制備出具有(100)和(110)這兩個良好取向的AlN薄膜。

4 結 論

本文利用射頻磁控濺射法在不銹鋼襯底上制備AlN薄膜,通過實驗探究及分析,得到了如下結論:

(1)在濺射功率為300~400 W、襯底溫度為100~200 ℃、氮氣流量百分比為30%時,利用射頻磁控濺射法制備出的AlN薄膜結晶狀況較好。

(2)濺射時間小于0.5 h不易制備出有良好擇優取向的AlN薄膜,當濺射時間增加時,(100)和(110)面優先取向生長。

(3)本實驗制備的AlN薄膜沒有明顯的拉曼峰,所使用的不銹鋼襯底不僅有拉曼峰,而且在紫外區有熒光發射峰,但是在不銹鋼上鍍膜后,拉曼峰的強度有所變化并且伴隨著頻移。

(4)AlN薄膜的結晶度越好,其發射峰越多。