高爐出鐵場除塵優化探討

趙穎 劉現生 張峰

[摘? ? 要] 安鋼3#高爐采用雙矩形出鐵場,出鐵場平坦化。高爐共設有4個鐵口,每個鐵口設有各自獨立的泥炮、開口機、移蓋機、擺動溜槽。設置了2系列出鐵場通風除塵塵系統為負壓式,凈化設備采用低壓脈沖袋式除塵器。

[關鍵詞]除塵;優化;探討

[中圖分類號]TF321 [文獻標志碼]A [文章編號]2095–6487(2020)06–0–02

Discussion on Dust Removal Optimization of Blast Furnace Casting Yard

Zhao Ying, Liu Xian-sheng, Zhang Feng

[Abstract]Angang No. 3 blast furnace adopts double rectangular tapping yard, which is flattened. The blast furnace is equipped with 4 tapholes, and each taphole is equipped with its own independent mud gun, opening machine, cover moving machine, and swing chute. The 2 series of cast house ventilation and dust removal system is set up as a negative pressure type, and the purification equipment uses a low-pressure pulse bag filter.

[Keywords]dust removal; optimization; discussion

1 出鐵場除塵設計的背景

除塵系統為負壓式,凈化設備采用低壓脈沖袋式除塵器,除塵風機采用離心式風機,含塵氣體經過吸風罩、抽風管道、進入除塵器凈化處理,然后通過風機送入消音器,再經過排氣煙囪排入大氣,除塵器收集的粉塵經輸灰設施進入灰倉儲存定期用汽車外運集中處理。

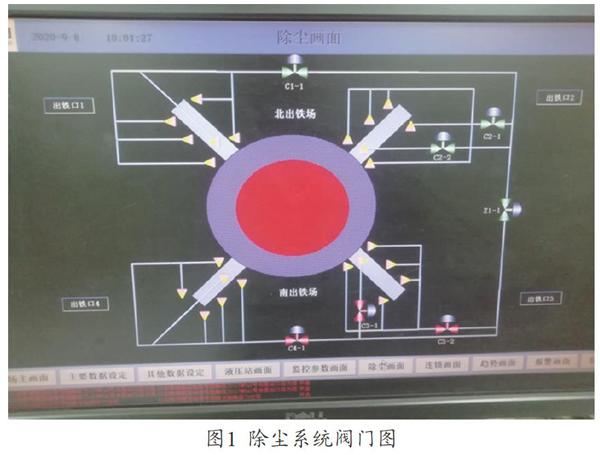

高爐設有2個出鐵場,每個出鐵場設有2個鐵口,共4個鐵口。出鐵制度采取對角出鐵制或三鐵口輪流出鐵制。除塵系統設置2套并聯運行的除塵器,兩套并聯運行的除塵器進口設置連通管,除塵器可以互為備用(圖1)。

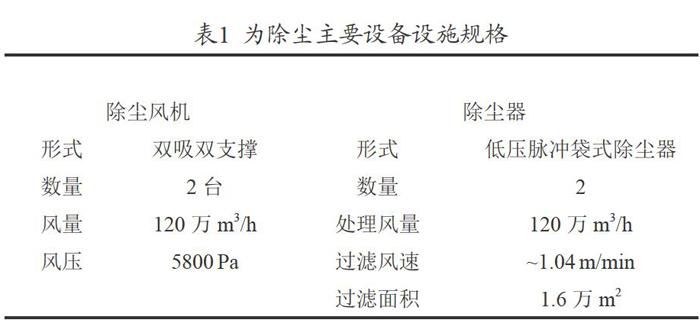

鐵口除塵采用多點聯合抽風的方式,在風口平臺端部主溝上方設頂吸罩,并在鐵口兩側設側吸罩,增強對鐵口處煙氣的控制。擺動溜槽采取兩點并聯的抽風方式,在出鐵場平臺下擺動溜槽圍裙處設有兩個側吸罩。抽風直接作用于鐵流傾注點。及時有效地捕集作業時產生的煙塵(表1)。

2 出鐵場除塵系統的改進

開爐初期除塵效果不理想,出鐵過程中出鐵場各部除塵點均有煙塵外溢現象,嚴重時出鐵過程中發生出鐵場頂棚外冒黃煙的情況。為了杜絕出鐵過程中產生的粉塵污染,改變爐前崗位人員的作業環境,根據爐前除塵系統的實際運行情況,通過現場觀察和反復研究,制定了以下幾方面的措施:(1)渣溝除塵改造;(2)主溝除塵改造;(3)擺動溜槽除塵改造;(4)各部位風量的調整;(5)標準化操作。

2.1 渣溝除塵改進

渣蓋除塵存在的問題。

(1)沒有吸塵點,總長30m的渣溝沒有設計吸塵點,高溫液態渣流動產生的煙塵通過溝蓋縫隙逸出。(2)設計的渣溝尾部沒有蓋板封閉,外部環境中冷空氣進入敞開式的渣溝尾部,加重渣溝溝蓋縫隙冒煙情況。(3)增加渣溝除塵吸風點,1號、4號渣溝除塵管道接在擺動除塵管道上,2#和3#渣溝除塵管道接在撇渣器管道上(就近原則)。(4)裸露的渣溝增加蓋板,渣溝尾部用鋼結構進行封閉,實現渣溝全覆蓋。渣溝除塵設施改造后渣溝區域內煙塵收集充分,除塵效果理想,徹底整治了渣溝冒煙的現象。

2.2 主溝除塵改造

主溝除塵改造前,爐前進行開鐵口和堵鐵口作業時,主溝溝頭區域內產生大量的煙塵,主溝上方頂吸罩有煙塵溢出現象。為了解決主溝頂吸除塵罩煙塵溢出問題,先是在頂吸罩與主溝蓋之間增加了擋煙垂壁,目的是將出鐵過程中產生的煙塵擋在頂吸罩下方,以改善頂吸罩對煙塵的捕集效果。改造后,頂吸罩的除塵效果有所改善,但仍未達到預期效果。在后續的改造中,將頂吸罩由原設計的方形改為圓形,并擴大頂吸罩的直徑,配合前期改造的擋煙垂壁,形成全封閉“蒙古包”式除塵罩,將主溝前半段及鐵口全面覆蓋,最終有效的解決了頂吸罩煙塵外溢的現象(圖2)。

2.3 擺動溜槽除塵改造

原設計鐵水罐與擺動溜槽圍裙之間的間隙為550 mm,由于出鐵場下方風力較強,嚴重影響擺動溜槽除塵系統收集鐵水罐受鐵時產生的煙塵,造成煙塵四處飄逸,為此將出鐵場下部影響擺動溜槽的區域用彩鋼瓦進行封閉,消除季風對擺動溜槽除塵系統的影響,使鐵水罐受鐵時煙塵外溢的情況得到改善。

2.4 各部位風量的調整

在對渣溝、主溝、擺動溜槽除塵系統進行改造之后,爐前的整體除塵效果得到很大改善。后期通過對爐前出鐵過程中各部位除塵情況的長時間觀察,發現撇渣器及擺動溜槽的除塵效果較為理想,而擴大之后的頂吸罩雖然較改造前基本杜絕了煙塵外溢的情況,但仍有改善空間。為進一步優化各部位的除塵效果,計劃調整各除塵部位的風量以適應改造后的除塵系統。經過反復調整各部位除塵系統閥門的開度,最終確定最佳除塵效果下各吸塵點的風量分配如表2所示:

2.5 制定操作標準形成標準化操作

3#高爐的出鐵制度采用三鐵口輪流出鐵制,且鐵口采取先開后堵的開口方式。同系列除塵器工作下的2個鐵口存在同時出鐵的情況,使得單系列風量120萬m?/h,分配到各個鐵口的風量60萬m?/h,就造成出鐵過程產生的煙塵不能被完全快速吸入除塵器,產生煙塵外溢等想象。根據這一現象將2套并聯且互為備用運行的除塵器進口處連通管上的連通閥打開,制訂了除塵閥門開閥制度,保證出鐵的2個鐵口對應的閥門開位或者一個出鐵鐵口和另一個鐵前準備的鐵口除塵閥門是開位,確保將風量用到需要的地方。因為除塵器特性防止除塵管道在負壓的作用下抽扁變形的要求,每系列除塵運行必須保證一組閥門是開啟狀態,做到先開后關,瞬時會有第三個鐵口的閥門打開,這種情況安排在只有一個鐵口出鐵時進行操作。從而確保了每個鐵口的風量為120萬m3/h。

3 優化前后灰量收集比對

經過爐前一年的生產實踐,對灰量進行了統計,結果表明有效的制度可以達到預期效果。

綜上所述,從灰量收集可以看出效果明顯,經過除塵系統的優化、吸塵罩的改造、渣鐵溝的全封閉、風量的重新分配等措施的運用以及標準化制作,提高了煙塵捕集效果,2019年比2018年灰量多收集720t,體現了標準化操作的效果,也可以充分證明揚塵受到有效抑制。

除塵器收集的煙塵灰量對照表3。

4 結束語

在當前的環保形勢下,各區域的環境治理標準日漸提高。安鋼3#高爐通過對爐前主溝除塵系統、渣溝除塵系統、擺動溜槽除塵系統的改造,并配合各除塵系統風量的調整,有效解決出鐵過程中各除塵系統的煙塵外溢問題,使爐前崗位的作業環境達到一個新的水平。爐前煙塵抑制提高了1個百分點,今后還可以通過精益求精地挖潛,創造性的改造,達到更新的目標。

參考文獻

[1] 張華.高爐出鐵場,礦槽除塵系統的優化改造[J].山東冶金,2020,42(1):49-50,53.

[2] 舒剛,文福.宣鋼新2#高爐出鐵場擺動流嘴除塵應用研究[J].科技創新與應用,2020(9):195-196.

[3] 劉同飛.基于除塵自控系統整合提高除塵效率的探討[J].電子技術與軟件工程,2014(10):250.

[4] 孟惠偉.高爐出鐵場除塵系統改造[J].浙江冶金,2013(2):44-45.

[5] 胡望明.高爐出鐵場除塵技術研究與應用[J].重型機械,2001(6):24-26.