樣車試制計劃及過程研究

梁甲,張鑫

(陜西重型汽車有限公司,陜西 西安 710200)

前言

隨著我國經濟的快速發展,汽車消費觀念日趨多樣化。汽車企業必須加快新產品推陳出新的速度,縮短研發周期,高質量開發出市場需求產品。合理組織、運作和管理樣車試制,成為開發的重要過程。

1 樣車試制目的

1.1 設計數據驗證

驗證零部件設計和結構的合理性與可行性。

1.2 縮短開發周期和開發費用

檢查車身沖壓零件的可成型性、設計結構的不合理因素。

1.3 確保開發質量

驗證產品的成型性、可焊性、裝配性,確保零部件質量。

1.4 減少后期質量問題

將問題在前期暴露,降低批產及售后的問題。

2 樣車試制項目管理內容

2.1 制定合理的試制計劃

根據開發階段不同,試制樣車可以依次分為如下幾類。

表1

樣車處于不同階段,未開模樣件組織周期長對試制計劃造成較大影響。非模具件可能存在質量、功能失效、軟硬件等問題,也會對試制計劃產生較大影響。應綜合考慮試制樣車階段各種因素。從以下兩方面分析一下對試制計劃的影響。

一般樣車試制周期如下:

表2

2.1.1 以試驗樣車為例分析樣件對計劃的影響

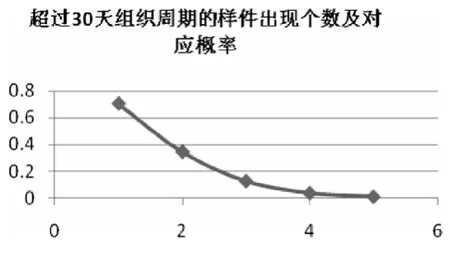

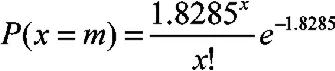

某試驗車去除標準件后剩余1219 個樣件,未開模樣件160 件,未開模樣件超過100 件時,出現采購周期超過30 天的樣件概率為0.001。

(m=0,1,……n)

那么X=0,即該事件不發生的概率

超期樣件1 個以上(包括1 個)的概率為1-P(0)=0.7045

超期樣件3 個以上(包括3 個)的概率為1-P(0)-P(1)-P(2) =0.1247

超期樣件4 個以上(包括4 個)的概率為1-P(0)-P(1)-P(2)- P(3)=0.0354

超期樣件5 個以上(包括5 個)的概率為1-P(0)-P(1)-P(2)- P(3)-P(4)=0.0083

圖1

該樣車有組織周期超過30 天樣件的概率為0.7045,計劃中樣件組織周期應最少增加10 天。

2.1.2 以試驗樣車為例分析過程中質量、功能失效、軟硬件問題對計劃的影響

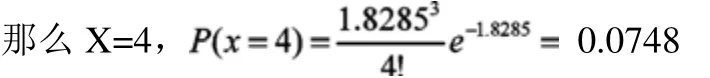

某試驗車型去除標準件后剩余1219 樣件,未開模樣件160 件,未開模樣件超過120 件時,樣件發生質量問題、功能失效、軟硬件問題的概率為0.0015。平均解決周期為5 天

那么X=0,即該事件不發生的概率

該事件發生的概率為1-P(0)=0.8393

該事件發生2 次以上(包括2 次)的概率為1-P(0)-P(1)= 0.5466

對于T1和T2間斷,可以解釋為在T1和T2時間段內s的p屬性值為o,但是在T1和T2間隔的時間內這個信息失效了,所以不存在不一致性。

該事件發生3 次以上(包括3 次)的概率為1-P(0)-P(1)- P(2)=0.277

該事件發生4 次以上(包括4 次)的概率為1-P(0)-P(1)- P(2)-P(3)=0.1133

該事件發生5次以上(包括5次)的概率為1-P(0)-P(1)-P(2) -P(3)-P(4)=0.0385

圖2

試制過程中發生零部件質量問題、功能失效、軟硬件問題的概率為0.8393,發生兩次以上的概率為0.5466,該樣車試制和調試周期計劃最少應增加8 天。

經過分析試驗車合理的試制周期:

表3

2.2 樣車試制質量管理

汽車試制時質量控制的有效與否,直接影響著新產品的功能以及設計目標的實現。

2.2.1 樣件組織與控制

表4

2.2.2 裝配過程質量控制

裝配時根據《試制過程檢查清單》中所列檢查項目,對零部件進行稱重;試裝驗證,自檢確認,按工位檢測裝配,并確認擰緊力矩,冷卻液、制動夜、發動機潤滑油變速器油、橋油等加注;過程中根據試制進度及需要組織試制、設計工藝、等對樣車進行靜態評審。

整車裝配及調試完成后,質量管理部對樣車進行靜態、動態檢驗。檢驗過程中暴露的問題在樣車上必須解決。

2.2.3 問題記錄與梳理

現場問題有反饋、有記錄、有跟蹤、有處理措施。問題錄入系統確定永久方案,并制定問題管控計劃后合格交付,后期系統跟蹤問題整改計劃推進。

2.2.4 法規符合性檢查

梳理法規符合性清單如表4 所示。

整理出法規檢驗表,試制檢驗人員依據此表對樣車進行檢測,對不合格項進行分析,并反饋設計和相關責任人,監控樣車整改及后期方案變更。

表5

2.3 樣車試制風險管理

樣車試制過程中不時會出現物料短缺,設計變更,工藝問題,軟件刷新等導致樣車交付延誤。梳理5 個風險點并分析預防及解決措施。

2.3.1 物料短缺

借用其他項目零件、調整部分工藝、代用其他樣件、調整不同配置車輛制造順序。

2.3.2 設計變更

開始領取物料后的變更需召開專題會評審,并且落實樣件資源,開始領料前的變更,填寫設計變更單。

2.3.3 工藝問題

嚴格履行工藝變更手續,關鍵工藝在試制階段充分驗證。

2.3.4 軟件刷新

強化裝車前在電子臺架復測電器功能驗證活動,提前發現線束、模塊軟件問題。

2.3.5 交付延遲

試制與問題解決團隊平日或周末加班克服,提前協商并調整樣車交付與試驗計劃。

3 結論

本文通過對樣車試制計劃和質量控制進行研究,有效縮短開發周期,提高汽車產品質量。