某乘用車三元催化器CFD仿真分析研究

全旺賢,蘇秀花,牛貝貝

(柳州五菱汽車工業有限公司,廣西 柳州545007)

0 引言

三元催化器是汽車排氣系統的重要組成部分,三元催化器內氣體流動熱力學與氣體動力學過程十分復雜,包括了非定常、黏性、湍流、傳熱、傳質等各種流動現象和流動特征[1]。利用傳統的試驗設計方法不容易實現,而且存在試驗開發成本高、試驗開發周期長以及數值誤差大等不足。通過進行CFD數值仿真,可以查看流體在結構內流動情況,進而優化設計,縮短設計周期,減少試驗次數,降低設計成本等[2-4]。本文主要通過利用HyperMesh軟件進行三元催化器模型的簡化以及網格劃分,利用Fluent軟件建立其CFD數值仿真模型,為汽車三元催化器的設計和開發提供新的思路和方向。

1 三元催化器CFD仿真分析

1.1 網格劃分

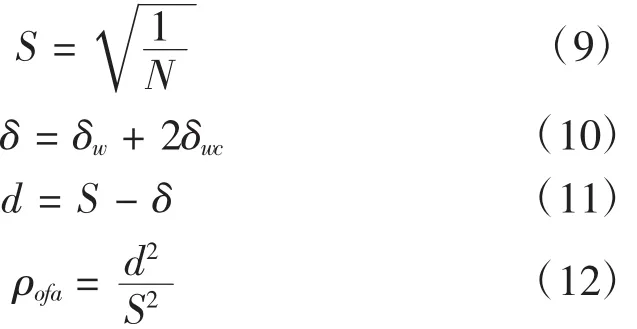

利用HyperMesh軟件對三元催化器內部結構按照實際結構進行構建,外部結構在不影響計算結果的情況下進行了適當的簡化。為了保證計算精度,采用混合網格進行劃分,催化器載體采用結構化的五面體網格,其余結構采用非結構化的四面體網格,并且劃分三層邊界層。如圖1所示,網格的大小應在保證計算結果收斂以及精度的前提下確定,經過多次劃分,最終網格總數為380 550個。

圖1 三元催化器網格生成圖

1.2 模型假設

為了提高三元催化器進行數值計算分析效率,找到三元催化器背壓產生的主要原因,需要對三元催化器模型進行簡化,根據模型特點,利用以下四點假設進行模型簡化:

(1)假定排氣系統中的氣流為不可壓縮、穩態。

(2)催化轉化器中的載體部分按多孔介質處理。

(3)假設催化轉化器載體部分無化學反應,且化學反應熱按熱源項處理。

(4)排氣系統中的氣流物理性質均勻一致,物性參數按照發動機排出各種廢氣的成分比例,按混合原則求解。

1.3 計算模型選定

計算模型的選取是數值仿真過程中一個重要的環節。由于即使在最小流量下,排氣系統排氣管中的Re也遠遠超過了4 000,因此計算模型應選擇湍流模型,選用適合于工程計算的標準k-ε湍流模型進行計算。標準k-ε湍流模型是基于有限體積法的離散化方法,具有計算效率高、離散方程系數的物理意義明確、離散方程守恒等特點。此外,CFD數值模擬仿真中的流體控制方程包括連續性方程、動量方程、能量方程、湍動動能方程、湍動耗散率方程等,可將流體控制方程表示為通用變量方程[5]。

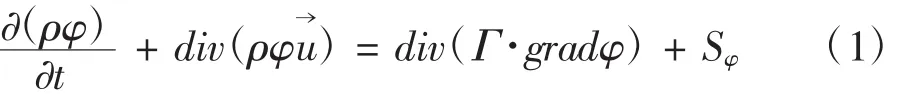

式中:φ為通用變量;u→為速度矢量;Γ 和Sφ分別為廣義擴散系數和廣義源項;ρ為混合氣密度。當通用變量方程中的各參量φ、Γ以及Sφ取相應的不同值時,式子(1)就可以表示為連續性方程、動量方程、能量方程、湍動動能方程、湍動耗散率方程等。

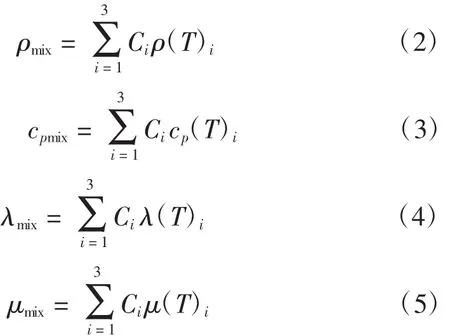

1.4 物性參數選定

一般情況下,由發動機排出的廢氣主要由氮、二氧化碳、水蒸氣以及少量NO、CO、SO2等氣體組合而成。為確定排氣管中的混合氣體的物性參數,應按照氣體混合規則來計算排氣管內的混合氣物性。另外,三元催化器進出口的溫度相差較大,受溫度影響,在三元催化器的不同位置,混合氣的物性也有較大差別,因此混合氣的物性參數也是溫度的函數。鑒于NO、CO和SO2等氣體含量較少,混合氣物性主要由CO2、N2、H2O(G)所決定。因此假定混合氣各組分體積百分比為:CO2,10%;H2O(G),10%;N2,80%,進行估算,式(2)、(3)、(4)、(5)即為混合氣密度 ρmix、等壓比熱容cpmix、導熱系數λmix、黏度μmix的計算公式。

式中:Ci為混合氣體中i物質的體積分數;T為氣體溫度。

1.5 邊界條件選定

(1)進口:利用GT-Power軟件建立的發動機仿真模型來獲取三元催化器入口質量流量以及溫度,設定分析入口條件為質量入口。

(2)出口:設定分析出口為壓力出口,壓力為一個標準大氣壓,即101 325 Pa。

(3)壁面:設定壁面為靜止、不滑脫,其粗糙度為0.015 mm,粗糙度常數為0.5,對流換熱條件,對流換熱系數為60 W/(m2·K)。

(4)載體:為了真實地模擬催化器內部的壓降,本次計算將催化器的載體部分按多孔介質來處理。定義三元催化器載體為多孔介質(Porous Zone)以及在多孔介質中孔的邊界層內流型為層流(Laminar Zone)。

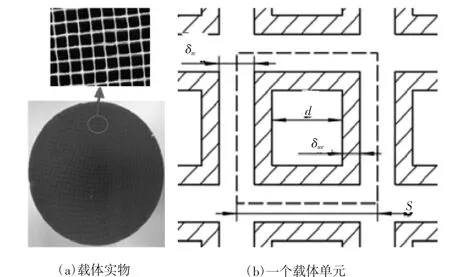

圖2是某乘用車的三元催化器載體的結構圖,催化器載體是均勻性較好的單向多孔介質,可以認為是一個由載體壁、涂層、氣孔組成的單元經過陣列得到的圓柱體。因此在計算載體粘性阻力系數時可以只需計算一個單元的粘性阻力系數即可。

圖2 三元催化器載體結構圖

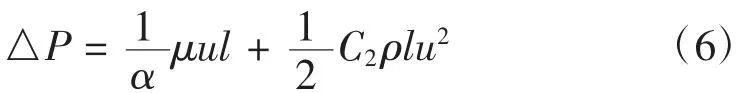

對于一個多孔介質單元,根據Fluent軟件中催化器載體粘性阻力系數的定義,氣流流經催化器載體部分時產生的壓降△P可表示為

令△P1=C2ρlu2,其中△P1為粘性阻力壓降,△P2為慣性阻力壓降。因此有:

氣流在一個多孔介質單元中只能流過其正方形孔,其粘性阻力壓降根據哈根-泊謖葉(Hagon-Poiseuille)公式可得[6]

式中:u1為流過正方形孔的氣流速度,d為多孔介質單元中正方形孔的邊長。

在三元催化器設計階段,可以選定載體的具體目數N、載體壁厚δw以及涂覆層厚度δwc,因此對于一個多孔介質單元,其孔間距S、總壁厚δ、孔隙率ρofd可以表示為:

由連續性方程可得:

1.6 求解器參數的設定

壓力與速度耦合算法選擇SIMPLE,采用二階迎風格式差分法。松弛因子保持默認,如計算發散,則適當調小松弛因子。收斂判定選擇none,自定義收斂判定。實時讀取入口平均靜壓值,作為收斂標準判定。采用絕對標準化進行初始化計算模型。

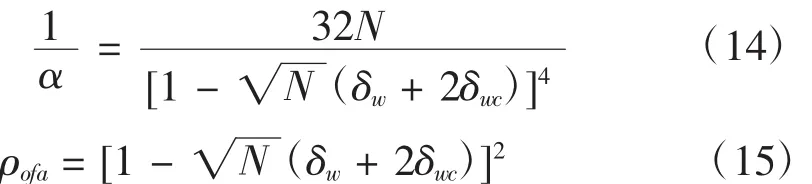

2 試驗驗證研究

為了驗證CFD數值仿真結果的準確性,在發動機臺架上根據仿真分析數模構建試驗系統。如圖3所示,分別在圖中四個位置開孔安裝壓力傳感器和溫度傳感器進行靜壓以及氣流溫度測試。在常溫室內環境下進行發動機全負荷速度特性試驗。

圖3 三元催化器的發動機臺架試驗圖

3 結果與討論

3.1 粘性阻力系數

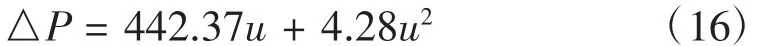

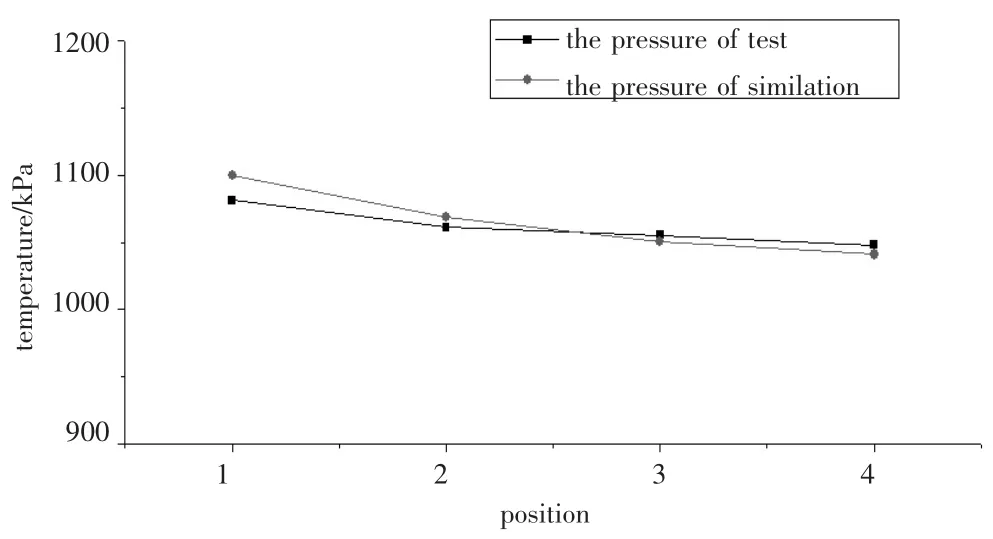

通過試驗獲得三元催化器載體的壓降△P與流速u的關系式為:

如表1所示,通過式子(14)計算得到的三元催化器載體粘性阻力系數與試驗值接近,偏差僅為2.14%。因此,在三元催化器初期設計階段,可以利用通過理論計算值進行模擬,也可以獲得精度較高的CFD數值仿真結果。

表1 三元催化器載體粘性阻力系數

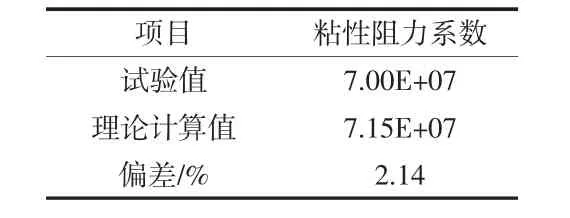

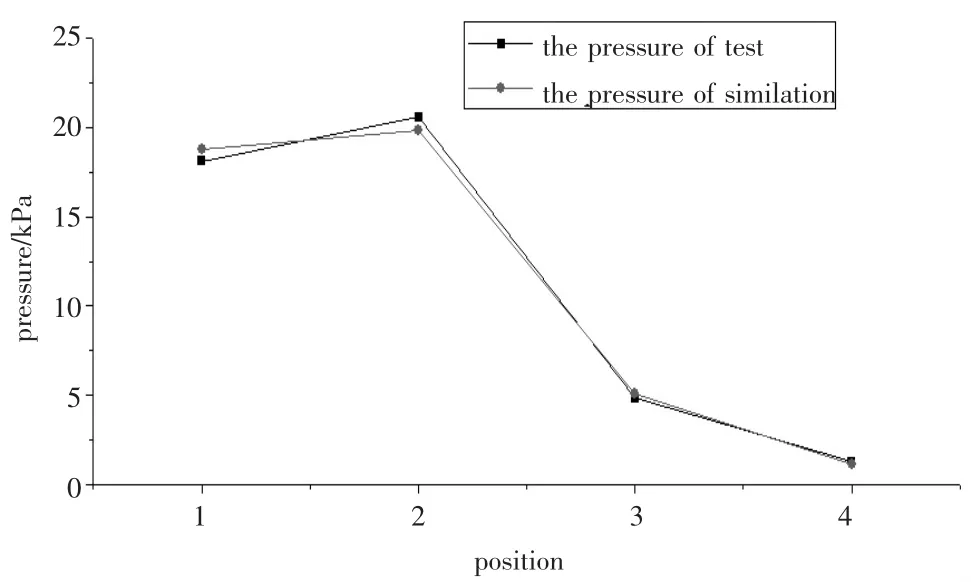

3.2 靜壓以及氣流溫度

圖4和圖5分別對比了三元催化器各個監測點靜壓以及氣流溫度試驗測試值與CFD模擬值對比結果。從圖中結果可知,二者吻合度較好,總背壓誤差為4.63%,氣流溫度最大誤差為2.15%,因此文中的CFD數值仿真模型比較可靠,可以在三元催化器開發設計的階段用來指導、改進優化方案。記監測點1和監測點2之間的三元催化器載體前端段區域為“1-2區域”;記監測點2和監測點3之間的三元催化器載體段區域為“2-3區域”;記監測點3和監測點4之間的三元催化器載體后端段區域為“3-4區域”;記監測點1和監測點4之間的三元催化器段區域為“1-4區域”,“1-4區域”的靜壓壓差即為整個三元催化器的背壓。

圖4 三元催化器靜壓試驗值與模擬值對比圖

由試驗結果可知,三元催化器的背壓分布為:在“1-2區域”的背壓為-2.46 kPa,占總背壓的-14.61%;在“2-3區域”的背壓為15.75 kPa,占總背壓的93.53%。其次,在“3-4區域”的背壓為3.55 kPa,占總背壓的21.08%。由于CFD數值仿真分析沒有考慮管道殼體之間傳熱,因此仿真分析前兩個監測點氣體溫度比試驗值略高,而不考慮催化器載體的化學反應,因此仿真分析前兩個監測點氣體溫度比試驗值略低。下面將結合流體動力學相關知識詳細分析此三個區域的流場特性。

圖5 三元催化器溫度試驗值與模擬值對比圖

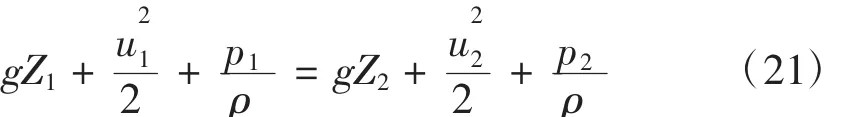

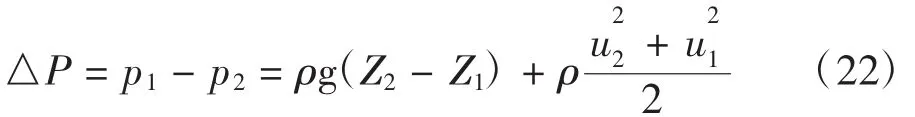

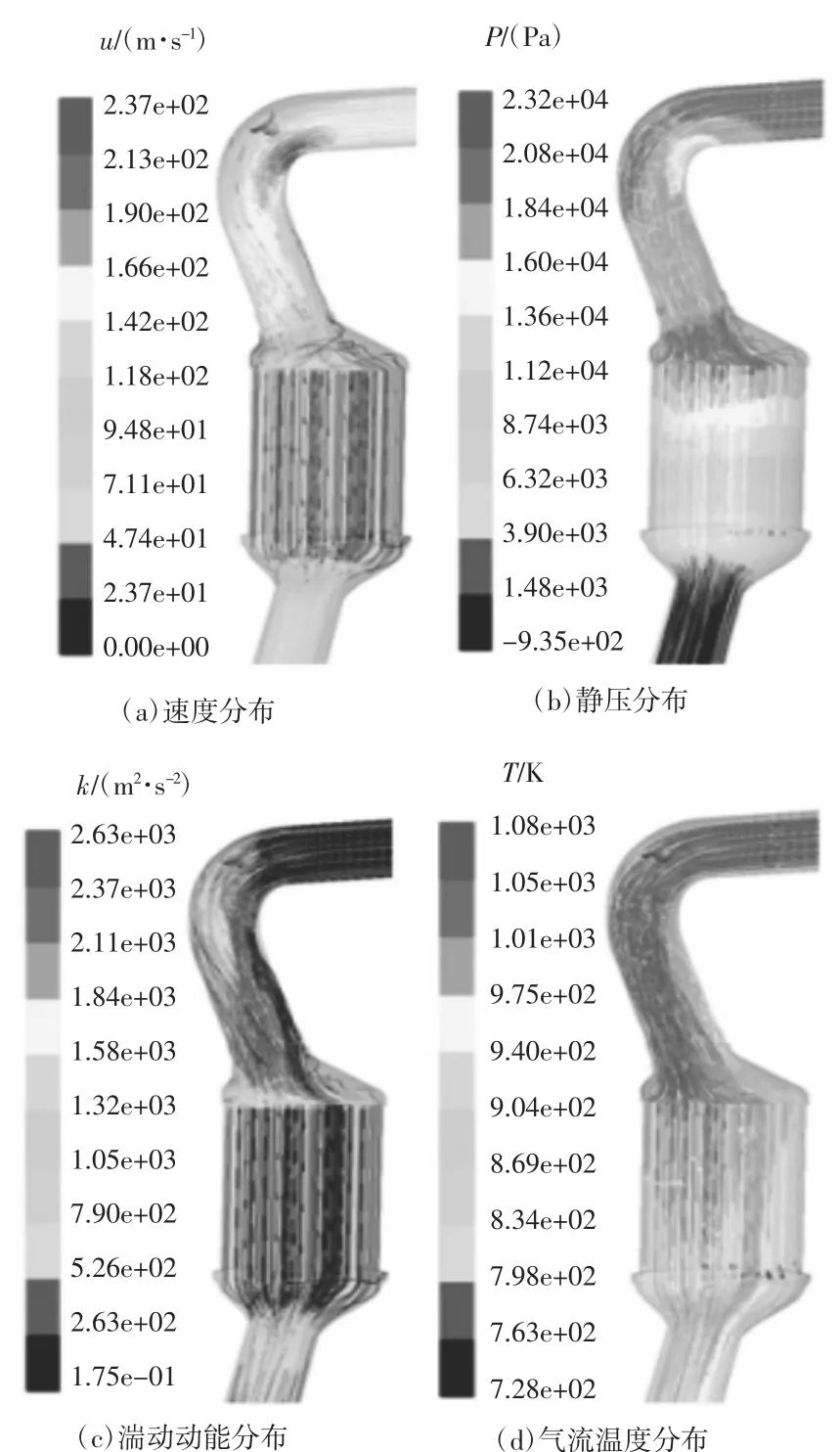

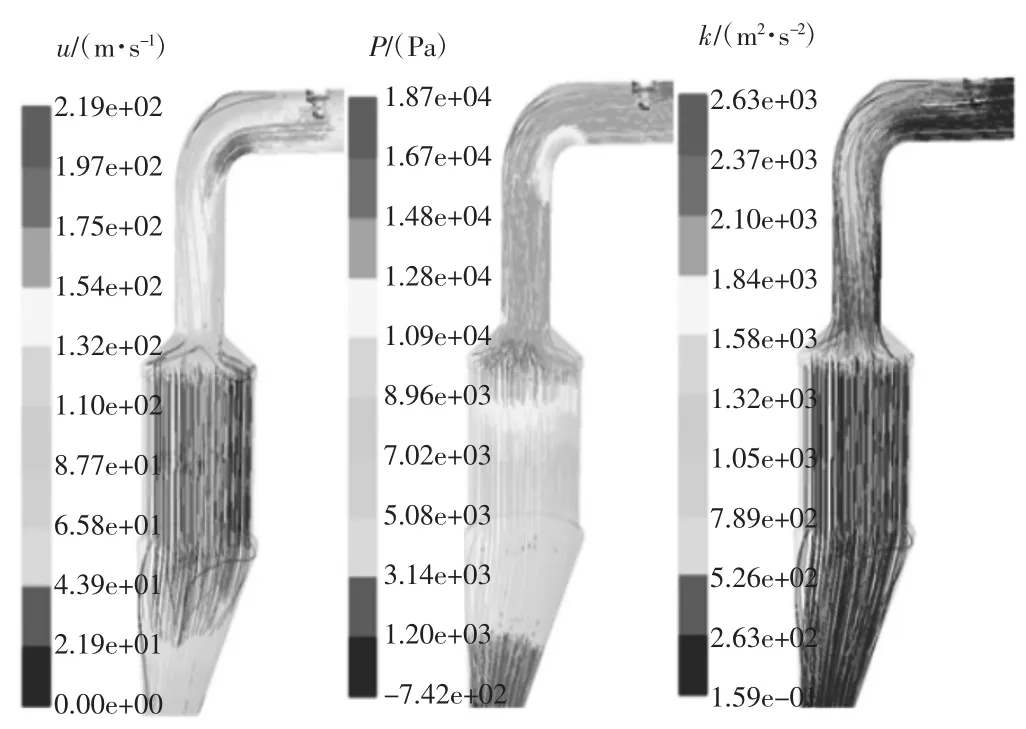

圖6 為三元催化器的速度分布、靜力分布、湍動動能以及氣流溫度分布圖。在“1-2區域”,2號監測點位置的靜壓值較大,甚至大于1號監測點位置的靜壓值,造成“1-2區域”的背壓值為負值現象。在1號監測點截面和2號監測點截面處利用流動系統的連續方程(20)以及柏努利方程式(21)可表示為[7]:

式中:u1和A1分別為1號監測點截面位置的平均氣體速度、截面面積;u2和A2分別為2號監測點截面位置的平均氣體速度、截面面積。

式中:g為重力加速度;Z1和p1分別為1號監測點截面位置的位壓頭、靜壓;Z2和p2分別為2號監測點截面位置的位壓頭、靜壓。

則“1-2區域”的背壓△P可以表示為

由于氣體位壓頭Z2=Z1≈ 0,而橫截面積A1<A2,故其流速 u1> u2,因而“1-2區域”的背壓△P = p1-p2<0,出現背壓為負的現象。通過CFD數值模擬仿真結果發現,在2號監測點截面處,由于流通橫截面的擴大以及催化器載體截面的阻擋,氣體流速急劇降低,其流動動能轉化為靜壓勢能,造成此處靜壓較高。

圖6 三元催化器模擬結果圖

在“1-2區域”中管道存在70°彎管部分布置了氧傳感器,導致氣體通過時產生較為明顯的渦流,造成流速以及壓力分布不均,存在較大的局部湍動動能,因而氣體流動阻力較大,氣流流動能量損耗較大。本來已經存在渦流的氣體由管道流入三元催化器前封蓋后,由于前封蓋的張角較大,導致高速氣流在此出現邊界層剝落現象,產生更多的渦流,而前封蓋的偏心結構以及催化器載體造成的流通面積急劇減小,進一步增加了氣流的渦流的數量以及強度,存在極大的局部湍動動能,因此氣流流動能量損耗極大。而三元催化器后封蓋偏心結構以及張角較大,導致流通橫截面急劇減小,也存在較大的局部湍動動能,因此氣流流動能量損耗較大。

由于此乘用車三元催化器的背壓設計目標要求小于14 kPa,而試驗背壓已經達到了16.84 kPa,因此可以通過優化前端蓋、后端蓋結構,降低此處的氣體流動能量損耗,從而達到降低三元催化器的總背壓的目的。

3.3 優化方案

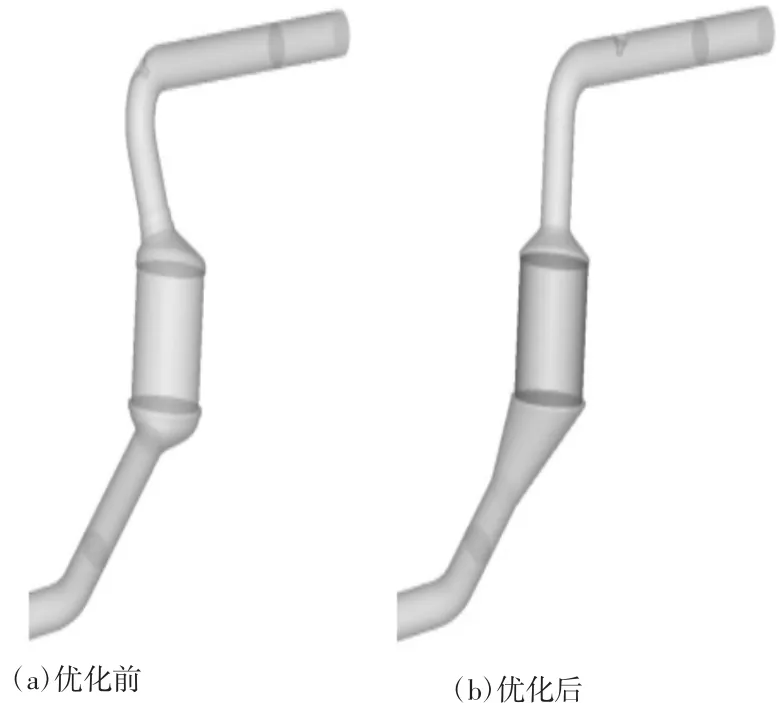

根據原方案的試驗以及CFD數值仿真分析結果,針對原方案中氣體流動流動能量損耗較大的幾個主要位置,綜合考慮三元催化器成本以及布置空間等因素,決定進行以下五個方向改進:1)將“1-2區域”中的70°彎管改為90°彎管;2)將與前端蓋連接的管道、前端蓋置于與載體同軸心位置;3)減小前端蓋的擴張角度;4)減小后端蓋的擴張角度,將其改為喇叭狀結構;5)將氧傳感器布置位置移動到直管段。如圖7所示,通過以上五個方向的改進,可以使氣流流動順暢,過渡平緩,從而減小流動阻力,減少渦流產生,從而達到降低三元催化器總背壓的目的。

圖7 三元催化器優化前后結構圖

通過對比原方案(圖6)和優化后方案(圖7)模擬結果的速度、靜壓以及湍動動能圖,可以較為明顯的看到優化后的三元催化器內部氣體流場的速度以及靜壓分布過渡較為平緩、均勻,湍動能較大位置改善明顯,緩解了前端蓋位置的“憋壓”現象。優化后的方案三元催化器總背壓由16.84 kPa下降到13.47 kPa,減小了20.01%,滿足了設計目標,優化效果顯著,見圖8。

圖8 優化后三元催化器模擬結果圖

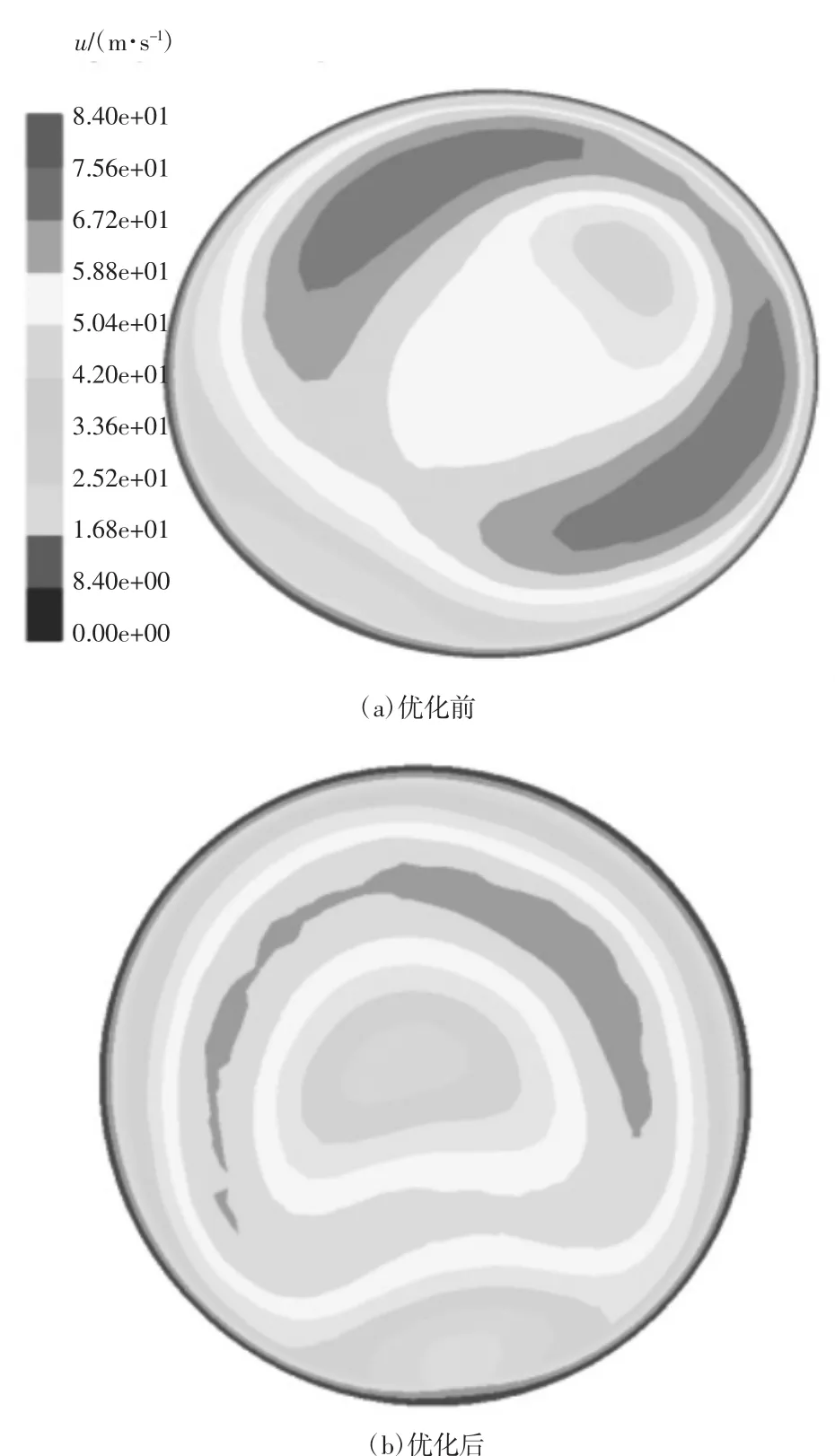

在三元催化器設計過程中,流場均勻性是重要設計參數[8]。氣體流動均勻能減小壓力損失。特別是在載體截面上的流動均勻性將影響到氣體在載體中的流動速度,進而影響載體中的催化劑對尾氣的催化轉化效率。如圖9所示,優化后的三元催化器載體的氣流均勻性得到明顯改善。

圖9 三元催化器載體入口速度分布模擬結果圖

4 結論

(1)通過運用HyperMesh軟件進行模型的簡化以及網格劃分,根據流體力學相關知識,推導了多孔載體粘性阻力系數以及孔隙率計算公式,利用Fluent軟件建立三元催化器的數值模擬計算模型,結合臺架試驗結果,驗證了CFD仿真模型的準確性,達到對三元催化器進行數值模擬分析研究的目的。

(2)根據CFD仿真分析結果,得到了三元催化器的壓降分布情況,分析了三元催化器的流動特性。通過三元催化器結構,將排氣背壓從16.84 kPa下降到13.47 kPa,改善了三元催化器載體的氣流均勻性,滿足了設計要求。

(3)利用CFD模擬分析研究方法,可以較為直觀的找到影響三元催化器背壓、溫度以及流場均勻性等主要因素,為汽車三元催化器的設計和開發提供必要的理論依據和改進方向。