車用柴油機冷卻系統研究進展與展望

楊春浩,劉瑞林,,張眾杰,焦宇飛,陸辰起

(1.海軍工程大學 動力工程學院,武漢 430033; 2.陸軍軍事交通學院 軍用車輛系,天津 300161)

柴油機以其低油耗、高熱效率的特點,在動力工程領域有著廣泛的應用,其工作實質上是一個能量轉化、熱量傳遞的過程。隨著柴油機強化程度提高,功率密度的增大,排放法規的日益嚴格,其熱效率的提升需求對柴油機熱管理技術提出了更高要求[1]。柴油機熱管理技術旨在從流動傳熱特性入手,通過控制冷卻系統參數以優化熱平衡性能,實現柴油機熱效率的提升、動力性和經濟性的改善以及污染物排放的控制[2]。所以要實現熱管理技術的提升,對柴油機冷卻系統多參數多目標協同控制研究是重中之重。同時,柴油機作為我軍機動作戰裝備的支點,其冷卻系統性能很大程度上決定了車輛裝備在各種作戰環境條件下的使用性能、支援能力和保障能力。

從冷卻系統的工作過程及機理到冷卻系統控制,最后進行冷卻系統評價這一工作流程出發,目前,針對冷卻系統流動與傳熱特性,主要進行了冷卻系統流動與傳熱基礎理論研究、冷卻系統多參數多目標協同控制理論研究以及冷卻系統評價理論研究。

1 冷卻系統流動與傳熱基礎理論研究

1.1 冷卻系統流動傳熱特性對受熱部件熱負荷影響

柴油機燃料燃燒后熱量以導熱、對流傳熱以及輻射傳熱的方式在受熱部件及周圍環境間傳遞,柴油機不同部件傳熱情況如表1所示。

表1 柴油機不同部件傳熱情況

因柴油機氣缸為嚴格密閉系統,通過實驗研究不易準確了解燃燒室內流動傳熱情況,數值仿真研究是目前主流研究手段,基于此,各專家學者首先對燃燒室內傳熱數學模型進行了研究。目前,缸內傳熱數學模型的發展經歷了3個歷程,主要分為純經驗模型階段、半經驗模型階段以及加入湍流子模型階段。純經驗模型于1920年至1960年興起,模型的建立以試驗數據為支撐,主要以平均活塞速度、缸內氣體參數(缸壓、缸內溫度)表征缸內傳熱系數半經驗模型于1960年至1980年間出現,該類模型以相似原理和量綱分析為基礎,相較于純經驗模型更具理論依據,其中,以Woschni傳熱模型最具代表性(如式(1)所示),可以通過對活塞直徑、活塞運動速度、缸內氣體參數等系數的調整來表征柴油機不同階段的氣流運動,被國內外科研工作者廣泛使用。

(1)

式中:P為氣缸內氣體壓力(MPa);T為氣缸內氣體溫度(K);D為氣缸直徑(m);Cm為活塞平均速度(m/s);P1、V1、T1分別為壓縮始點時的氣缸內工質壓力(MPa)、容積(m3)、溫度(K);Vs為氣缸工作容積(m3);P0為發動機倒拖時氣缸內壓力(MPa);C1、C2分別為氣流速度系數、燃燒室形狀系數。

上述傳熱模型的建立都是以燃燒室內所有表面對流換熱系數一致作為基礎假設,但實際上缸內存在湍流流動的同時,各局部(缸壁、燃氣等)之間同樣存在大量非穩態傳熱狀態。因此,1980年后下個階段在原模型的基礎上加入了湍流子模型,使其對缸內傳熱情況進行了更加細致的描述。但就流體力學與傳熱學研究領域而言,缸內氣體湍流運動聯合缸內傳熱問題較為復雜,致使目前大多此類模型仍然不能廣泛應用,并不具備一定的通用性

2017年,張博文[3]以經典Woschni傳熱模型為基礎,分析了海拔高度對傳熱模型的影響,并修正了Woschni公式中的溫度指數項,一定程度上提高了變海拔條件下燃燒室內傳熱模型的精度。如圖1所示為缸內傳熱模型的發展歷程。

圖1 燃燒室內傳熱數學模型發展歷程

總體而言,燃燒室內傳熱數學模型3個階段的發展,為柴油機熱管理領域的深入研究提供了有力的工具保障。基于對傳熱數學模型的深入了解,各專家學者開始進行了冷卻液與受熱部件間的流-固耦合分析,得到冷卻系統內部溫度場、流場和應力場,為冷卻系統設計提供理論支撐。

流-固耦合主要分為順序耦合與直接耦合,順序耦合是以研究對象的物理場(流體場)仿真結果為邊界條件,實現對另一個物理場(固體場)的仿真模擬;直接耦合是以流體場和固體場為一耦合整體,直接進行模擬仿真。N Kato[4]于1995年,首先提出順序耦合理念,并以其為研究手段進行了缸蓋的流動、傳熱及熱變形情況研究。M H Shojaefard[5]以第三類邊界條件施加于缸蓋表面,得到缸蓋的溫度和熱應力場,并以熱固耦合分析了解到,受熱應力影響,缸蓋鼻梁區應力較為集中。

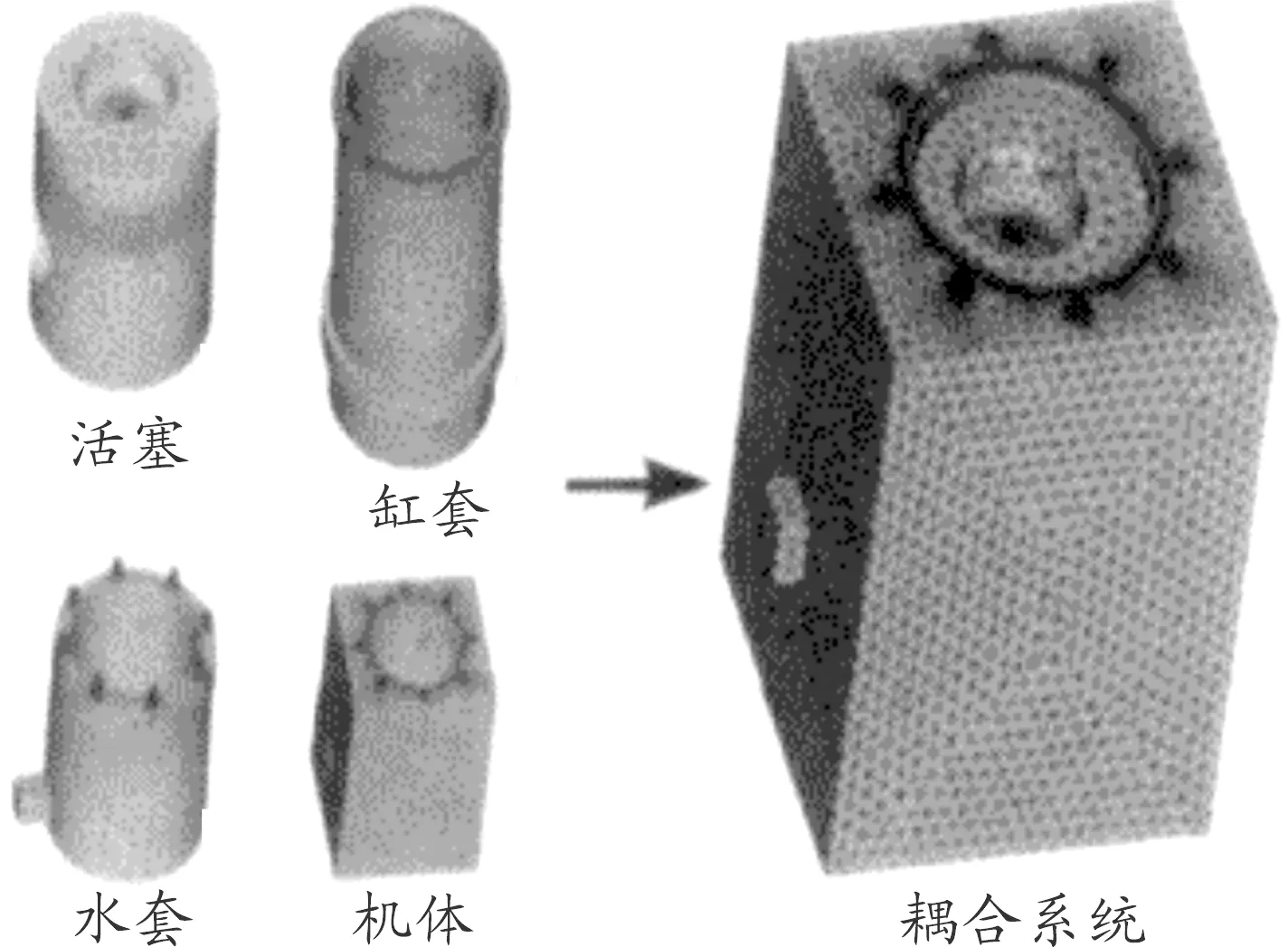

由于國內計算機技術等一系列的原因,發動機的流-固耦合傳熱研究進展比較緩慢。白敏麗[6]于2005年,率先應用順序耦合仿真手段,得到了冷卻水套水腔內部流場數據(流體速度、壓力)。俞小莉等[7]創建了包括機體在內的發動機傳熱耦合系統三維有限元模型(如圖2[7]所示),并得到耦合系統溫度場云圖,更好地為柴油機流動與傳熱仿真研究奠定了理論基礎。

1.2 冷卻介質參數對冷卻系統流動與傳熱特性影響

傳統機械式冷卻系統由發動機曲軸驅動,不同工作環境、同一發動機轉速下,冷卻介質參數(冷卻水泵流量、冷卻液溫度、冷卻空氣流量)相對固定,不能根據發動機散熱需求進行冷卻強度的調節,易出現“過冷”、“過熱”現象[8-10],不同海拔下冷卻系統散熱量MAP如圖3[2]所示。

圖2 發動機流固耦合系統三維有限元模型

圖3 不同海拔全工況冷卻系統散熱量MAP

1.2.1冷卻空氣參數

發動機冷卻系統中冷卻液經散熱器,將熱量以對流傳熱的方式傳遞給冷卻空氣,冷卻空氣控制參數(冷卻空氣流量)的合理控制,可以精準控制散熱器與冷卻空氣間的散熱強度,使冷卻液在不同環境工況下更加穩定的保持在目標溫度。實現冷卻空氣控制參數的精準控制主要以智能冷卻風扇(主要為電機驅動冷卻風扇、液壓驅動冷卻風扇)為依托,使風扇轉速與發動機轉速解耦,且在停機后,風扇依然能繼續工作,防止“熱浸”現象發生[11-12]。

冷卻空氣流量的合理控制能夠充分利用迎面風的冷卻能力,在適度控制柴油機冷卻傳熱的同時,減少了發動機對冷卻系統的能量輸出,降低了發動機的寄生損失。Ricardo公司和Daimler Chrysler公司[13]聯合開發了42 V-14 V雙電壓系統(如圖4[13]所示),其PWM控制方式提高電能轉換效率的同時,也使電子風扇實現了無級調速。P Frick[14]研究了液壓驅動風扇,并將其應用于車用發動機上,試驗表明,相較于機械式冷卻風扇,該系統在不同工況下可更合理的控制冷卻空氣流量,使冷卻系統的冷卻能力明顯提高。

國內方面,針對機械式冷卻風扇存在的冷卻強度不足、寄生損失大的問題,郭新民等[15]開展了液壓風扇在車輛冷卻系統方面的應用研究,所開發新型冷卻系統中,冷卻水箱由液壓風扇冷卻,液壓油散熱器與水箱分開布置并采用電子風扇,結果顯示,相比采用傳統冷卻系統的原機,怠速工況平均節油10.6%、中速工況約為13.2%、高速工況達20.2%,在預熱階段節油率達18%。余海洋[16]基于AMEsim仿真模型,設計了電動冷卻風扇智能控制系統,結果表明,在暖機階段,通過對冷卻空氣流量的合理控制,冷卻液溫度在100 s內達到目標值并趨于穩定,同時相較于機械式冷卻風扇,該電動冷卻風扇實現發動機綜合油耗降低0.3 L/100 km。

圖4 42 V-24 V雙電壓系統

隨著周圍環境(大氣壓力、空氣密度和環境溫度)的改變,冷卻液理化性質、冷卻空氣散熱能力等邊界條件發生改變,致使冷卻系統的環境適應能力降低,其中以高原環境下冷卻系統的環境適應性最為突出[17-21]。一方面隨海拔升高,冷卻液沸點明顯降低;另一方面隨海拔升高,空氣密度降低,雷諾數減小,環境與散熱器之間的換熱系數改變,同時冷卻風扇質量流量減少,雖然車輛行駛過程中,迎面風會對散熱器的散熱起到一定增益作用,但相同風扇轉速下,散熱器的理論最小散熱能力降低,發動機易出現冷卻過度和開鍋現象[22-23]。

國外發達國家所處地域的海拔一般在3 000 m以下,對高海拔環境下冷卻系統環境適應性研究需求較小,缺少此類研究。

對于高原環境下,散熱器散熱邊界條件、燃燒室內傳熱邊界條件改變對冷卻系統傳熱特性影響問題,國內研究還處于初級階段,主要研究方向為從高原環境下冷卻系統的傳熱特性入手,以冷卻系統智能化為手段,進行了由邊界條件改變引起的高原發動機熱平衡性能變化研究,但并未針對邊界條件變化問題實現冷卻系統的精準冷卻。文獻[22]中針對6 V 150增壓中冷電控柴油機,研究了整機熱量分布隨海拔變化的規律,發現冷卻液散熱量在柴油機各轉速下,隨海拔升高而增大,當海拔大于3 000 m,開始出現略微下降趨勢,但在4 500 m時,由于功率下降,最大冷卻水散熱量增大15%。

葛蘊珊團隊[23]針對不同海拔(0 m、1 600 m、3 300 m、4 500 m)中低速、中等負荷條件下發動機熱效率進行了實地試驗。結果表明,隨海拔升高,發動機熱效率降低,在低速小負荷工況下尤為明顯,并認為是由于隨海拔升高,燃燒滯后,膨脹比降低,空燃比下降,低速時渦輪增壓器效率降低,燃油噴霧惡化,以及發動機熱負荷升高對外界熱輻射散熱增強,導致高空區域有效熱效率的惡化。

1.2.2冷卻液參數

隨著發動機功率被不斷強化和提高,導致發動機部件處于更加惡劣的工作環境,關鍵部件的熱負荷水平被大幅度提高,因此,需運用更加高效的冷卻方式來解決發動機內的散熱問題。對流傳熱的熱流密度可由牛頓冷卻定律[24-25]計算:

q=hΔt

(2)

式中:q為傳熱熱流密度(W/m2);h為對流傳熱系數(W/(m2·K)); Δt為傳熱介質溫差(K)。

可知,在壁面和冷卻液溫度保持不變的情況下,增加冷卻液對流換熱系數是加強受熱部件與冷卻液之間換熱能力的有效方法。針對冷卻液換熱能力優化,納米流體因其較好的導熱性能引起了人們廣泛關注。Leong[26]研究了發動機以納米流體作為冷卻液時的傳熱性能,研究發現,加入一定量的銅納米顆粒,可使乙二醇冷卻液傳熱性能顯著增強。Sidik[27]從組成、制備、功效三方面對納米流體在柴油機冷卻系統中的使用情況進行了綜述,并得出結論,納米流體可有效增強冷卻系統的導熱能力,但是系統內壓降限制了其效率,基于此,大多數研究者認為低體積分數(<1%)的納米流體可以保持冷卻系統的最佳冷卻性能。

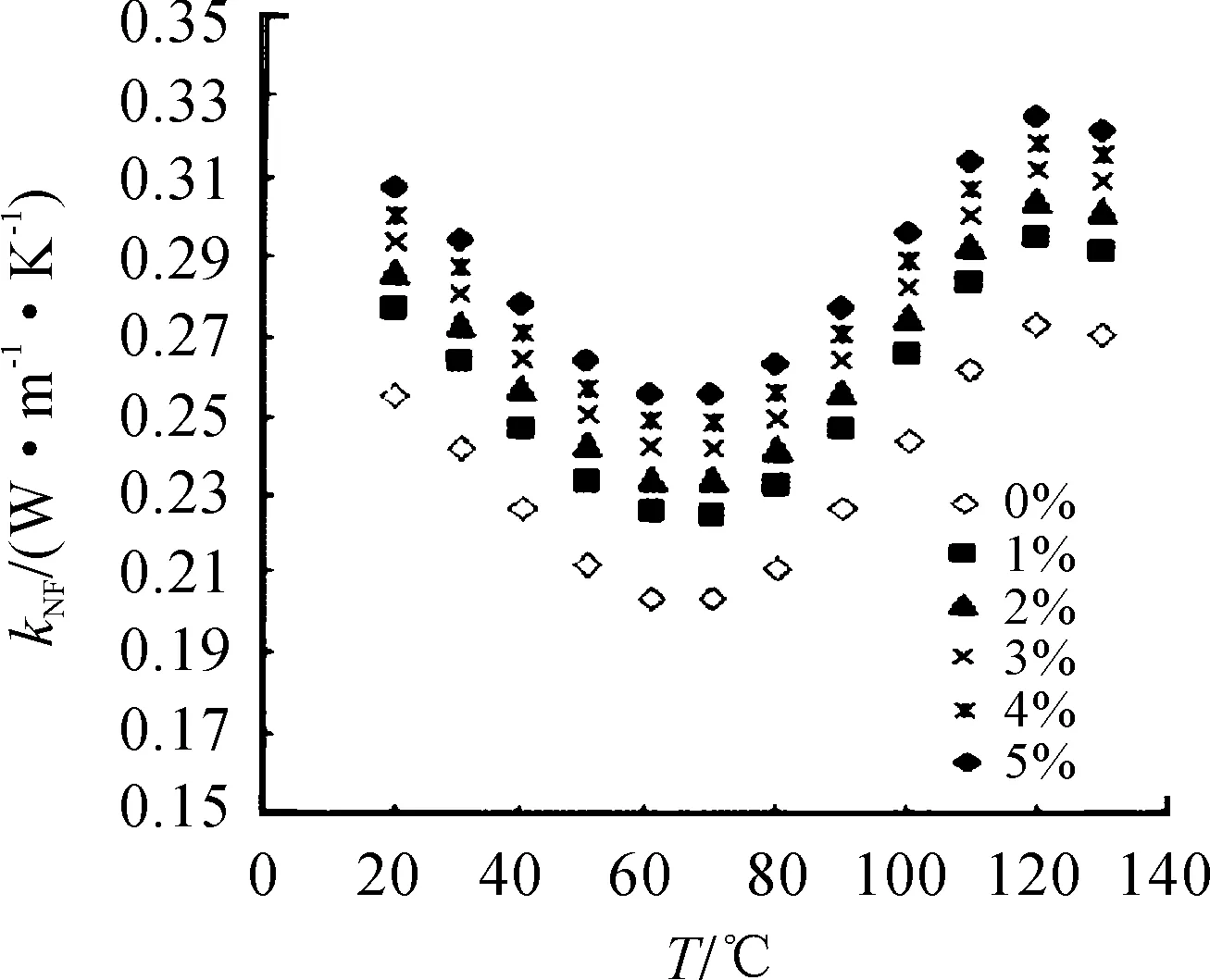

鐘勛[28]進行了納米流體、水和乙二醇作為冷卻介質的傳熱特性研究,并將其應用于柴油機機油散熱器,結果表明,相較于水和乙二醇,納米流體的換熱能力分別提升了4.6%和19.0%,如圖5、圖6[28]所示為不同體積分數氧化鋁有機納米流體的沸點與熱導率。

圖5 不同體積分數氧化鋁納米流體的沸點

圖6 不同體積分數氧化鋁納米流體的導熱率

冷卻液參數(冷卻液流量、冷卻液溫度)的合理控制,可以實現提高發動機熱效率的同時,降低冷卻系統寄生損失[29-30]。同冷卻空氣控制參數的調節相似,冷卻液參數合理控制的實現也是以智能化的冷卻系統部件(電動冷卻水泵、電子節溫器等)為依托得以實現,且冷卻系統內冷卻液的合理分配,可使散熱器體積進一步減小,這在發動機艙設計越來越緊湊的今天,優勢顯而易見[31]。

Cho等[32]用電控冷卻水泵代替傳統機械式水泵,發現在不同工況下更合理的控制冷卻液流量,可降低散熱器體積超過27%,寄生損失可減少87%。一汽大眾[33]設計的APF型電子控制冷卻系統,其多回路電子節溫器(見圖7[33]),可更好的強化冷卻系統靜態調節特性。而后又在多回路電動節溫器的基礎上進行了技術革新[34],實現了進氣節氣門加熱、暖風水箱、機油冷卻器等多回路流量控制(見圖8[34])。

圖7 多回路電控節溫器

圖8 發動機冷起動時冷卻液流量分布

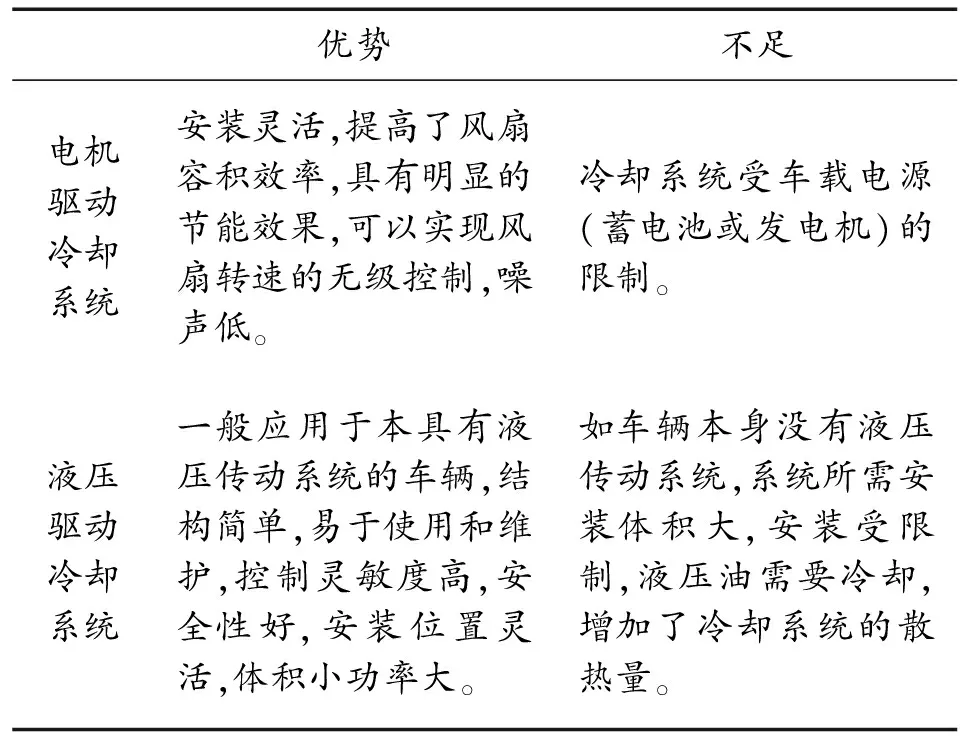

從電動式和液壓式兩種智能冷卻系統調節冷卻系統控制參數的能力來看,兩種柴油機冷卻系統分別有其合適的應用場合,具體性能見表2所示。

表2 兩種冷卻系統優缺點

2 智能冷卻系統協同控制方法研究

目前,針對冷卻系統的控制參數主要為冷卻液流量、冷卻液溫度和冷卻空氣流量,控制目標為柴油機預熱時間、熱效率、熱負荷、排放、寄生損失,各單位及專家學者以冷卻系統的智能控制為契機,進行了冷卻系統單一參數多目標或多參數多目標協同控制研究。

如要合理控制冷卻系統協同控制參數,控制策略開發是重中之重。傳統發動機冷卻系統,控制策略簡單,控制精度較低,不能根據發動機工況和外界環境進行適當有效冷卻,且發動機停機后的熱浸現象無法解決,效率低、功耗大、污染嚴重。隨著電子技術的不斷發展,電動、液壓驅動冷卻系統部件的協同控制及控制策略研究,已成為未來冷卻系統控制策略發展的必然趨勢。

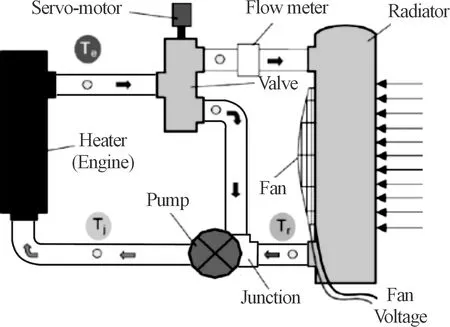

關于先進冷卻系統的控制策略研究,國外專家學者一般以電動冷卻系統部件或液壓驅動冷卻系統部件為基礎,研究目標為通過對不同工況下冷卻液流量、冷卻液溫度、冷卻空氣流量的準確、快速控制,實現冷卻強度的精準調節,以增強冷卻系統傳熱特性,縮短啟動時間,提高熱效率。Setlur[35]開發了基于Lyapunov的非線性控制器,以非線性控制算法調節冷卻液溫度(冷卻系統由電動閥門、機械式水泵和風扇組成),實現對冷卻液溫度的調節(如圖9[35]所示),該控制策略可以減小調節過程中的溫度波動,發動機預熱時間減小42%。

博格華納公司[36]提出了雙模式冷卻泵(DMCP)控制策略(其框圖如圖10[36]所示),可通過不同工況下冷卻液溫度和流量的判定,選擇不同冷卻水泵的運行;在冷起動時,采用“零泵速”控制策略,即在暖機或冷起動過程中,水泵不轉或以500 r/min的小轉速運行,以保證能夠快速暖機。經UDDS循環測試表明,應用雙模式冷卻水泵后,輔助功率降低63.2%,燃油消耗量減少2.15%。

圖9 簡化的汽車散熱系統

圖10 雙模式冷卻液水泵控制策略

國內方面,近年來科研團隊也以減少發動機冷起動時間、實現發動機冷卻強度的快速、精準調節為目標,進行了冷卻系統控制策略的相關研究。駱清國[37]開發了冷卻系統采用高、低溫雙循環回路控制策略,使柴油機機體與增壓空氣實現了獨立冷卻。尹洪濤[38]在此基礎上進行了預置MAP與模糊控制相結合的控制策略研究,控制系統框圖如圖11[38]所示,該控制策略可有效減小柴油機變工況下冷卻系統溫度波動(<1 ℃)。

圖11 高、低溫雙循環冷卻系統控制系統框圖

俞小莉團隊[39]基于模糊控制原理,設計了電動三通比例閥控制策略,實現對發動機冷卻液大、小循環流量的精準控制,如圖12[39]所示為模糊推理輸出MAP。結果顯示,該策略對發動機冷卻液溫度的控制更加精確,并且具有較好的動態調節特性,發動機寄生損失明顯降低。

圖12 模糊推理輸出MAP

3 冷卻系統性能評價方法研究

冷卻系統的性能的合理評價直接關系到其運行的穩定性、發動機性能以及廠家的經濟效益,國內外學者主要以冷卻介質流量、溫度作為評估依據。Juan[40]通過空氣流量,進行了散熱器-風扇間的定位分析;Khaled等[41]以冷卻空氣溫度為判據實現了冷卻風扇轉速的合理調節。國內方面,張毅等[42]、秦四成等[43]、畢小平等[44]先后對多個散熱器位置排布規律、散熱器間距等進行研究,并取得了一定成果。

產品正向設計與選型的時效性,對快速選取冷卻風扇、水泵和散熱器,實現對冷卻系統設計匹配提出更高要求。所以在產品設計選型過程中,盡可能快速實現匹配評價并指明優選方向,也是學者、廠家日益關注的問題。

(3)

(4)

(5)

4 結論

本文對車用柴油機冷卻系統研究進行了全面綜述。大量文獻表明,針對冷卻系統流動與傳熱的數學模型、數值模擬以及冷卻介質參數對其性能影響等基礎理論研究成果較為豐富,并且納米流體技術、智能冷卻系統技術可有效縮短發動機預熱時間、提高熱效率、降低熱負荷、減少污染物排放和冷卻系統寄生損失。但就目前的研究而言,仍存在以下問題:

1) 不同環境、不同發動機配置下不同納米流體中最佳納米粒子的含量還不能確定。

2) 缺少最佳冷卻系統控制參數變海拔匹配標定研究。目前,在高原環境條件下冷卻系統控制參數對冷卻系統傳熱特性影響研究方面,還停留在規律性分析上,沒有針對冷卻系統控制參數與柴油機不同海拔不同工況的最佳匹配得出定量結論。

3) 缺少高海拔冷卻系統多參數多目標協同優化及控制策略研究。目前針對高原冷卻系統控制研究,主要集中在單一參數(冷卻空氣流量、冷卻液溫度、冷卻液流量)的控制上,且大多采用PID控制,控制精度不高,變海拔、變工況下控制效果較差,應以冷卻系統部件智能化控制為契機,開展變海拔(變雷諾數)全工況多參數(冷卻液流量、冷卻液溫度、冷卻空氣流量)多目標(柴油機預熱時間、熱效率、熱負荷、排放、寄生損失)協同優化及控制策略研究。