機器人弧焊在汽車焊接應用中的研究

李成亮

摘 要:隨著社會經濟的快速發展,人民生活水平也得到了提升,因此汽車的使用也開始普及開來,這也對汽車精細化的制造過程要求越來越高。而弧焊機器人自身的優勢及其應用能夠有效的提高汽車制造的精細化水平,所以弧焊機器人開始逐漸被應用到汽車行業當中。在本文當中我們分析了智能弧焊機器人設備的系統組成,并通過在我公司威馬溫州ASE-2項目頂蓋焊接生產線上的實際應用,分析采用智能弧焊機器人焊接的優點及其廣泛的應用前景。

關鍵詞:弧焊機器人;汽車焊接;應用

1 引言

近年來,隨著市場競爭的日趨激烈,提高焊接生產率,保證焊接質量,實現焊接生產自動化和智能化開始受到焊接生產企業的日趨重視[1]。而弧焊技術又是現代焊接技術的重要組成部分,其應用范圍幾乎涵蓋了所有的焊接生產領域,其中弧焊機器人系統是實現自動化和智能化的主要手段。因此,為了提升焊接質量,提高焊接生產率,改善工人作業條件,我公司在威馬溫州ASE-2項目頂蓋焊裝生產線上使用了弧焊機器人(見圖1)。

2 弧焊機器人系統構成

弧焊機器人系統的基本硬件一般包括:焊接機器人本體、焊接設備、變位機、工裝夾具、安全設施、控制系統及其他輔助部分,如焊接煙塵處理、傳感器等。

2.1 焊接機器人本體

頂蓋生產線所選用的弧焊機器人是日本Fanuc推出的機型是M-20iA 12L:包括機器人本體、機器人控制柜、示教器三個部分。機器人本體選用新型交流伺服電動機,結構緊湊、響應快、可靠性高、運動平滑靈敏度高,運動范圍更廣泛。靈敏碰撞檢測和柔性控制,能夠避免意外碰撞引起位置偏移。機器人手臂安全支架能更快檢測到負荷變化,自動切換成柔性控制,避免撞擊。運動性能也大幅度提高:驅動電動機的容量及減速器的規格大幅度提高,可實現每秒鐘2000m的高速平滑運動,其持久性能顯著提高。

2.2 焊接設備

一般包括:焊接電源、送絲機、焊槍、防碰撞傳感器、水冷裝置、清槍剪絲機,一般根據所焊工件的焊接工藝要求選擇配置。如果是簡單焊接應用,焊接參數一致無變化,從低成本角度出發只需要電源提供外部狀態控制功能,即通過外部進行起弧、熄弧、送絲、送氣操作及起弧成功反饋功能。但這種配置不能很好發揮機器人柔性化生產的優勢,一般機器人所配套的焊接電源,除了具有外部狀態控制功能外還需要具有焊接參數控制功能,可實現對焊接參數的調節。隨著焊接電源的發展不斷向數字化方向邁進,焊接機器人焊接電源的發展方向是采用全數字化焊機,配套數字化電源的機器人可通過控制系統實現對焊接電源的高速精確控制,并可在焊接過程中進行動態焊接參數調整。現這類焊接電源已有專用的機器人數據接口,并有對應的機器人專用送絲機。機器人對所配置焊槍的要求比較高,一把標準的機器人焊槍除能滿足正常焊接外還需要有良好的可達性和安裝一致性,有時還需要根據所焊工件定制特殊焊槍。威馬頂蓋生產線上高性能全數字化的焊接電源采用先進的全軟件高速波形控制技術;采用帶數字編碼器的渦輪送絲電動機,能夠實現對送絲情況進行檢測反饋,并由CPU控制電動機的轉速,從而實現高精度的送絲。

2.3 變位機

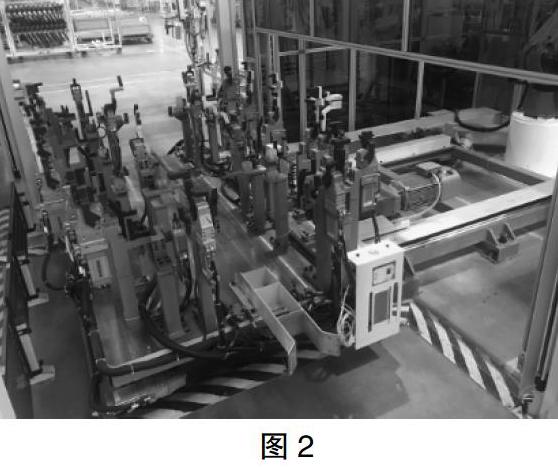

在一些焊接場合,如工件尺寸較大、工件空間幾何尺寸復雜,導致機器人的焊槍無法到達焊接位置或處于理想的焊接姿態,又或者為了提高機器人的利用率需要機器人在多工位之間切換,這時就需要對機器人或工裝夾具進行變位(見圖2)。通常的做法有:一是把機器人裝于可以移動的軌道小車、升降臺或龍門架上,擴大機器人本身的作業空間;二是讓工件移動或轉動,使工件上的焊接部位進入機器人的作業空間。也有同時采用上述兩種辦法,讓工件的焊接部位和機器人都處于最佳焊接位置。這些變位動作一般采用電動方式驅動,也有采用氣動方式或其他方式驅動的。采用電動方式驅動時,這些軸通常作為機器人的外部軸由機器人控制系統直接控制,從而可保證所有機構的高定位精度、高軌跡精度和高運動精度,并實現同步協調控制,使焊接系統具有更好的靈活性,可完成復雜的協調動作。這樣可使焊接機器人的適用范圍更廣、編程更為方便,同時還能更好的縮短產品改型換代的周期,減少相應設備的投資,充分體現柔性化生產。

2.4 焊接工裝夾具焊接

工裝夾具根據焊接工藝要求設計,因工件的不同,而形式多種多樣。焊接工裝夾具在保證焊接質量、焊接生產效率、操作方便性的同時,還需要結合機器人、變位機等保證焊槍的可達性、系統安全性、通用互換性等綜合考慮。夾具設計時充分考慮到生產線布局,具備完成工件定位,確保工件裝夾一致性,使工件尺寸符合圖樣要求,滿足弧焊機器人操作要求。

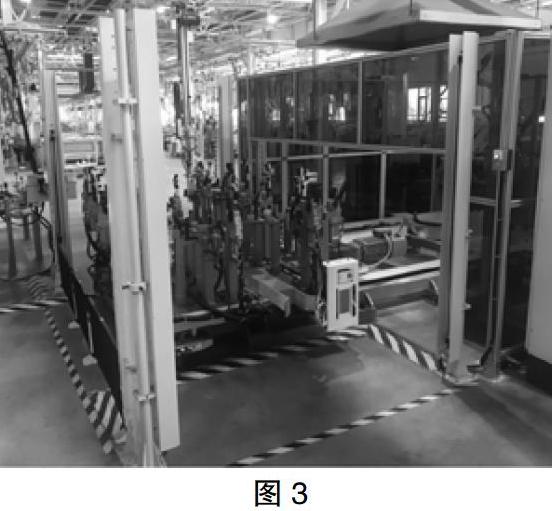

2.5 安全設施由于弧焊

機器人在焊接過程中變位機及機器人的動作速度較快,且在焊縫之間切換時經常出現加速情況,當操作人員意外進入其活動區時將出現危險,所以一個完備的弧焊機器人系統在滿足焊接的同時安全措施必不可少。一般采用圍欄式和整體封閉式機構進行整體隔離保護,對于安裝工件位置可選擇采用快速門或者光柵保護。對于一些維護用的門也需要安裝檢測元件,防止維護門意外關閉或檢測元件被非正常接通,杜絕系統意外啟動的可能。威馬頂蓋弧焊生產線采用整體封閉加光柵保護的形式,焊接操作時,人員無法進行弧焊區域,有效的體現了對人、設備和產品的安全保障(見圖3)。

2.6 控制系統

一般的簡單應用可直接采用機器人控制柜配合外部操作盒實現對焊接系統的控制。在實際應用中常常需要一個外部控制系統進行全面協調控制,包括:機器人及其外部軸、工裝夾具動作、工件輸送、安全防護系統動作等。外部控制系統通過調用機器人控制系統的相關焊接程序進行焊接。機器人控制系統則負責對焊接過程進行控制,如機器人及外部軸協調動作、焊接設備的動作。外部控制系統通常采用PLC為主控單元、人機界面觸摸屏為參數設置及監控單元,通過單個或多個按鈕站實現控制。

3 智能弧焊機器人的優點

3.1 提高焊接質量

焊接過程、焊接參數恒定,隨著焊接質量受人為因素影響的減少,降低了對工人操作技術水平的要求。通過弧焊機器人的高級功能應用還可以根據焊接條件修正焊接參數,大大提升了焊接質量。弧焊機器人焊接焊縫相較人工焊縫焊接均勻,無毛刺、飛濺、焊渣,焊接質量提升顯著。弧焊機器人焊接焊縫質量提升,使得涂裝噴涂效果優良,不易生銹。

3.2 提高生產率

可以一次裝夾,通過機器人與變位機配合可自動完成以往幾次工位才能完成的所有焊縫的焊接;且機器人及變位機的動作快速準確,焊縫之間的切換時間也大大縮短。

3.3 便于生產計劃安排

產品周期明確機器人根據程序動作,生產節拍基本固定,使得人工弧焊現場生產安排更加方便合理。

3.4 新產品投入生產周期縮短

由于焊接機器人系統的柔性化,通過更換夾具、更換調用程序,即可實現不同產品的批量生產。

3.5 改善工人的勞動條件

由于工人只需要裝卸工件、按操作按鈕等操作,焊接過程全自動化,不需要人工干預,工人遠離了焊接弧光、煙塵和飛濺,大大改善了工人的勞動環境及強度。

4 結語

該弧焊機器人系統已經成功的運用到我公司威馬頂蓋焊接生產線上,在生產過程中表現了良好的穩定性能和安全性能,焊縫質量達到工藝質量要求。通過智能弧焊機器人在項目中的實際應用,滿足了我們公司對該項目提升產品工藝水平的需求,實現了焊接技術的一次大的技術升級,并形成了一系列的弧焊機器人焊接規范,為后續項目中頻焊接的應用提供完善參考。

參考文獻:

[1]孫樹棟.工業機器人技術基礎[M].西安:西安工業大學出版社,2006.

[2]陳凱豐.試論焊接機器人在汽車焊裝領域中的應用[J].科技創新與應用,2015(34):54.