中心傳動錐齒輪齒面損傷故障分析

摘要:針對某型航空發動機中心傳動錐齒輪齒面損傷故障,按邏輯關系繪制了錐齒輪故障樹,列舉了產生故障的可能原因,分析結果表明主動錐齒輪軸承座與附件機匣安裝孔規定的過盈量小是故障產生的主要原因,并提出了改進措施。

關鍵詞:航空發動機;錐齒輪;故障;過盈量

中心傳動錐齒輪安裝在航空發動機附件機匣上,發動機通過中心傳動錐齒輪將動力從壓氣機傳遞到飛機和發動機的各個附件,同時改變齒輪傳動方向。中心傳動錐齒輪是發動機附件傳動鏈上的重要一環,如果其在工作中出現故障,整個傳動鏈都會受到影響,嚴重時造成發動機停車事故。中心傳動錐齒輪工作轉速高,在工作中承受拉伸、壓縮、滑動—剪切、滾動、滾動—滑動及扭轉等周期交變應力作用[1],需要有很高的加工精度和安裝精度,因此,在錐齒輪制造過程中不僅要經過滾齒、銑齒、插齒、熱處理、除毛刺等工序,還要進行錐齒輪配對工作,安裝過程中應嚴格保證錐齒輪的嚙合精度和著色印痕,以實現錐齒輪傳動平穩、工作可靠、運行安全。

1 故障案例

某型航空發動機修理中發現,中心傳動錐齒輪報廢率達55.23%,導致修理成本增加,修理周期延長,影響了飛行安全。

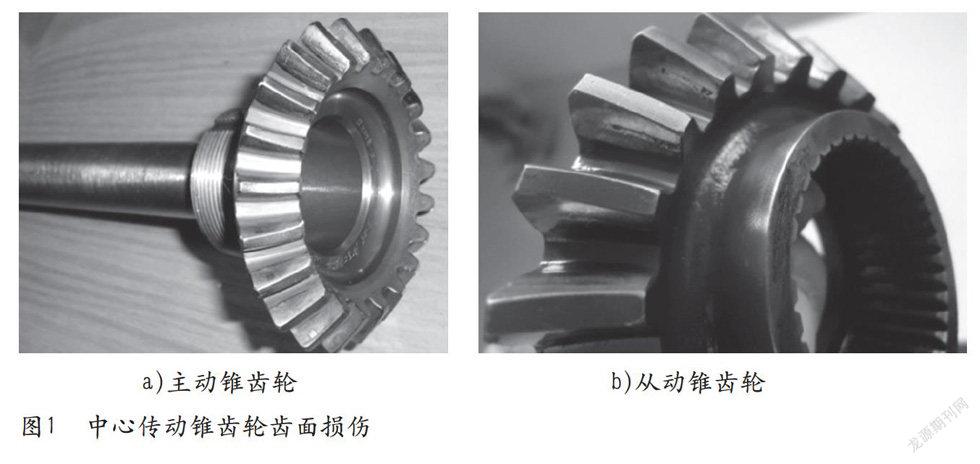

發動機臺架試車后分解檢查發現,中心傳動主動錐齒輪所有輪齒凸面有嚴重的磨損剝落,從動錐齒輪所有輪齒凹面節圓處均有嚴重磨損剝落,露出基體,部分齒輪小端有粘結凹坑,如圖1所示。進一步檢查發現,主動錐齒輪軸承座4個螺母和鎖片均已松動;軸承座內與軸承配合面有嚴重磨損痕跡,局部磨損深度達0.14mm;分解下軸承座,發現軸承座外徑有磨損痕跡,與軸承座蓋相配合的附件機匣孔壁和端面也有磨損痕跡;檢查主動錐齒輪軸承發現,軸承滾道處有磨損痕跡,保持架嚴重磨損,主從動錐齒輪均報廢。隨后又發現2臺同型號發動機主從動錐齒輪在臺架試車后出現齒面磨損剝落故障,導致主從動錐齒輪報廢。

2 錐齒輪故障機理分析

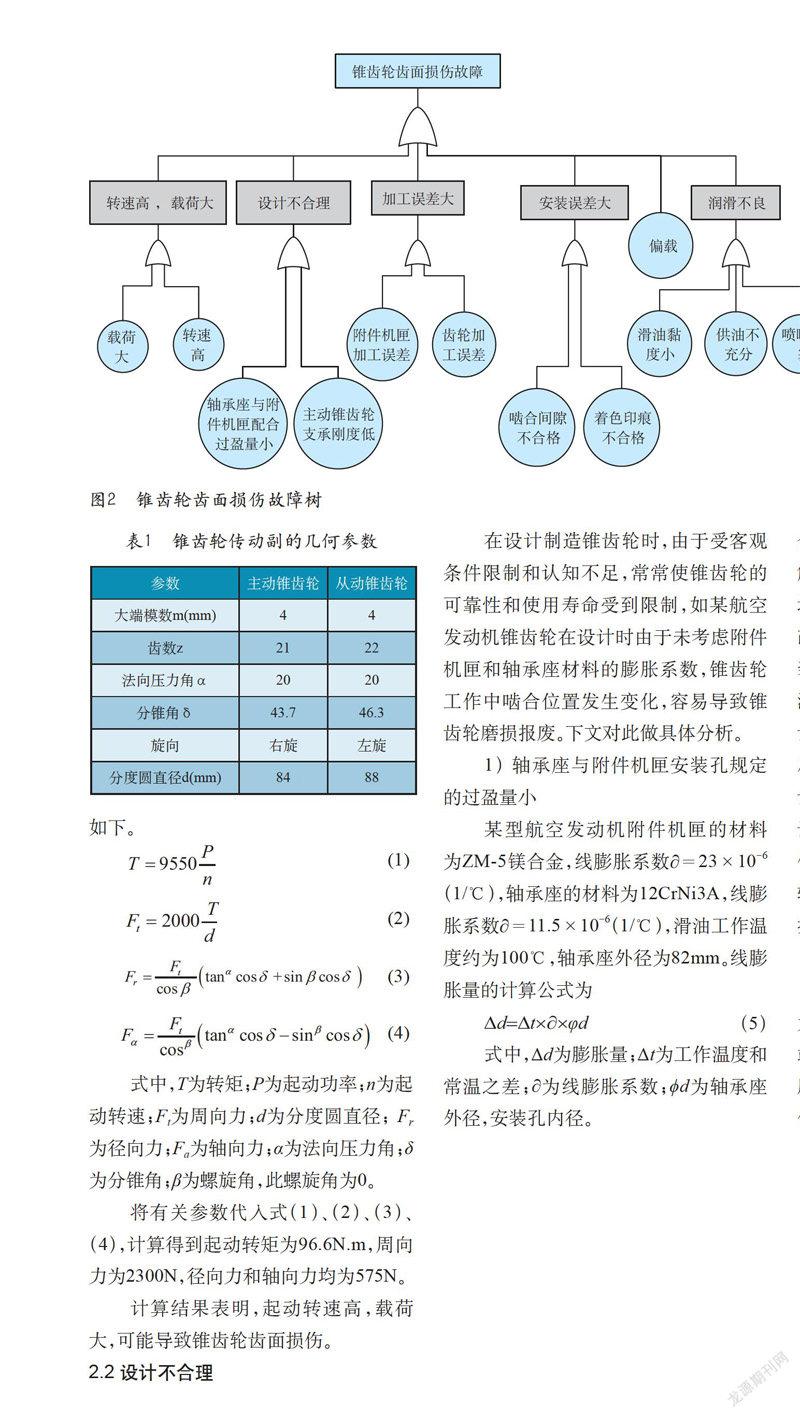

為找出錐齒輪齒面損傷故障機理,本文采用故障樹分析法[2-3],以錐齒輪齒面損傷故障為分析目標(即頂事件),通過由上向下的嚴格按層次的故障因果邏輯分析,從錐齒輪承受的轉速高載荷大、設計不合理、加工誤差大、安裝誤差大、偏載、潤滑不良等六個方面,逐層找出齒面損傷必要和充分的直接原因,最終找出導致頂事件發生的所有原因和原因組合,形成如圖2所示故障樹。

根據式(5),在工作狀態,附件機匣安裝孔將增大0.15mm,軸承座外徑將增大0.075mm,兩者之間的配合會增大0.075mm。附件機匣安裝孔和主動錐齒輪軸承座裝配過盈量規定的最大值為0.045mm(國外同型號發動機規定的過盈量為0.093~0.113mm)。經過計算,即使裝配軸承座時過盈量取最大值0.045mm,根據附件機匣和軸承座的膨脹量,工作狀態下兩者的配合間隙為0.03mm,不符合設計要求。

在交變應力作用下,軸承座在徑向方向產生周期性、小振幅振動,改變了軸承和齒輪的工作條件,導致軸承和齒輪的磨損。同時,軸承座在徑向方向的振動逐步抵消了螺樁因螺母擰緊產生的預緊量,造成螺母擰緊力矩下降乃至松動。螺母壓不住軸承座,使機匣軸承座安裝孔內徑端面產生微動磨損。微動磨損逐漸積累,軸承座安裝面逐步下沉,使軸承和主動錐齒輪下沉,增大了齒輪嚙合間隙,改變了齒輪嚙合位置,輪齒的接觸位置向大端移動。齒輪大端承受的載荷增加,局部應力集中,加劇了齒面損傷,也改變了軸承的工作狀態。軸承在非正常安裝狀態下工作一段時間后加劇磨損,徑向游隙和軸向游隙越來越大,進一步惡化了齒輪副的安裝關系,使中心傳動錐齒輪與從動錐齒輪的軸間距和軸交角誤差增大,齒面嚙合位置及安裝距發生了改變,傳動誤差增大,使齒面產生損傷[4]。齒輪齒面損傷反過來又影響其支承系統,造成軸承和軸承座相互磨損,軸承座再與機匣相互磨損,形成惡性循環。

2)主動錐齒輪支承剛度低

某型航空發動機中心傳動錐齒輪為細長桿狀結構,一端為花鍵支承,另一端為球軸承支承,這種支撐結構往往剛度較低。工作過程中如果軸向力大,中心傳動錐齒輪就會產生軸向位移,使中心傳動錐齒輪副的嚙合間隙與嚙合位置發生變化。嚙合間隙小,接觸應力變大,當接觸應力超越齒輪工作表面或次表面的材料極限應力時,齒面就會出現細小裂紋。隨著工作時間的增加,齒面上小塊金屬產生磨損剝落,使嚙合間隙增大,從而容易產生沖擊載荷,也會使齒輪產生磨損剝落,嚴重時產生斷裂[5]。該對錐齒輪在起動狀態與工作狀態下的工作位置不同,軸向力疊加,齒面上經常出現蝴蝶狀磨損痕跡。

2.3 加工誤差

由于機床、刀具、夾具、齒坯等均可能存在誤差,錐齒輪在加工過程中如果出現操作不當、工藝不良等情況,就會產生基節誤差、齒形誤差、周節誤差、幾何偏心、齒距誤差等幾種缺陷,引起兩嚙合齒輪的基節不等,影響齒輪接觸區的長度和寬度,導致齒輪軸向竄動和徑向振動,造成錐齒輪傳動不平穩。表現為加速或減速時輪齒在嚙合過程中發生碰撞,產生嚙合沖擊,使齒輪受到很大的動態附加載荷作用。齒輪加工中這些誤差因素將直接造成齒輪嚙合間隙和著色印痕不能同時滿足技術要求,裝配調整困難,齒輪傳動質量不高,齒面嚙合不良,齒輪動載荷增大,導致齒輪振動和噪聲加大,加劇了齒輪齒面損傷[6]。

2.4 安裝誤差大

裝配過程中,箱體、軸等零件的加工誤差以及裝配技術不當和裝配方法不正確等因素,也會引起錐齒輪傳動精度惡化[7]。

齒輪嚙合間隙和著色印痕是檢驗齒輪安裝誤差的主要指標之一。嚙合間隙可保證齒輪的嚙合位置符合設計要求,而安裝誤差將使嚙合間隙發生改變。嚙合間隙太小,工作中可能出現齒頂磨損;嚙合間隙太大,工作中又會出現齒根磨損現象,嚴重時導致切根,形成凹坑。齒面著色印痕不符合技術要求可能出現沿齒寬方向只有一端接觸的現象,使載荷出現不對稱分配,在工作中導致齒面磨損、拉傷、膠合、剝落等故障,產生較大的噪聲、振動以及嚙合沖擊,重則可能出現斷齒等重大事故。

2.5 偏載

錐齒輪、軸、軸承和箱體的變形,齒輪的制造和安裝誤差,以及齒輪和軸承的相對配置不合理等原因,均會導致錐齒輪產生偏載。

2.6 齒輪潤滑不良

齒輪潤滑不良的原因是多方面的,滑油供油不充分、粘度小、噴嘴堵塞,潤滑油中進水,以及潤滑油變質、油溫過高等都會導致齒面潤滑不良,齒輪因得不到充分潤滑從而發生齒面損傷故障。如果滑油供油不充分,或者滑油噴射角度不合適,就會導致錐齒輪嚙入端滑油量少、齒輪上油膜不連續、齒輪潤滑效果差、齒輪嚙合產生高溫,導致齒面損傷故障。退出嚙合側滑油變少后,帶走的熱量也更少,輪齒接觸表面的溫度變高,破壞了承載油膜,導致齒輪磨損。

3 故障結論

上述分析表明,造成某型航空發動機中心傳動錐齒輪故障的主要原因是主動錐齒輪軸承座與附件機匣安裝孔規定的過盈量小,工作中由于膨脹系數的影響,過盈配合變成間隙配合,導致主動錐齒輪軸承座與附件機匣安裝孔產生周期性小幅振動,不僅使固定軸承座的螺母產生松動,還改變了錐齒輪的嚙合間隙和嚙合位置,引起偏載,輪齒接觸應力集中,加劇了齒輪磨損剝落。轉速高載荷大、安裝誤差大是導致錐齒輪齒面損傷的次要原因。

4 改進及預防措施

針對中心傳動錐齒輪齒面損傷故障,從設計、制造、修理等方面采取措施進行控制。

1) 參照國外同類機型,結合材料膨脹系數對附件機匣安裝孔與配合要求的影響,增加軸承座與安裝孔的裝配過盈量,確保附件機匣安裝孔與軸承座在工作時仍為過盈配合,以增強附件傳動齒輪副的抗疲勞強度。

2) 在修理中對錐齒輪齒面、齒根、齒底增加噴丸強化處理,提高錐齒輪齒面接觸疲勞強度、表面顯微硬度和齒面殘余壓應力[8]。

3) 在測量錐齒輪的嚙合間隙和著色印痕時,嚴格“三檢制”,確保嚙合間隙和著色印痕符合技術要求。

4) 試車后,檢查中心軸主從動錐齒輪齒面金屬印痕,檢查軸承座上4個固定螺母、鎖片及軸承座是否有移動痕跡。

5) 使用過程中定期對滑油系統進行監控,采用光譜分析法檢測滑油中金屬元素含量,如發現鐵等金屬元素超標情況應立即通知維修單位處理。

參考文獻

[1] 張棟,鐘培道,陶春虎,雷祖勝. 失效分析[M]. 北京:國防工業出版社,2013.

[2] 廖炯生,曹晉華,梅啟智.故障樹分析指南: GJB/Z 768A—1998[S]. 北京: 總裝備部軍標出版社, 2006.

[3] 康銳,石榮德,王江山,等. 故障模式、影響及危害性分析指南: GJB/Z 1391—2006[S]. 北京: 總裝備部軍標出版社, 1998.

[4]徐萍. 齒輪的磨損失效及修復[J]. 甘肅冶金, 2010, 32(1): 112-113.

[5]李召華,韓梅,郎娟芳, 等. 齒輪失效形式分析[J]. 機電產品開發與創新, 2011, 24(2):97-98.

[6]馮志鵬,褚福磊,左明健. 行星齒輪箱振動故障診斷方法[M]. 北京:科學出版社,2016.

[7]陳光.航空發動機結構設計分析[M]. 北京:北京航空航天大學出版社,2006.

[8]宋洪俠,孫偉志,孔志營. 齒輪齒面強化方法概述[J]. 現代制造工程, 2014, 2:135-139.

作者簡介

陳禮順,博士,副教授,主要從事發動機故障診斷及失效分析工作。