基于單片機與改進PID的智能電液伺服控制系統研究

劉 程,鄔志軍

(1.六安職業技術學院汽車與機電工程學院,安徽,六安,237000;2.皖西學院機械與車輛工程學院,安徽,六安,237000)

0 引言

當今工業的快速發展,為人們的生活帶來了便利。液壓系統可通過液壓的作用,為鑄造、汽車等技術領域提供幫助,液壓系統已經被廣泛應用于人們的生活中[1]。電液伺服系統是液壓控制系統的一個重要分支,其起到傳動的作用。電液伺服系統與其他位移伺服系統相比,具有高傳動效率、易于安裝以及使用壽命長等優點,因此在航空航天、國防軍工以及重型機械制造等領域,都起到了重要的作用[2]。隨著生活水平的不斷提高,人們對電液伺服系統的控制速度以及準確度等都提出了更高的要求,因此,對提高電液伺服系統的控制速度以及控制準確度的研究就變得非常有意義。

當下,國內外出現了較多的電液伺服控制系統。Xue等人[3]通過對PLC技術進行研究,將其引入到電液伺服系統的控制中,利用PLC作為控制中心設計了電液伺服位置閉環控制系統。孫春亞等人[4]將基于歐姆龍 CP1H PLC用于電液伺服控制系統,通過光柵尺對位置變化進行監測,并引入模糊0控制器對位置進行調控。這種基于PLC控制的電液伺服控制系統能夠對電液伺服器進行控制,但由于PLC較為昂貴,而且計算能力相對較弱,導致這種電液伺服控制系統的控制準確度較低,成本較高。Ding等人[5]提出了一種非線性的電液伺服控制方法,將復雜的電液機械系統分為兩個子系統:非柔性非線性系統和線性系統。針對非柔性非線性子系統,設計了AIMC控制器,實現了速度軌跡跟蹤控制,并針對線性子系統推導了位置反饋控制。楊四陽等人[6]根據參數不確定性、非線性等因素導致的電液位置伺服系統跟蹤控制問題,設計了一種魯棒自適應反步方法,通過建立自適應律來抑制由于參數不確定性對系統跟蹤控制性能的影響,通過建立魯棒控制律使得系統具有全局一致漸近穩定性能。雖然以上方法降低了電液伺服控制系統的硬件成本,但由于算法的復雜性,使得控制系統的控制效率較低。

本文將 MSP引入到電液伺服控制系統中,將其作為主控器,對電液伺服系統的位移量進行監控,并通過神經網絡算法對PID控制器的微分、積分以及比例系數進行調節,形成改進的PID控制器,用于對電液伺服控制系統進行策略控制。通過MSP單片機構造硬件部分,聯合神經網絡改進的PID作為控制策略,從而設計了具有智能化、快速化、準確化的電液伺服控制系統。實驗結果表明,所設計系統能夠快速、準確地對電液伺服系統進行控制。從電液伺服系統的位移控制曲線可見,所提方法控制的曲線波動較小,更具穩定性。

1 系統模型分析

電液伺服控制系統的工作框圖如圖1所示[7]。從圖1可見,該系統是一個具有反饋量的系統,其通過位移傳感器采集實時位移量作為反饋信號,將其送入控制器中,控制器將反饋信號與輸入信號進行比較,根據比較結果對電液伺服閥進行控制,實現液壓的控制。

依據液壓控制理論,整個控制系統中電液伺服閥的數學模型為[8]:

其中,Hv為伺服閥的空載增益,wv為伺服閥的自然頻率,ζv為伺服閥的阻尼系數。

液壓缸的數學模型為:

其中,HQ為液壓缸的流量增益,AQ為液壓缸作用面積,HD為液壓缸的流量壓力系數,ml為外部負載的質量。

位移傳感器的數學模型可視為一個比例環節,其表述為:

其中,Hf為位移傳感器增益。

圖1 電液伺服控制系統工作過程Fig.1 Working process of electro-hydraulic servo control system

2 控制系統硬件設計

所提電液伺服控制系統以 MSP單片機為主控器,配以位移傳感器、人機交互單元等外圍電路,組成了控制系統的硬件部分。硬件部分設計框圖如圖2所示。從圖2可見,硬件部分的主控器采用的是MSP430F5529單片機,該單片機具有輕功耗、高精度、計算速度快等特點,其內部具有1個高性能12位模數轉換器,可用于對接收到的位移信號進行處理。人機交互單元采用榮歌RG-XSQ008型LCD觸控顯示屏以及矩陣鍵盤和報警電路組成,榮歌RG-XSQ008觸控顯示屏具有顯示角度廣、靈敏度高等特點。位移量監測單元采用米朗MPS-XS位移傳感器以及信號調理電路組成,米朗MPS-XS位移傳感器具有高精度、抗干擾能力強等特點,信號調理電路的作用是將位移傳感器監測到的位移信號進行濾波與放大,再送入主控器進行處理。執行單元采用伺服放大器與電液伺服閥組成,其中伺服放大器的作用為將主控器發出的控制信號進行放大,以驅動電液伺服閥工作。

整個硬件單元的工作時,首先需要通過LCD觸控顯示屏將標定壓力控制參數輸入到主控器中,然后主控器再將接收到的位移監測量與標定量送入控制策略進行計算,最后根據計算結果送出電液伺服閥的調節信號,從而對液壓進行調整。

圖2 電液伺服控制系統硬件框架Fig.2 Hardware framework of electro-hydraulic servo control system

3 控制系統控制策略設計

控制策略是電液伺服控制系統軟件部分的核心。控制策略的優劣關系到整個系統的控制準確度以及控制效率。PID控制器是一種工業控制常見的控制策略,其原理較為簡單,易于實現。PID控制器的表達式為[9]:

其中,KP、KD、KI分別為比例、微分以及積分系數。

雖然 PID控制器在設定好KP、KD、KI三個系數后具有良好的控制效果,但PID控制器對KP、KD、KI的依賴性較高,而且KP、KD、KI的準確設定需要較復雜的調試過程與較豐富的調試經驗。因此,PID控制器的適應性不強,而且穩定性能不佳。神經網絡算法具有較強的自適應能力,能夠通過學習對KP、KD、KI進行自適應調整。故在此引入神經網絡算法,對PID控制器進行改進,并將改進的PID控制器作為所設計電液伺服控制系統的控制策略。

如圖3所示,神經網絡具有多輸入、多隱層及單輸出的結構,其單輸出表達式為[10]:

利用(5)式求取神經網絡的指標函數:

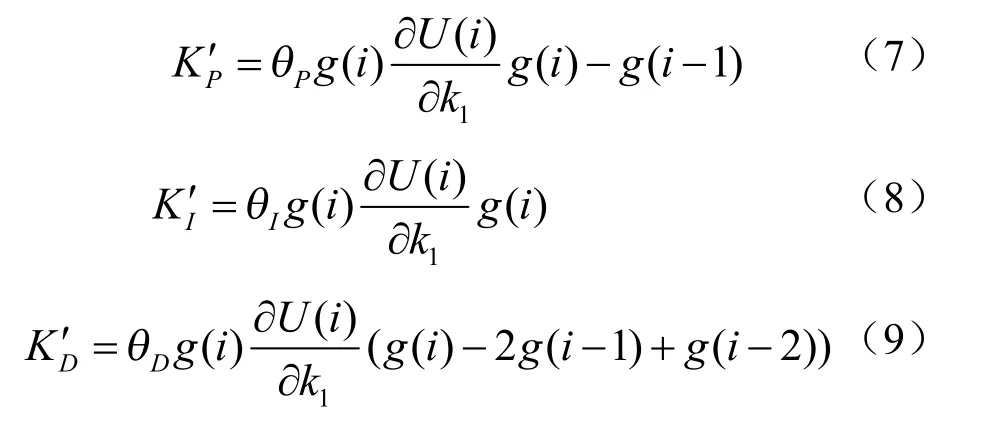

令神經網絡的學習效率為θ,則通過神經網絡對KP、KD、KI進行自適應調整的過程為[11]:

圖3 神經網絡的結構Fig.3 Structure of neural network

4 仿真結果

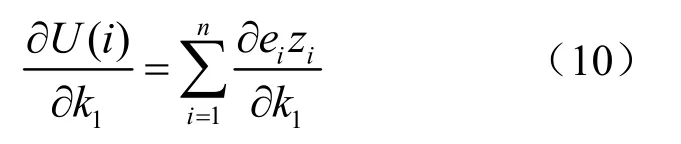

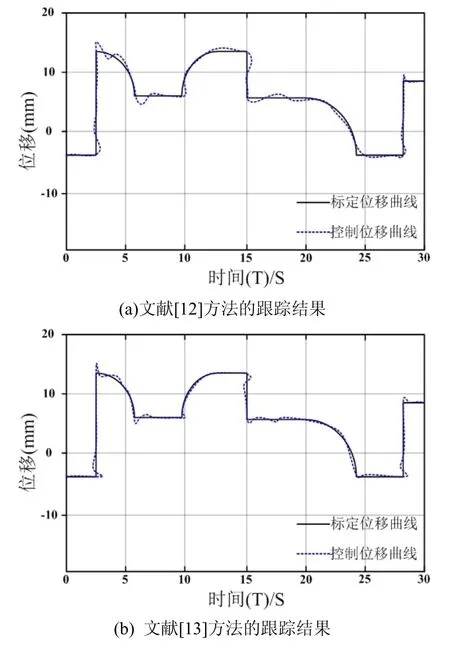

利用Matlab/Simulink軟件,在Intel I5處理器、4GB內存的計算機上進行仿真實驗。實驗中選取文獻[12]與文獻[13]中電液伺服控制方法作為對比。實驗采用目標跟蹤方法,先設定好標定位移曲線,再利用不同方法對標定曲線進行跟蹤,通過跟蹤結果對不同方法的控制性能進行分析。

不同方法的跟蹤結果如圖4和圖5所示。從圖4中可見,三種方法都能夠對標定位移曲線進行跟蹤。將三種方法的控制位移曲線進行對比可見,本文方法的控制位移曲線較對比方法的控制位移曲線波動更小,而且產生超調量時,本文方法能夠更為快速地對超調量進行控制,迅速回歸跟蹤標定位移曲線。文獻[12]方法所得的控制位移曲線波動較為頻繁,而且波動幅度較大,對超調量的控制時間較長,而且準確度較低。文獻[13]方法所得的控制位移曲線波動較文獻[12]方法所得控制位移曲線較小,但其控制位移曲線與標定位移曲線的擬合誤差較大。本文方法所得控制位移曲線較文獻[12]和文獻[13]方法的控制位移曲線波動最小,而且超調幅度也最小,與標定位移曲線的擬合度最高。從圖5可見,三種方法的控制位移曲線較標定位移曲線都有所偏差,但通過對比可見,本文方法的控制位移曲線比對照方法的控制位移曲線更貼合于標定位移曲線,當發生波動時,本文方法能夠更快的調節控制位移曲線趨于標定位移曲線。由此說明,所提方法對液壓伺服系統進行控制時,具有較高的控制準確度與控制效率,而且控制過程較為平穩,能夠較好的控制液壓伺服系統。

圖4 不同方法的跟蹤結果Fig.4 Tracking results of different methods

圖5 不同方法的跟蹤結果Fig.5 Tracking results of different methods

5 結語

本文利用MSP430F5529單片機作為主控器,設計了一種智能化的電液伺服控制系統。該系統在MSP430F5529單片機的基礎上,采用榮歌RG-XSQ008型LCD觸控顯示屏作為人機交互核心部件,利用米朗MPS-XS位移傳感器對電液伺服系統的位移量進行實時監測,構建了所提系統的硬件部分。引入神經網絡算法對PID控制器的比例、微分以及積分系數進行整定,形成改進的PID控制器,并將其作為所提系統的控制策略,以計算標定位移量與實時監測位移量的偏差,指導主控器對電液伺服閥進行控制,從而實現電液伺服系統的控制。通過仿真實驗結果可見,所提方法對電液伺服系統的位移控制精度與控制效率都較高,控制過程較為平穩,可為電液伺服控制系統的進一步研究提供參考。