英國散裂中子源工程材料原位加載衍射實驗高溫樣品環境優化設計*

詹霞 Joe Kelleher 高建波 馬艷玲 初銘強 張書彥 張鵬 Sanjooram Paddea 貢志鋒 侯曉東

1)(東莞材料基因高等理工研究院,東莞 523808)

2)(英國散裂中子源,哈維爾 OX11 0QX)

3)(松山湖材料實驗室,東莞 523808)

4)(中國商飛上海飛機制造有限公司,上海 200436)

5)(英國公開大學材料工程學院,米爾頓凱恩斯 MK7 6AA)

6)(英國考文垂大學未來運輸與城市研究所,考文垂 CV1 5FB)

1 引 言

工程材料衍射譜儀廣泛應用在材料及加工領域,用于研究材料內部微觀結構,如殘余應力、相變、微觀力學等,涉及的行業包括航空航天、軌道交通、核能開發等.為了更準確地研究材料性能,高溫原位實驗樣品環境受到越來越多的關注,資料顯示在中子衍射和同步輻射裝置的工程應用中原位實驗采用紅外加熱型高溫爐較為普遍[1,2].考慮樣品通常較小高溫爐反射罩優先選用橢圓形[3],自1979年Eyer等[4]提出雙橢圓反射罩高溫爐開始,改進型雙橢圓高溫爐[5]、四橢圓高溫爐[6]及六橢圓高溫爐[7]陸續投入應用.英國散裂中子源工程材料衍射譜儀Engin-X采用紅外加熱型四橢圓反射罩高溫爐,最高設計溫度可達1100 ℃,至今已使用十余年[8?10].與Engin-X相似的中子譜儀還包括洛斯阿拉莫斯國家實驗室的SMART[11,12]以及日本散裂中子源的TAKUMI[13,14],前者高溫爐為電阻絲加熱型,后者為紅外加熱型.兩臺中子譜儀均有著良好的實驗應用經驗,SMART電阻絲高溫爐結構復雜價格昂貴,加載條件下樣品最高加熱溫度可達1500 ℃,但在中低溫實驗中高溫爐調試過程復雜且耗時較長; TAKUMI使用鹵素燈管加熱,最高溫度可達1000 ℃.隨著用戶對中子衍射原位實驗提出更高要求,Engin-X現有條件已不能滿足部分合金材料的高溫實驗需求,本文將詳細介紹Engin-X紅外加熱型高溫爐的現狀和優化設計.

2 高溫爐現狀

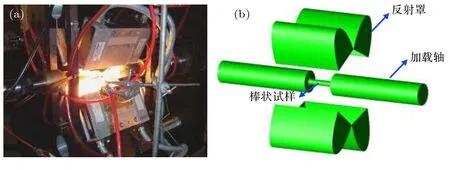

Engin-X紅外加熱型高溫爐中樣品位于高溫爐中心處,上下兩側各有2個加熱單元,每個加熱單元含半橢圓形鋁制外罩及鹵素燈管,鋁罩內層拋光處理增強反射效果.圖1(a)為Engin-X高溫爐加熱單元實物圖[8],圖1(b)為Engin-X高溫爐加熱單元簡化圖.

圖1 (a)Engin-X高溫爐加熱單元實物圖;(b)Engin-X高溫爐加熱單元簡化圖Fig.1.(a)Engin-X furnace heating unit current layout;(b)Engin-X furnace heating unit simplified schematic drawing.

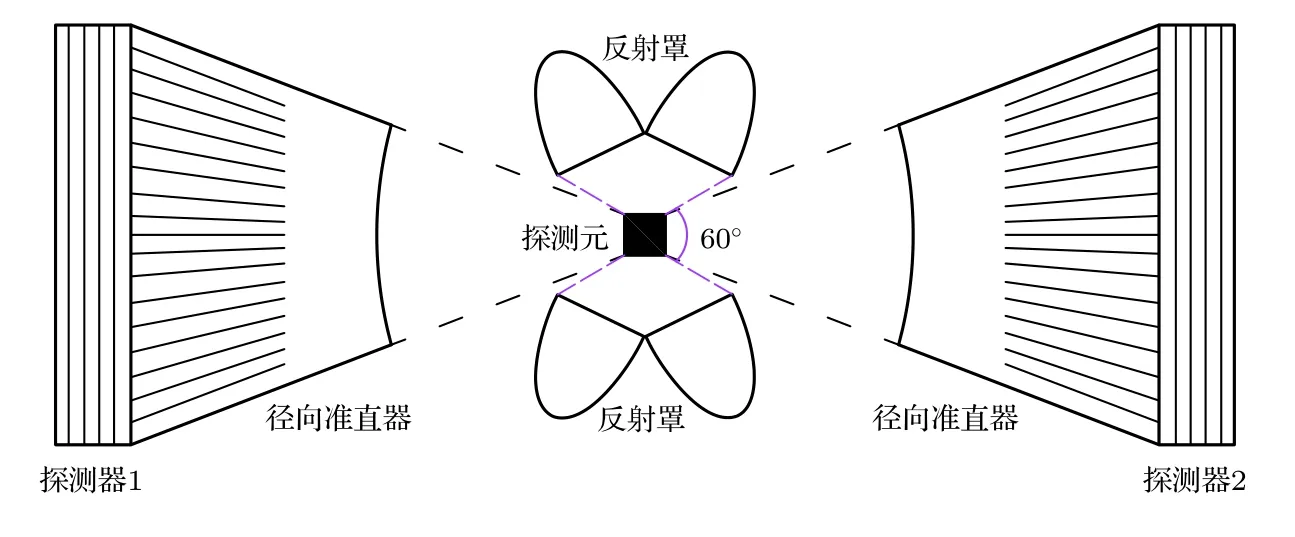

圖2為Engin-X高溫原位實驗設備布置示意圖,共設有兩組中子探測器,以中子入射方向為參考方向(垂直紙面向內),探測器分別位于 ± 90°位置,探測器在垂直方向覆蓋范圍為 ± 21°[15],故要求高溫爐半橢圓反射罩需為衍射中子預留至少42°的衍射覆蓋角,Engin-X實際留有約60°的衍射覆蓋角,整套加熱裝置由PRECISION CONTROL SYSTEMS公司研制[16].為進一步提升加熱溫度,本文從反射罩結構、布局、反射涂層以及衍射覆蓋角等方面著手優化設計.

圖2 Engin-X高溫原位實驗設備布置示意圖Fig.2.Engin-X setup for in-situ high temperature experiments.

3 高溫爐結構優化和模擬

3.1 反射罩結構設計

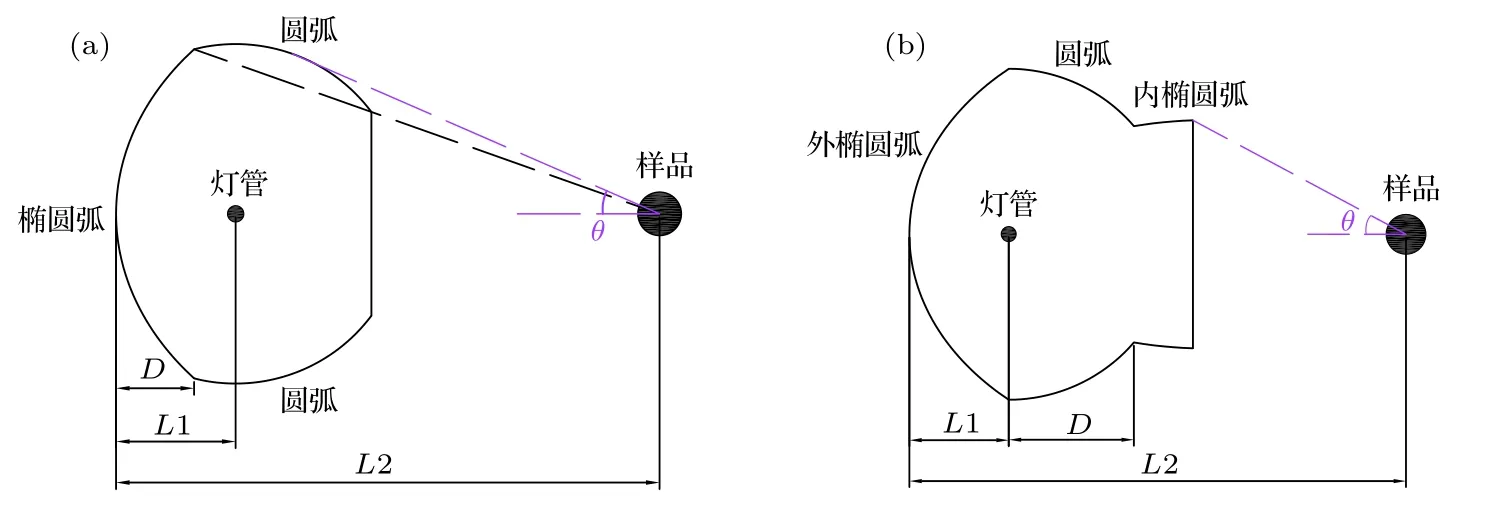

采用兩種結構設計,橢圓-圓組合反射罩和橢圓-圓-橢圓組合反射罩,相似的幾何設計理念在專利“一種基于雙反射罩的均勻照明系統”中也有體現[17].橢圓-圓組合反射罩及其幾何特征如圖3(a)所示,燈管位于橢圓第一焦點處,樣品位于橢圓第二焦點處,并以燈管中心為圓心、燈管至橢圓弧邊緣點距離為半徑作兩段對稱圓弧,同時滿足橢圓弧邊緣點、圓弧邊緣點和樣品中心點三點共線以實現較優光線出射量.要確定橢圓-圓組合反射罩的最優形狀,需要設定四個變量,包括橢圓第一焦距L1、第二焦距L2、橢圓弧深度D以及切線夾角q,對反射罩幾何形狀進行設定.Engin-X現有高溫爐衍射覆蓋角可由60°縮小至55°,對四反射罩布局而言,可推算出q取值應為(180??55??4×3?)÷4=28.25°,此處的3°為考慮的反射罩厚度.

圖3 (a)橢圓–圓組合反射罩幾何關系圖;(b)橢圓–圓–橢圓組合反射罩幾何關系圖Fig.3.(a)Combined ellipse-sphere reflector geometrical layout;(b)combined ellipse-sphere-ellipse reflector geometrical layout.

橢圓-圓-橢圓組合反射罩及其幾何特征如圖3(b)所示,外橢圓第一焦點與內橢圓第一焦點重合,外橢圓第二焦點與內橢圓第二焦點重合; 燈管位于第一焦點處,樣品位于第二焦點處; 以燈管中心為圓心、燈管至外橢圓弧邊緣點距離為半徑作兩段對稱圓弧,該圓弧再分別與內橢圓弧相交.要確定橢圓-圓-橢圓組合反射罩的最優形狀,需要設定四個變量,包括外橢圓第一焦距L1、第二焦距L2、圓弧深度D以及連線夾角q,對反射罩幾何形狀進行設定,此處q值為28.25°,與橢圓-圓組合反射罩布局保持一致.

3.2 光線聚焦模擬計算

模擬計算采用的TracePro程序是一款普遍用于照明系統、光學分析、輻射度分析及光度分析的光學仿真軟件,具體地,對加熱爐組件進行三維建模,設定光源參數如功率、光譜分布、光線數量等,定義各部件性能參數包括材料、表面特性等,以樣品為研究對象,軟件可追跡到達樣品表面的光源直射光線、反射光線的數量和光譜分布,再結合樣品材料特性計算出可吸收的熱輻射能量,即稱為樣品吸收能量.模擬運用Macro Language進行設定,可追跡加熱爐三維模型動態變化過程中樣品處的光線聚焦效果,確定樣品最優吸收能量.模擬時除反射罩截面形狀改變、反射罩內層鍍金以外,部件其他性能參數和幾何尺寸均與Engin-X現有高溫爐實際情況保持一致,具體參數見表1.高溫爐通常選用短波光鹵素燈管對金屬樣品進行熱輻射加熱,集中在近紅外波段,該波段范圍內鍍金層有更好的反射效率[18,19],也在其他加熱裝置反射罩上得到了應用[6,7,20].

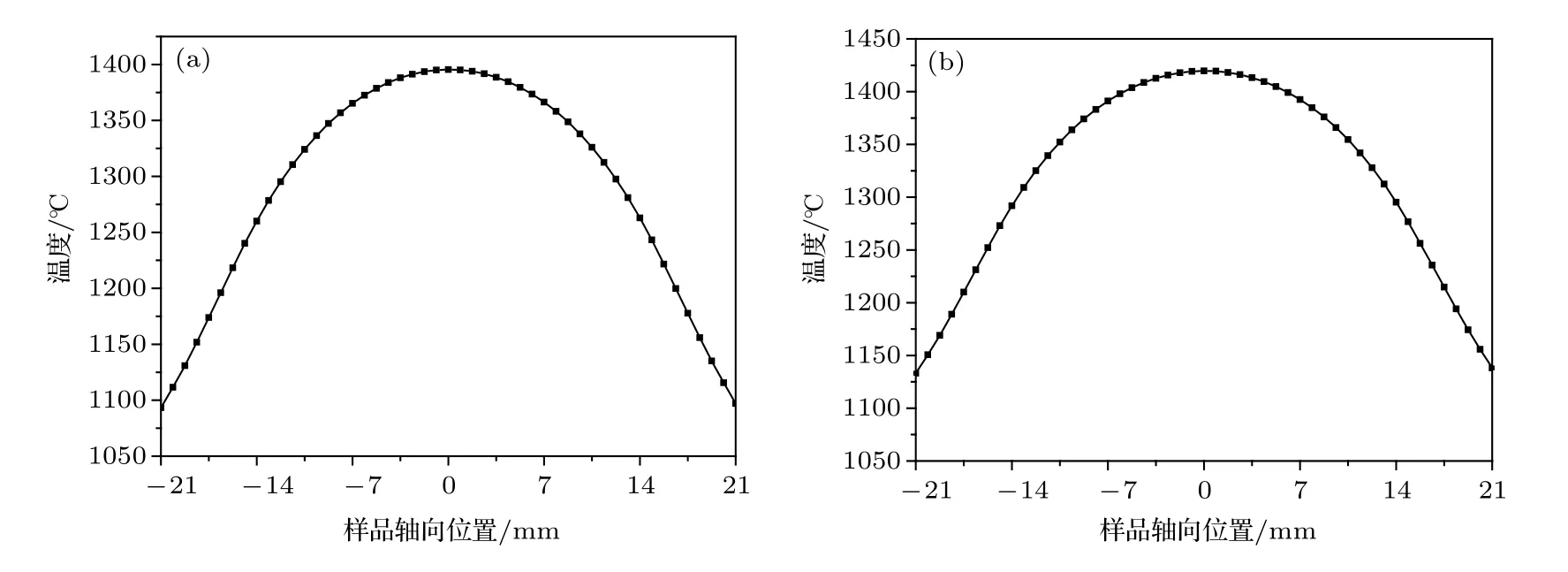

表1 TracePro模擬中高溫爐各部件參數設定Table 1.Parameters of furnace components in TracePro simulation.

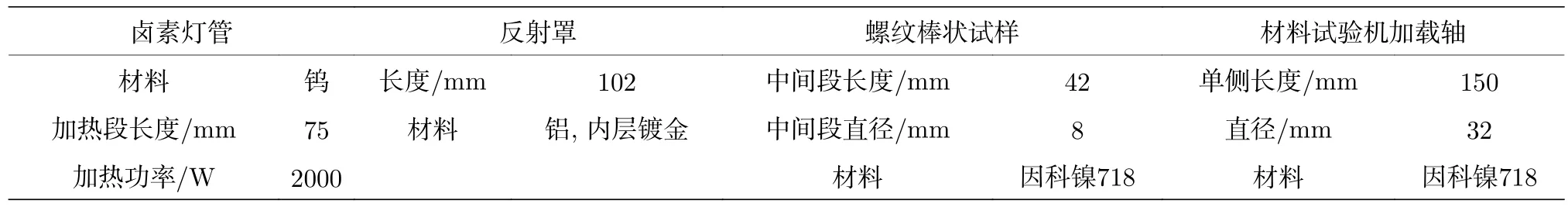

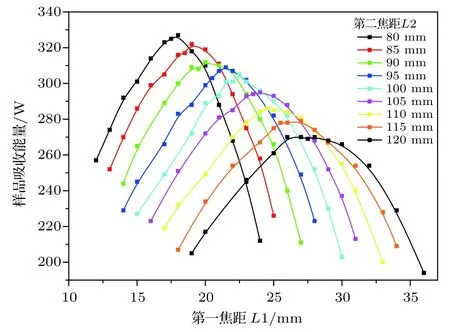

橢圓-圓組合反射罩L1,L2取值不同反射罩形狀各異,從而導致樣品加熱效果不同,Engin-X現有高溫爐中橢圓第二焦距為100 mm,為匹配相同樣品臺尺寸,優化模擬中L2擬定在80—120 mm的范圍.結果如圖4所示,整體而言L2值越小樣品吸收能量越多,當L2為定值時,樣品吸收能量隨著L1值的變化先增大后減小.取出各曲線最優值并擬合,結果見圖5(a)中的紅線,此曲線即為樣品最優能量吸收曲線,任一L2值對應一個最優反射罩形狀.為了進一步驗證最優反射罩形狀的內在幾何關系,增加了一組模擬對比,即限定橢圓弧深度與L1值相等并稱之為臨界形狀,模擬結果見圖5(a)中的黑線.對比可知,臨界形狀和最優形狀的樣品能量吸收非常接近,即表明當橢圓弧深度剛好取到第一焦點或附近時可使加熱單元實現最優聚光效果,達到樣品的最高加熱溫度,與Engin-X現有高溫爐模擬結果相比,樣品最大能量吸收可提高72%.在上下反射罩之間增加鋁制擋板,靠樣品側內表面進行拋光處理,可進一步增加反射到樣品的光線數量,尤其可以增加到達樣品兩端加載軸的光線數量,兩者均有利于樣品溫度的提升.在四周(軸向兩端和側向兩端)增加擋板后增強效果明顯,但實驗時通常在側向兩端預留中子散射窗口以減少中子強度損失同時實現觀測目的,以兩側各設置一半面積擋板為例,此時樣品最大能量吸收可提升109%.

圖4 橢圓–圓組合反射罩下樣品能量吸收模擬結果Fig.4.Sample energy absorption mounted by combined ellipse-sphere reflector.

圖5 (a)橢圓–圓組合反射罩下樣品能量吸收對比;(b)橢圓–圓組合反射罩和橢圓–圓–橢圓組合反射罩下樣品最優能量吸收對比Fig.5.(a)Sample energy absorption comparison under combined ellipse-sphere reflector;(b)sample energy absorption comparison between optimized ellipse-sphere and optimized ellipse-sphere-ellipse reflector.

參考橢圓-圓模擬結果,可以假定橢圓-圓-橢圓組合反射罩中外橢圓弧深度與第一焦距L1值相等,TracePro模擬橢圓-圓-橢圓結構下的最優能量吸收結果如圖5(b)(粉線)所示,整體變化趨勢與橢圓-圓組合反射罩模擬結果類似但樣品的能量吸收略優10%,增加相同設置的反射擋板后較橢圓-圓組合反射罩擋板模型提升了6%.

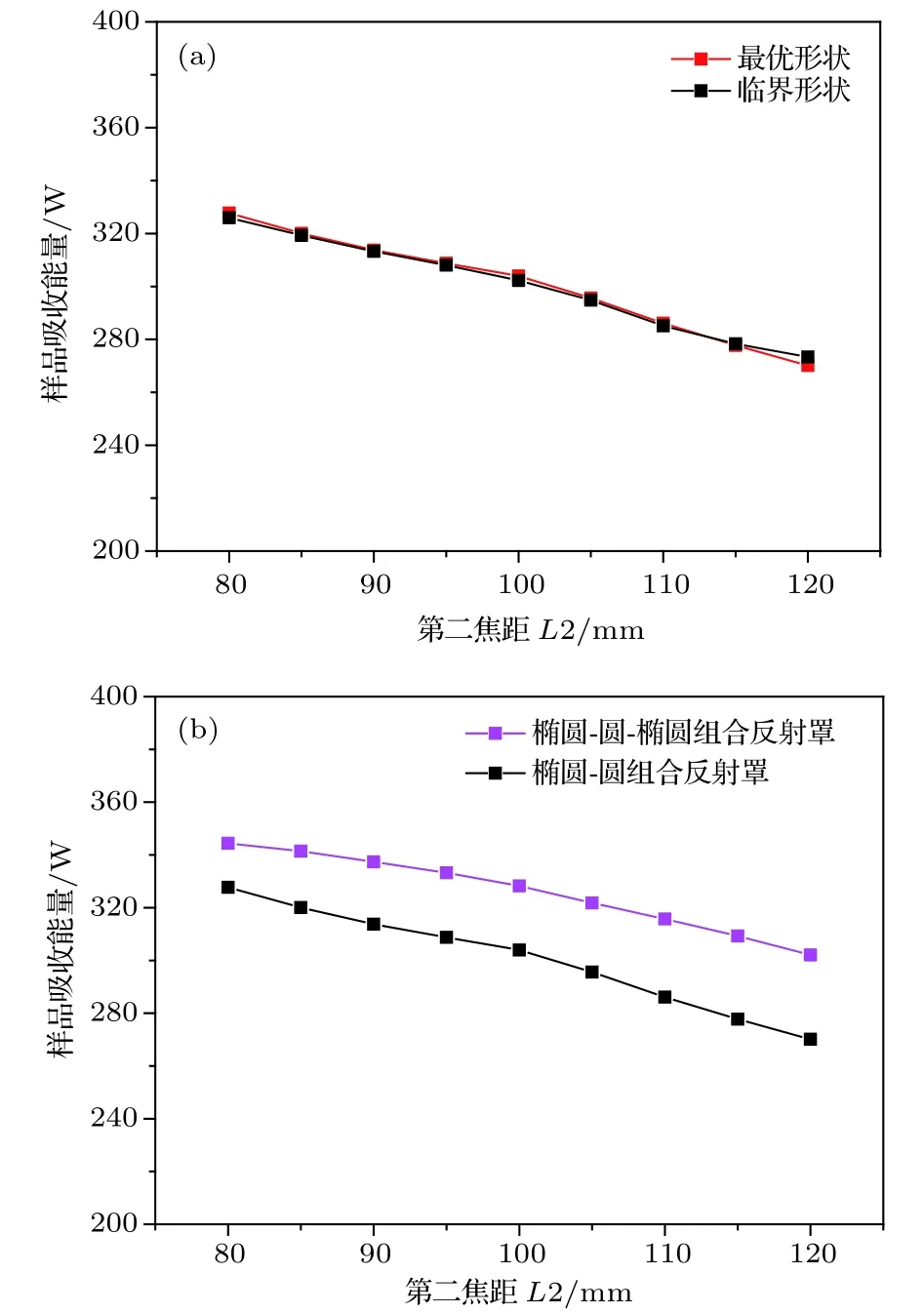

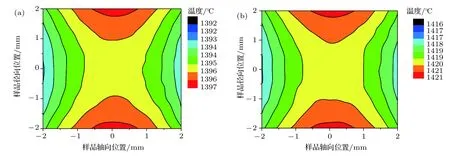

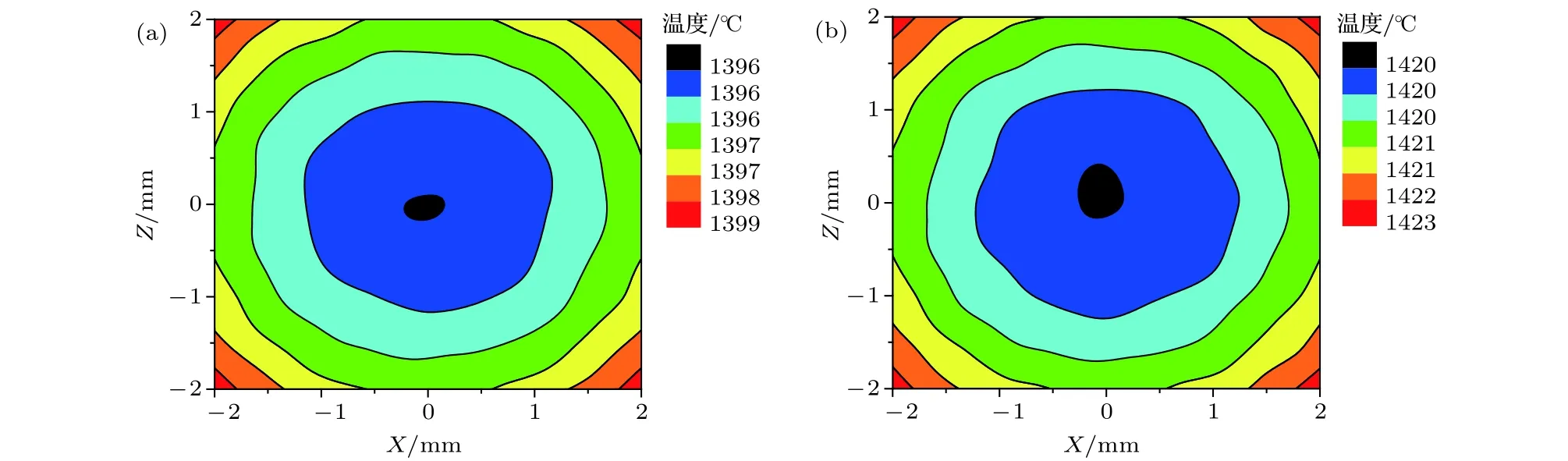

4 高溫爐溫度場模擬計算

采用ANSYS軟件對橢圓-圓組合反射罩結構的高溫爐溫度場進行熱模擬計算,模擬計算的加熱單元幾何結構與TracePro中光路模擬結構保持一致,TracePro模擬計算得到的樣品吸收能量值同時作為輸入參數代入熱計算.選用的標準棒狀試樣中間段長度42 mm(螺紋段除外)、直徑8 mm,僅考慮反射罩單一結構優化,此時試樣最高加熱溫度可達1291 ℃; 從應用角度考慮,參照上文軸向、側向擋板設置方案進行分析,試樣中軸線溫度分布見圖6(a),溫度從中心往軸向兩側逐漸降低.中子衍射實驗試樣的取樣大小典型值為4 mm × 4 mm ×4 mm的立方體,為了進一步研究取樣范圍內的溫度分布,選取棒狀試樣中心位置4 mm × 4 mm ×4 mm的體積元并沿著試樣軸向、徑向各截取中心面,相應的溫度分布分別見圖7(a)和圖8(a).從兩個橫截面溫度分布可以看出,選取的體積元內溫度差可控制在5 ℃以內,最高溫度約為1399 ℃,且從表面到中心逐漸降低.

橢圓-圓-橢圓組合反射罩結構高溫爐溫度場熱模擬計算同樣選取棒狀試樣中心位置4 mm ×4 mm × 4 mm的體積元.僅考慮反射罩單一結構優化,此時試樣最高加熱溫度可達1317 ℃,設置相同擋板后,模擬結果如圖6(b)、圖7(b)和圖8(b)所示.結果表明,溫度差仍控制在5 ℃以內,最高溫度約為1423 ℃.

圖6 熱模擬中棒狀試樣在(a)橢圓–圓組合反射罩下和(b)橢圓–圓–橢圓組合反射罩下中軸線的溫度分布Fig.6.Simulated central axial temperature distribution of screw-threaded sample under(a)ellipse-sphere reflector and(b)ellipsesphere-ellipse reflector.

圖7 熱模擬中棒狀試樣中心處4 mm × 4 mm × 4 mm體積元在(a)橢圓–圓組合反射罩下和(b)橢圓–圓–橢圓組合反射罩下軸向橫截面溫度分布Fig.7.4 mm × 4 mm × 4 mm gauge volume simulated axial cross-section temperature distribution of screw-threaded sample under(a)ellipse-sphere reflector and(b)ellipse-sphere-ellipse reflector.

圖8 棒狀試樣中心處4 mm × 4 mm × 4 mm體積元在(a)橢圓–圓組合反射罩下和(b)橢圓–圓–橢圓組合反射罩下徑向橫截面溫度分布Fig.8.4 mm × 4 mm × 4 mm gauge volume simulated radial cross-section temperature distribution of screw-threaded sample under(a)ellipse-sphere reflector and(b)ellipse-sphere-ellipse reflector.

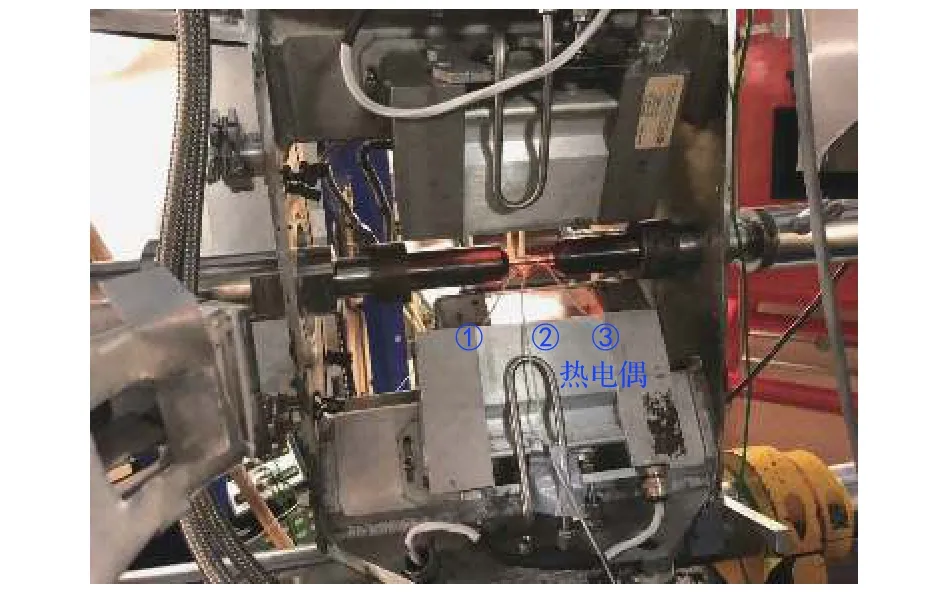

5 高溫爐溫度場實驗驗證

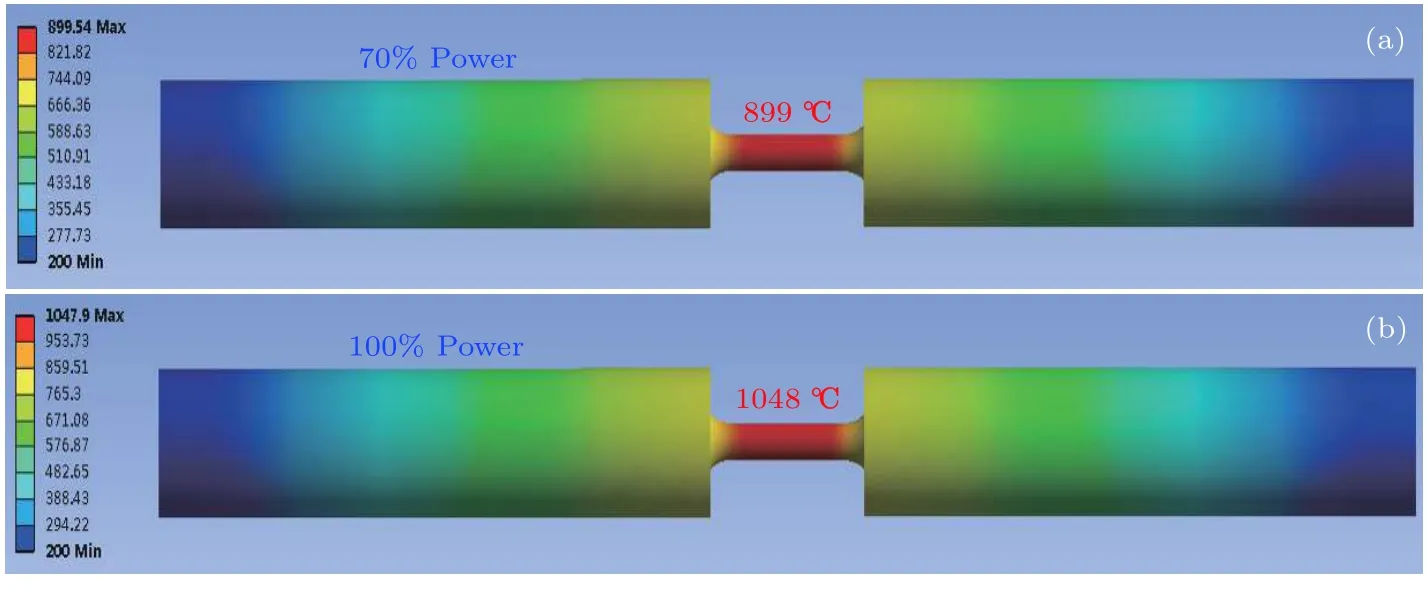

為驗證模擬計算的準確性,在Engin-X中子譜儀上完成高溫拉伸實驗: 直徑8 mm因科鎳棒狀試樣,k型熱電偶,空氣氛圍,在燈管70%功率下試樣最高溫度達到860 ℃,100%功率下最高溫度達到1003 ℃.圖9為試樣加熱階段實物圖展示,中心和兩側共設有3個熱電偶.

用上文中提及的思路,對現有高溫爐進行光線聚焦和溫度場的模擬計算,設置相同參數(含高溫爐形狀、燈管、反射層、夾具、試樣等)后,得到如圖10所示的結果.可以看出,70%加熱功率下試樣最高加熱溫度可達899 ℃,100%加熱功率下試樣最高加熱溫度可達1048 ℃.考慮到現有高溫爐裝置在中子譜儀上已使用10余年,存在焦點對中略有錯位,反射罩反射層質量略有下降等原因,所以實驗測量值比理論模擬值略低一些,總體而言實驗與模擬結果基本一致,驗證了模擬思路和方法的可行性.

結合上一章節模擬結果分析,僅考慮反射罩單一結構優化,橢圓–圓組合反射罩比現有半橢圓反射罩使樣品最高加熱溫度從1048 ℃提高到1291 ℃,橢圓-圓-橢圓組合反射罩則提高到1317 ℃,優化結果較為明顯.

圖9 高溫拉伸實驗試樣加熱階段實物圖Fig.9.Sample heating process in high temperature tensile test.

圖10 熱模擬中棒狀試樣在(a)70%加熱功率和(b)100%加熱功率下的溫度分布Fig.10.Simulated temperature distribution of screw-threaded sample under(a)70% heating power and(b)100% heating power.

6 結 論

英國散裂中子源工程材料衍射譜儀Engin-X通過優化原位加載衍射實驗樣品環境中紅外加熱型高溫爐反射罩形狀、布局、反射涂層,以及合理設置反射擋板等措施實現更優的光線聚焦效果,樣品最高加熱溫度可以達到1400 ℃,制造周期短經濟性良好且安裝調試簡便.在其他參數相同的前提下,橢圓–圓–橢圓組合反射罩相對橢圓–圓組合反射罩的光線聚焦效果略優,樣品加熱溫度約高20 ℃,但該結構使得樣品操作空間變小,考慮更換及維護的便利性,橢圓–圓組合反射罩優勢更明顯,下一步將完成反射罩制造并安裝于Engin-X樣品臺進行實驗驗證.該優化設計有望拓展Engin-X中子衍射技術在材料研究領域的應用,同時也為中國散裂中子源工程材料衍射譜儀樣品環境設計提供借鑒經驗.