水捕集回收干燥冷卻機(DC)首層廢熱工藝分析

溫小榮,袁 媛,管 磊,梁椿松

(邁安德集團有限公司,江蘇 揚州 225127)

降低蒸汽消耗是降低生產成本的關鍵出發點,如何降低油料浸出車間蒸汽消耗一直是廣大科學研究者、工程技術人員和生產企業的研究熱點。各種先進的研究方法被應用于浸出車間節能換熱,如“夾點分析”,通過“夾點分析”,浸出車間熱能回收率已達到最大回收潛力的96%[1]。新的節能技術,如蒸汽冷凝水先進空氣加熱器節能換熱后進閃蒸罐,冷凝水閃蒸汽作為直接汽通入蒸脫機(DT),浸出車間冷凝水輸送至預處理車間給進調質塔的大豆預熱,汽提塔氣相與熱水換熱后給大豆原料預熱等,已經被越來越多的新建油廠應用,已建油廠也在不斷進行改造,旨在最大限度地降低蒸汽消耗。

浸出車間干燥冷卻機(DC)首層熱風溫度通常為68~76℃,雖然其品質較低(含75%以上的空氣,傳熱系數低),但量大,并含有20%左右的水蒸氣(水蒸氣冷凝可釋放出潛熱),具有一定的回收價值。目前,多數油廠未將DC首層熱風利用,而是直接排空,造成能源浪費,也有越來越多企業意識到這個問題,積極增加廢熱回收工藝管線和設備。

為實現DC首層廢熱利用,目前有兩種工業化工藝路線:一種是DC首層熱風直接與進風機空氣進行風-風換熱,空氣在進風機前被加熱,節約了后續加熱蒸汽消耗。這種熱能利用方式優點是空氣可被加熱至更高的溫度,當DC首層熱風溫度為74℃時,可將空氣加熱至68~70℃,缺點是需要配置的風-風換熱器面積大,且DC熱風中攜帶的粕沫容易附著在換熱面上,造成污垢系數增大,換熱效率下降。另一種DC首層廢熱利用工藝為水捕集熱量回收,在熱風和水的逆流接觸過程中將水進行加熱,加熱后的水再給進風機前的冷風加熱。這種工藝的優點在于,在水捕集廢熱的過程中,把廢汽中的粕沫也捕集下來,既有節能的作用,也達到了環保的效果。

本文介紹了水捕集回收DC首層廢熱的工藝流程,討論了水捕集DC首層廢熱工藝設計中,如何計算確定空氣的量,廢汽的組成及物性參數。利用ProII對整個系統的物料與熱量平衡進行模擬,并對其經濟性進行了分析。

1 水捕集回收DC首層出口熱風工藝流程

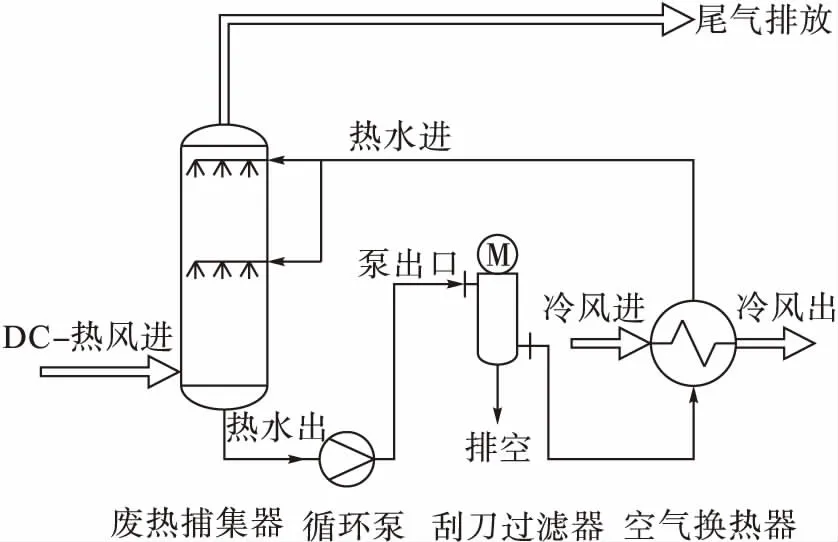

水捕集回收DC首層廢熱工藝流程如圖1所示。從圖1可以看出,DC首層熱風經過剎克龍后進入廢熱捕集器,廢汽從捕集器底部通入,水從捕集器上部噴入,二者實現逆流混合接觸,實現傳質換熱。廢汽中一部分水蒸氣冷凝下來,水被加熱至70℃左右,然后熱水用循環泵輸送至空氣換熱器,在空氣換熱器中給進風機前的冷風加熱。冷風被加熱至62~68 ℃后進入干燥風機,作為DC干燥層的干燥熱風,從而節約了干燥風機后冷風被加熱的蒸汽量。在循環泵與空氣換熱器之間一般設計一個刮刀過濾器,用于除去捕集下來的粕沫,減緩廢熱捕集器和空氣換熱器的結垢。

圖1 水捕集回收DC首層廢熱工藝流程

2 水捕集回收DC首層出口熱風工藝參數及設計

2.1 DC首層熱風空氣流量

在干燥冷卻過程中,空氣在料層的速度控制為14~21 m/min,穿過料層的壓降為2 000~3 000 Pa。總風量根據產量確定,通常每加工1 kg大豆,需要0.8~1 m3空氣(取0.8 m3/kg)。對于加工量為5 000 t/d的大豆浸出車間,需要配置風機的總風量為5 000/24×1 000×0.8=166 667(m3/h),通常設計兩個風機,一個熱風風機,一個冷風風機,每個風機風量選90 000 m3/h,風壓7 000~7 500 Pa(表壓)。DC干燥冷卻共6層,每層風量30 000 m3/h(25℃,密度1.18 kg/m3)。

2.2 DC首層出口熱風水蒸氣含量

大豆濕粕在脫溶過程中,預脫層利用間接蒸汽加熱,溫度維持在68℃左右;進入混脫層,大量水蒸氣冷凝,使粕溫度由68℃升高至100℃,粕水分增加至17%~21%;從混脫層首層至直接汽層,粕溫度由100℃升至105~110℃,水分降低1%左右,即進入DC首層粕水分為16%~20%(計算時取19%)。

DC作用主要是對粕進行干燥冷卻,濕粕與空氣在DC干燥冷卻層進行逆流換熱,將水分由19%降至12.5%左右,即帶走6.5%左右的水分。其中,絕大多數水分是在DC的首層被帶走的(取5%,即水分由19%降至14%)。取大豆原料含油20%、水分12%,5 000 t/d大豆加工生產線粕干基量(理論值)為5 000/24×(100%-20%-12%)=141.7 (t/h)。DC首層熱風帶走的水分為141.7/(100%-19%)×19%-141.7/(100%-14%)×14%=33.2-23.1=10.1(t/h)=10 100(kg/h)。

DC首層熱風中水蒸氣含量為:10 100/(10 100+1.18×30 000)=22.2%,絕對濕度H=10 100/(30 000×1.18)=0.29(kg/kg)。DC首層熱風溫度為74℃左右,查空氣性質表可知,74℃空氣飽和濕度為0.36 kg/kg,則相對濕度φ=絕對濕度/飽和濕度=0.29/0.36=80.6%。

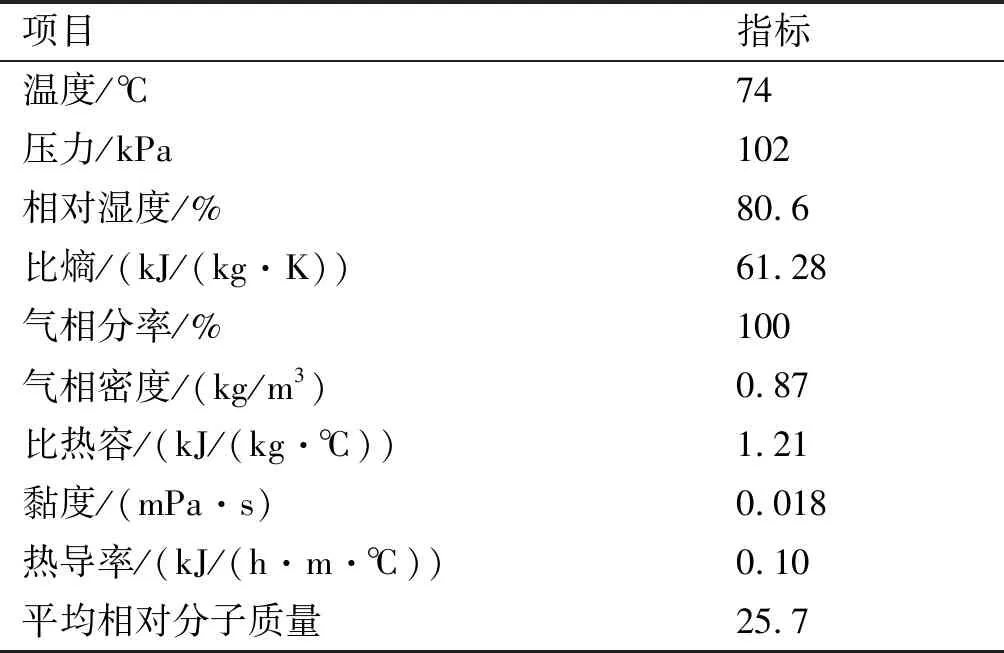

2.3 DC首層出口熱風物性參數

表1為DC首層出口熱風物性參數表,其中溫度和壓力為通過現場生產調試時測定,相對濕度計算所得。其他參數利用軟件Exchanger Design & Rating(EDR)中B-JAC數據包查詢所得,氣液計算方法采用Soave-Redlich-Kwong。

表1 DC首層出口熱風物性參數

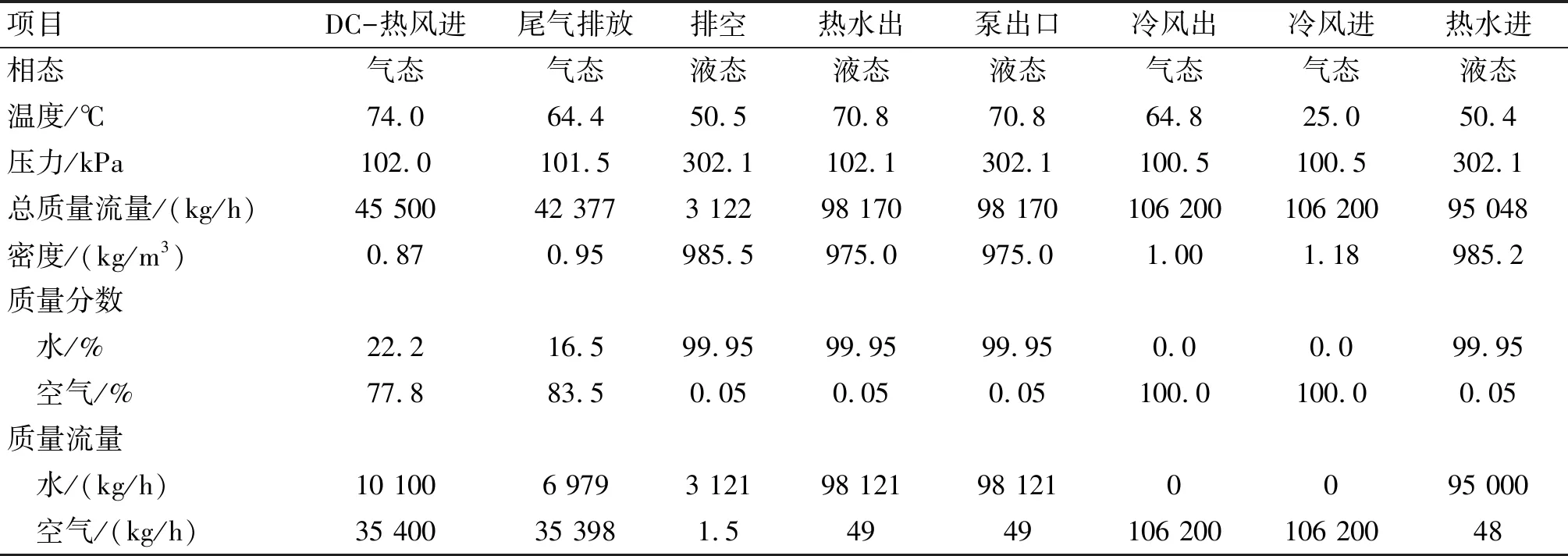

2.4 DC首層廢熱回收系統物料與熱量平衡

以5 000 t/d大豆浸出為例,廢汽總流量為空氣流量與水蒸氣的總和,即30 000×1.18+10 100=45 500(kg/h),取液氣比為2.0,則噴淋量為2.0×45 500=91 000(kg/h),選100 m3/h的循環泵。廢熱捕集器可采用板塔、格柵板填料塔或散裝填料塔,通常空塔氣速可設計2 m/s左右,設計時要考慮塔的壓降,合理控制在800 Pa以下。

空氣換熱器宜采用翅片式,水走管內,空氣走管外。翅片換熱器設計時,熱側進口溫度與冷側出口溫度控制在4~8℃,迎風面氣速宜控制在3~5 m/s,冷側(翅片側)壓降宜控制在500 Pa以下。

采用化工模擬軟件ProII對5 000 t/d大豆浸出車間DC廢熱回收系統進行模擬,物性方法采用SRK,整個模擬流程圖如圖1所示,物流名稱也與圖1一致,模擬結果如表2所示。由表2可以看出,74℃的DC首層出口廢汽可將水加熱至70.8℃,然后70.8℃的水可將進風機前空氣加熱至64.8℃。

表2 DC首層廢熱回收系統物料與熱量平衡

3 水捕集回收DC首層廢熱經濟性分析

以5 000 t/d大豆浸出車間水捕集系統為例,冷風風機風量為90 000 m3/h,密度1.18 kg/m3,比熱容為1 kJ/(kg·℃)。設定室外溫度為25℃,由表2可知溫度可升至64.8℃,獲取總能量為Q1=1.18×90 000×1×(64.8-25)=4 227(MJ/h),折算成表壓0.8 MPa,蒸汽潛熱2 031 kJ/kg,蒸汽量為4 227×1 000/2 031=2 081(kg/h),考慮到增加捕集器后由于阻力增加導致風量下降,以及過程中熱量損耗,實際節約蒸汽量按理論節約量的75%計算。即5 000 t/d大豆加工線增加水捕集系統可節約蒸汽2 081×75%=1 561(kg/h)。折算成噸大豆節約蒸汽量為7.5 kg。按照蒸汽220元/t計算,每噸大豆可節約加工成本1.65元,每日節約成本8 250元,以年開工300 d計算,年節約加工成本248萬元。

4 結 語

通過水捕集回收DC首層廢熱用于干燥風機空氣加熱,對節約浸出車間總蒸汽消耗具有明顯的效果,特別是對于2 000 t/d以上的大豆加工項目。同時,水捕集過程中將廢汽中粕沫捕集下來,降低尾氣中粉末的排放量,對保護環境具有重要意義。