基于風險的石化裝置失效頻率評估技術應用研究

張德全

(中國石化安全監管局,北京 100728)

0 引言

在石油化工裝置運行周期中,裝置工藝單元失效率呈現浴盆曲線(Bathtub Curve),在其所描述的“耗損失效期”,裝置工藝單元的失效風險逐漸呈現“集中化”的特征,這會直接導致過程安全風險的提高,安全隱患的增加。

根據裝置單元的反應工藝、介質的物化屬性、運行環境等參數,可以量化計算在役裝置工藝單元的失效頻率,評估裝置工藝單元失效產生泄漏火災爆炸的發生概率,但受介質成分的復雜性、運行環境的不確定性等因素影響,會使得計算失效率多為通用頻率或評估結果較為保守,與真實工況存在一定偏差,因此需要再對影響失效率的主要因素進行有針對性的修正,消減偏差,保證在役石油化工裝置失效風險量化評估的科學性與實用性。

1 我國在役石油化工裝置安全運行現狀

1.1 在役石油化工裝置可靠性運行現狀

隨著石油石化行業裝置操作和維護管理技術水平的不斷提升,目前我國石化生產裝置的運行周期從最初的1年一修,到3年2修,直至目前的4年一修或5年一修,與國外石化裝置4~6年的運行周期逐漸靠近,但關鍵性的支撐技術較國外還有一定差距。加之近年我國進口原油比例提高,物料含硫量增加,酸值不斷升高[1,2],這些因素將加劇設備裝置的腐蝕風險。

相對裝置運行可靠性風險的提升,我國石化裝置的檢維修技術較為滯后。首先,不同企業、不同地域缺乏統一的裝置檢修技術標準;其次,檢修作業過程中很多操作人員缺乏專業的檢修技術和安全知識,大多是憑借經驗開展檢修作業,對于裝置整體的穩定運行會造成很大的影響;第三,我國大多數企業對于裝置設備設施的檢測是定期的,對于檢測周期內的問題隱患,無法及時發現,再加上作業過程中的工作疏忽,就會促使裝置設備的隱患不易被發現,對裝置工藝單元失效頻率和后果嚴重度都會產生不利影響[3,4]。

1.2 國內石化裝置安全風險檢驗評估技術

目前國內外通用的風險檢驗評估技術是由美國石油協會(API)在上世紀90年代推出的RBI技術(Risk-Based Inspection),該項技術是通過研判對象裝置和設備部件的失效機理、工藝環境和檢驗周期、檢驗有效性等情況,對裝置工藝單元的基礎失效頻率有針對性的量化修正,為科學合理評估裝置運行風險、延長裝置運轉的周期提供科學的決策支持。根據國外大型石化公司的應用經驗,采用RBI技術后,一般可減少裝置檢修和維護費用15%~40%[5](檢維修費用一般占裝置工藝單元整個壽命周期的30%左右)。

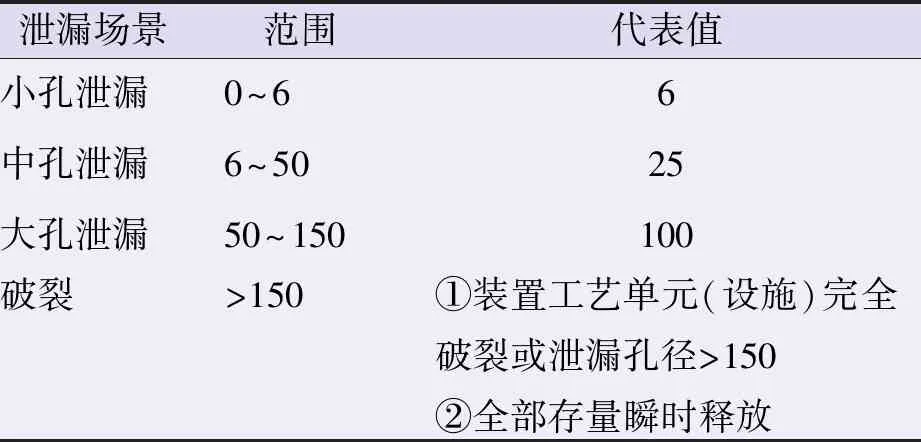

2 裝置通用失效頻率計算

a)失效場景的初步評估。失效場景可以結合PID圖中的工藝單元的特性,根據裝置工藝單元失效時工藝前后所能關斷或緊急切斷的閥門位置,劃分裝置工藝單元的失效單元,作為裝置工藝單元基礎失效評估單元;在此基礎上,再根據泄漏孔徑大小,具體可以分為幾類有代表性的泄漏場景。

表1 代表性泄漏場景孔徑 mm

根據泄漏孔徑與泄漏時間(破裂場景主要考慮泄漏量),能夠對基礎評估單元的探測和緊急切斷系統動作以及人員響應的時間進行初步評估計算。

b)裝置工藝單元失效頻率計算。根據裝置工藝單元基礎失效評估單元的劃分情況,可以進一步細分評估單元的裝置工藝單元種類,如壓力容器、工藝管線、閥門、法蘭和泵等;其次,對不同裝置工藝單元的數量、輸送介質、工藝運行環境等進行統計分析;根據輸送介質分類進行失效頻率的計算[6]。

F初始=A×dc(1+mDk)

(1)

式中:d——泄漏孔徑,mm;

D——裝置工藝單元連接管線的管徑,mm;

A、c、m、k——常數。

3 多因素耦合修正評估模型

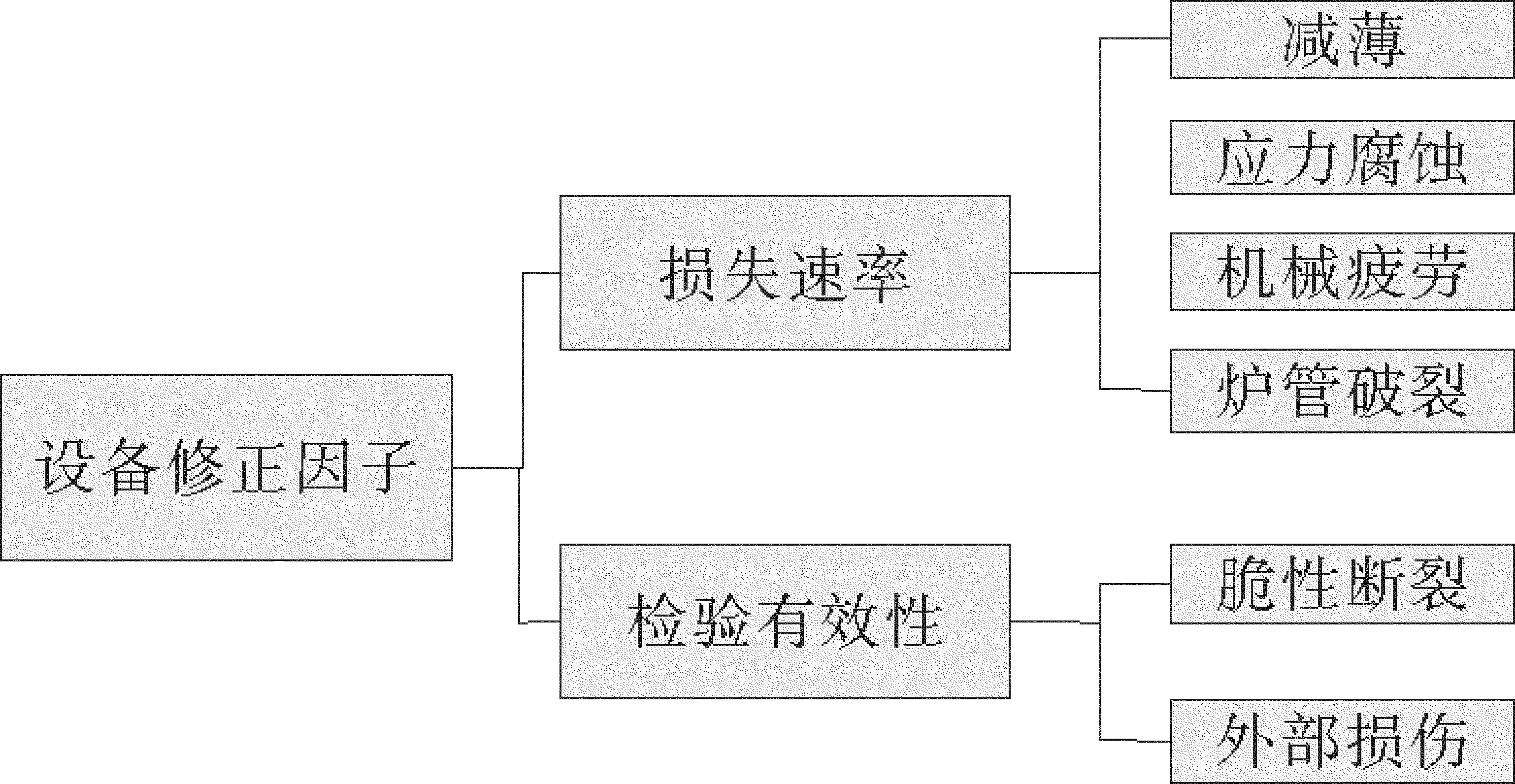

3.1 致因機理模型

該模型主要從腐蝕泄漏角度出發,如減薄、酸性水腐蝕、CO2腐蝕等。各個因素下所包含的具體計算要素如圖1所示。

圖1 裝置工藝單元修正因子計算體系

根據不同致因機理,對其建立不同的破壞因子計算模型進行量化計算,得到該裝置總體修正得分。以減薄模型為例,進行論述[5]。

(2)

FIP——取2;

FDL——管段檢測因子;

FWD——常壓罐焊接檢測因子;

FAM——常壓罐維護因子;

FSM——常壓罐沉降因子;

FOM——在線監測有效性因子。

(3)

式中:a——裝置運行壽命,a;

r——裝置腐蝕速率,mm/a;

t——裝置最新一次測厚值,mm。

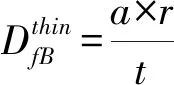

此外,對于FOM的計算,需要根據裝置日常檢驗的有效性和檢驗周期進行半定量的分析。根據裝置檢驗方式和完成度,可以對裝置各設備檢驗有效性進行半定量的等級劃分,參見表2。

表2 檢驗有效性分類[8]

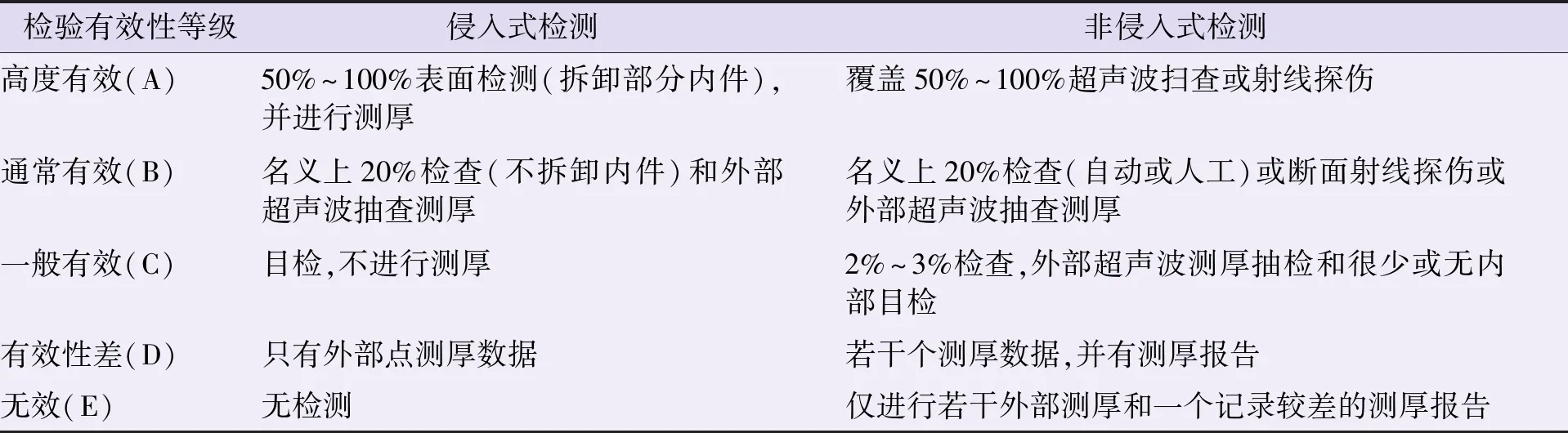

考慮到裝置某設備損傷速率較大或檢驗有效性差時,總體得分可能會很高,故設計以下規則換算,得到裝置工藝單元修正因子FE。如表3所示。

表3 裝置工藝單元修正因子換算規則

根據裝置失效頻率的計算公式,帶入裝置修正因子FE:

F致因=F初始×FE

(4)

可以得到裝置在致因機理下的失效風險值,進而初步量化對象裝置可靠性的安全運行水平。

3.2 點火概率修正模型

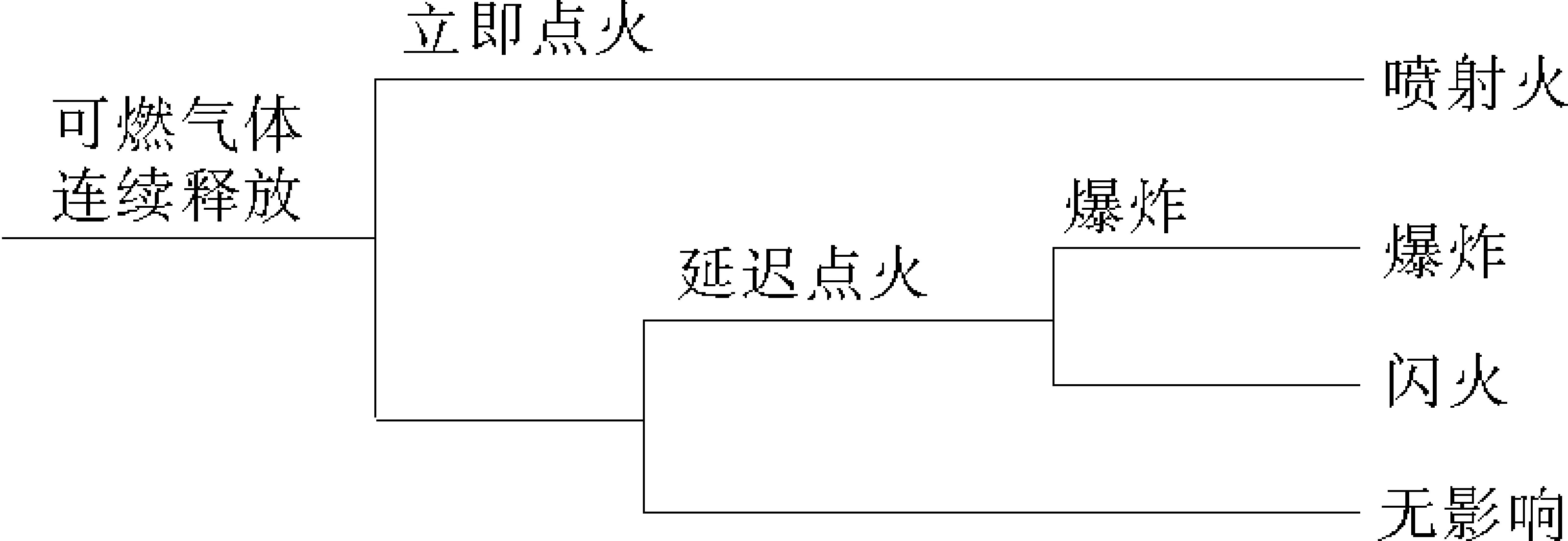

對于可燃氣體或閃蒸的可燃液體加壓泄漏,要考慮時間、氣液相態、泄漏壓力等因素。典型修正模型[9,10]見圖2。

圖2 計算可燃物質泄漏后不同影響因素下的失效場景

各種場景的發生頻率計算見下式:

Fexplosin=Fleak×(1-Pimm,ign)×(Pdel,ign)×(Pexp/g/ign)

(4)

Ffire=Fleak×Pimm,ign+Fleak×(1-Pimm,ign)×(Pdel,ign)×(1-Pexp/g/ign)

(5)

Fenv=Fleak×(1-Pimm,ign)×(1-Pdel,ign)

(6)

式中:Fleak——初始泄漏頻率,次/a;

Pimm,ign——立即點火概率;

Pdel,ign——延遲點火概率;

Pexp/g/ign——延遲點火導致爆炸的概率。

針對不同泄漏場景的修正因子,帶入致因機理修正后的失效頻率值,可以進一步量化實際工況下的裝置失效頻率。

F最終=F致因×Fenv/Fexplosin/Ffire

(7)

4 基于風險的裝置失效頻率評估技術應用實例

某石化企業罐區儲罐受運行時間久、儲存介質為液態烴、氣候環境多雨水高溫等因素的綜合影響,罐底及管線存在減薄等情況較為嚴重,但目前未發生過安全事故,因此結合裝置工藝單元泄漏及修正評估技術,對該罐區進行整體的裝置工藝單元失效風險評估,為進一步的事故后果模擬提供分析數據和構建模擬場景。現以其中一個工藝單元的裝置工藝單元失效評估為例進行論述。

4.1 裝置工藝單元通用失效頻率計算

對液態烴罐區的裝置某工藝單元失效頻率分析,根據罐區提供的PID圖對主要工藝單元劃分基礎失效評估單元,并統計該單元下的裝置工藝單元類型、尺寸、數量和介質物化屬性等,根據評估對象關注的失效場景,對某評估單元進行中孔(6-50 mm)泄漏的失效分析,得到分析參數如表4。

表4 液態烴罐泄漏分析參數

根據以上情況,本單元的工藝物料為液相,根據其數據代入計算基礎失效頻率如表5。

表5 液態烴罐泄漏失效頻率 次/a

4.2 多因素耦合修正評估計算

4.2.1致因機理修正基礎泄漏頻率

根據罐區提供的測厚報告中名義厚度、實測厚度和運行壽命,計算得到泄漏單元防腐層的腐蝕速率cc:

(5)

式中:t——名義厚度,mm;

trd——實測厚度,mm;

age——運行壽命,a。

即cc=(1.653-1.637)/6=0.0027 mm/a

a×r/t=19×0.0027÷1.653=0.03

因此,根據基礎泄漏頻率和致因機理失效修正系數,綜合代入公式(4)可以得到該儲罐的泄漏風險值。

F最終=0.006 5×0.225=0.001 5(次/a)

4.2.2點火概率修正泄漏風險

根據致因機理修正基礎泄漏頻率后,再利用點火概率修正模型對泄漏風險進一步修正,作為裝置整性水平的基礎風險發生頻率值使用。

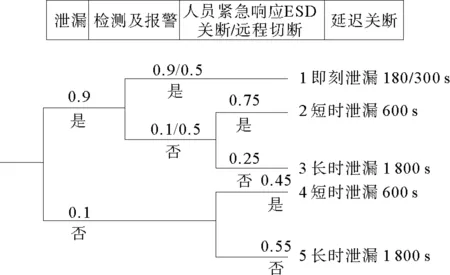

針對該儲罐的現有保護層情況,考慮對點火概率發生的制約條件。

a)檢測及報警。在儲罐區等區域設有可燃氣體濃度超限報警器。在正常情況下,可燃氣體報警儀會檢測到可燃氣體的泄漏情況,如果發生濃度超限便會報警。但如果探頭失效或探測器出現其它問題,則有可能報警失效。按照保護層分析中的獨立保護層要求時的失效頻率,本單元評估中的檢測及報警系統的失效影響因子取0.1。

b)ESD關斷。按照保護層分析中的獨立保護層要求時的失效頻率,本單元評估中的ESD失效影響因子取0.1。

c)延遲關斷。如果發生泄漏時沒有及時關斷或緊急關斷系統失效,則可能導致物料泄漏時間延長,或直至泄完為止。但在此過程中,空氣中可燃氣體的增加,或工藝中壓力及其流量的變化都會反映到中控室,以便進行相關的關斷措施。

延遲關斷會導致一個短期的泄漏后果,短期的泄漏有可能引發進一步的火災或爆炸。因此本次延遲關斷的失效影響因子按0.25考慮。

根據上述約束條件并結合罐區實際情況,將泄漏時間劃分為即刻泄漏(300 s)、短時泄漏(600 s)和長時泄漏(1 800 s),事件樹的分析見圖3。

從事件樹可知,發生泄漏時各種場景發生的概率為:

即刻泄漏(180 s/300 s)概率=0.9×0.9/0.9×0.5=0.81/0.45=1.8;

短時泄漏(600 s)概率=0.9×0.1×0.75+0.1×0.45/0.9×0.5×0.75+0.1×0.45=0.1125/0.3825=0.289;

長時泄漏(1 800 s)概率=1-0.81-0.1125/1-0.45-0.3825=0.0775/0.1675=0.437。

圖3 罐區某單元點火概率修正分析

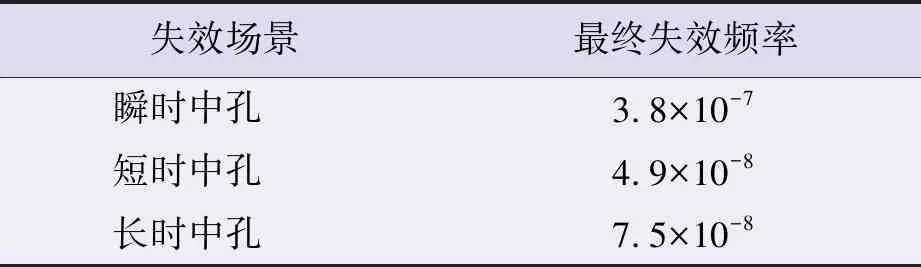

對以上概率進行年制換算,帶入致因機理修正后的泄漏風險值綜合修正后,得到該罐區工藝單元的最終失效頻率,見表6。

表6 罐區工藝單元最終失效頻率 (次/a)

借助各類泄漏場景的失效頻率,以及定量風險評估技術,可以對裝置工藝單元的各泄漏場景對應后果進行模擬分析,進一步分析評估該裝置的整體風險等級和風險值。

5 結語

基于風險的裝置失效頻率是對不同致因機理和點火概率下的裝置可靠性運行的量化分析,其計算結果受裝置泄漏機理、點火概率、工藝運行參數的影響較大,需要通過裝置工藝單元多因素耦合失效修正模型對偏差進行合理性調整,這些分項綜合形成了裝置工藝單元失效風險量化評估技術。

綜合來看,裝置失效風險評估技術不僅可以對在役裝置的可靠性水平進行精確評估,還可以為裝置后果影響分析及模擬計算提供基礎失效頻率數據,更符合實際工況;同時在此基礎上,可以進一步計算罐區整體的累積風險發生頻率,便于開展針對整套和全廠性煉化裝置的定量風險評估,并可以進一步為企業制訂安全距離、應急響應措施等方面提供支撐性的技術方案。