改進的音波泄漏檢測系統在塔河油田的應用研究

肖雯雯,石 鑫,許艷艷,葛鵬莉,高多龍,關 磊

(中國石化西北油田分公司工程技術研究院,新疆烏魯木齊 830011)

塔河油田位于胡楊林生態保護功能區,其生態環保風險隱患與社會影響風險較高,因此對管道系統安全運行也具有更高的要求[1]。隨著石油和天然氣運輸管道越來越大型化、網絡化和復雜化,管道外部干擾、結構材料缺陷、誤操作、第三方破壞、腐蝕、老化等因素造成管道的泄漏事故越來越多[2]。如何及時、快速發現管道腐蝕穿孔油氣泄漏、精確定位報警,以便采取有效措施,將損失減小到最低,不僅是目前亟待解決的技術難題,也是管道安全環保生產運行的主要任務,更是提高油氣田高效開發的技術保障[3]。

目前,常用的泄漏檢測有7種方法:音波泄漏檢測方法、負壓波泄漏檢測方法、紅外成像泄漏檢測方法、分布式光纖泄漏檢測方法、流量平衡檢測方法、瞬態模型檢測方法和管內檢測球方法。由于音波泄漏檢測方法成本相對較低,可以檢測小流量泄漏以及滲漏,并且在氣、液管道通用,同時可以較精確定位泄漏點,也不受管道壓力變化的影響,因此得到廣泛應用[4]。但根據塔河油田實際情況發現:原有的音波泄漏檢測系統現場應用效果不佳,采集的次聲波信號不真實,泄漏報警定位也不準確。因此,需要針對性地研究適用于塔河油田現場的音波泄漏檢測系統。

1 音波泄漏檢測技術原理

當油氣管道出現破裂時,天然氣或原油會從破裂處泄漏出來,管內流體的流動參數會隨之發生變化,該點處的壓力降低,密度減小。在壓差的作用下,相鄰泄漏點的兩邊區域內的流體會向泄漏點處流動,致使該區域內流體的壓力和密度都會隨之減小,進而傳播到更遠處的區域,并向泄漏的區間補充,如此循環,形成次聲波,次聲波會順著管道向首、末站傳播。將次聲波傳感器安裝在管道兩端,在線實時采集次聲波信號,通過數據采集器進行A/D轉換濾波后傳遞給上位機軟件,上位機軟件通過對次聲波信號進行特征量提取來判斷泄漏發生的位置[5,6]。

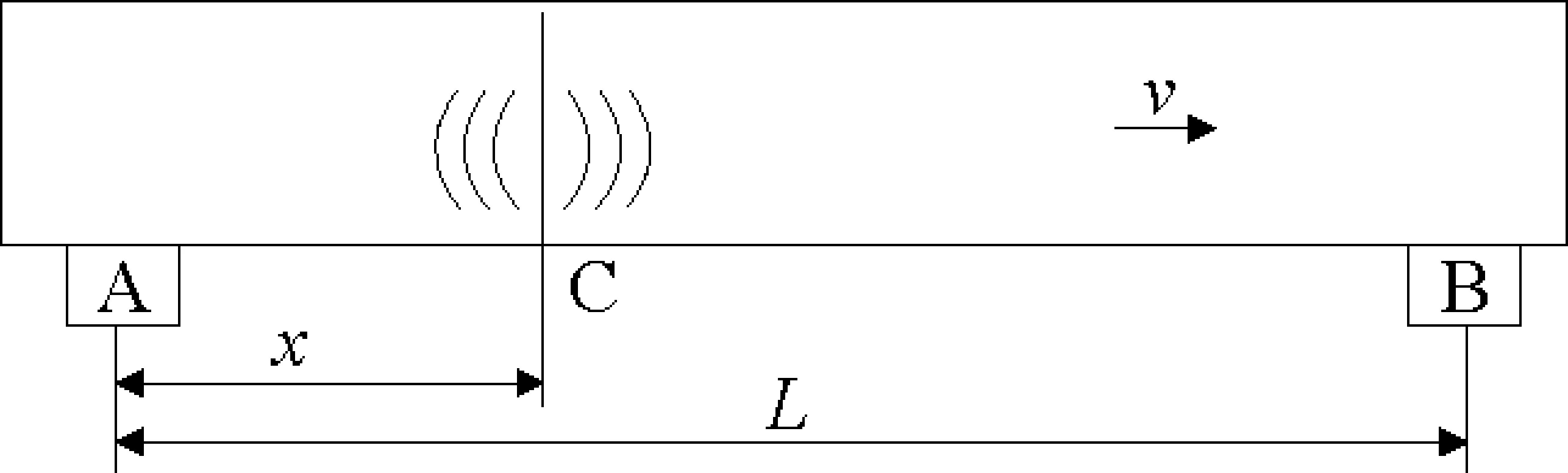

當發生泄漏時,泄漏點距離管道兩端次聲波傳感器的距離不同,同一波形到達管道兩端存在時間差。因此,當管道首、末兩端傳感器之間的距離、次聲波在管道內的傳播速度已知時,即可計算出泄漏點距首端傳感器的距離[7]。圖1為次聲波泄漏檢測裝置泄漏點定位原理。假設首站傳感器安放位置為點A,末站傳感器安放的位置為點B,AB點間的距離為L;泄漏點為C,AC點間的間距為x;一個泄漏點引起的次聲波信號從C點傳播到A點所用時間為t1,從C點傳播到B點所用時間為t2;v為次聲波信號在管道中傳播的速度,則可以得到下面的關系式。

(1)

泄漏點的位置確定公式為:

(2)

圖1 基于次聲波的管道泄漏點定位原理

次聲波的波長較長,能繞開某些大型障礙物發生衍射,頻率低,能降低傳播過程中的能量損失,同時次聲波的產生不依賴于流體的密度和壓力等參數,故基于次聲波法的泄漏檢測方法可檢測小流量泄漏及滲漏,氣、液管道通用,可以較精確定位泄漏點,且不受管道壓力變化的影響。同時,次聲波具有頻率低、傳播速度穩定、傳播距離遠、能量衰減慢的傳播特性,能沿著管道內的流體介質在長距離傳播,適合長距離信號檢測。

2 音波泄漏檢測系統在塔河油田的應用現狀

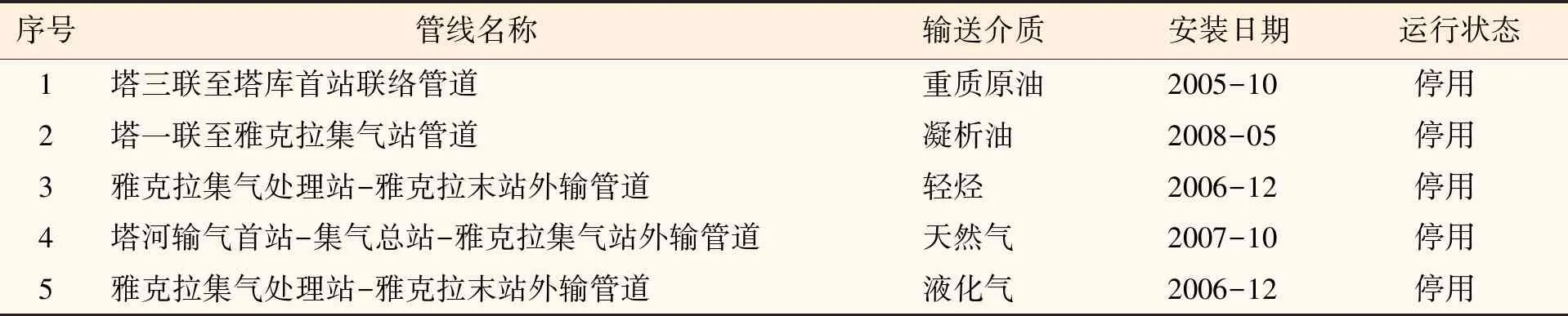

塔河油田建設初期管道處于戈壁荒漠,線路巡檢困難,并存在打孔盜油現象,給管道安全運行埋下極大隱患,2005年10月塔三聯至塔庫首站聯絡管線安裝1套NIM型音波檢漏系統。2006-2008年分別在雅克拉集氣站至雅克拉末站輕烴外輸管道、雅克拉集氣站至雅克拉末站液化氣外輸管道、塔一聯至雅克拉集氣站凝析油外輸管道和塔河集氣總站至雅克拉集氣站共安裝4套NIM型音波檢漏系統。安裝的管道泄漏監測裝置及運行狀態見表1。

表1 基于音波法泄漏檢測裝置及運行狀態統計

重質油外輸系統NIM型音波管道泄漏監測系統安裝完成后,遠程終端裝置采集的濾波參數、波速、信號長度參數不準確,致使泄漏監測系統誤報率極高,系統不能正常實現管道泄漏監測報警的目的,目前音波管道泄漏監測系統停運。

塔河集氣總站至雅克拉集氣站NIM型音波管道泄漏監測系統由于監測的介質是氣體,因氣體分子之間的距離大,液體分子之間的距離小,天然氣傳播的速度大約為300 m/s遠低于液體在管道的傳播速度,當管道泄漏時有一定的內外壓差,天然氣流動不會形成層流,而是形成了湍流和射流,湍流和射流能形成次聲波,當發生小的泄漏時,泄漏部位的次聲波信號弱,無法傳輸到遠程終端裝置,最終在雅克拉末站監控計算機收集的次聲波信號特征分析失誤,無法判斷是否泄漏并報警定位,目前音波管道泄漏監測系統停運。

3 改進的音波泄漏檢測系統技術方案

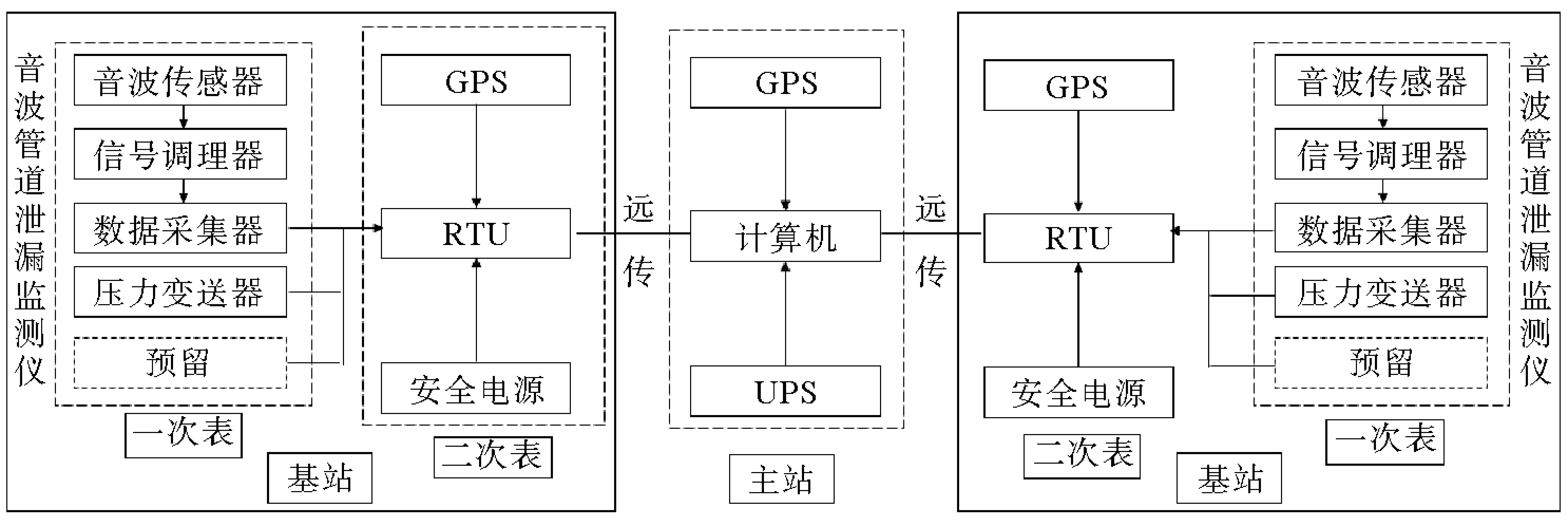

原技術工藝設計在泄漏監測系統硬件安裝中采用雙音波管道泄漏監測儀,即在基站安裝兩個音波管道泄漏監測儀,通過雙音波管道泄漏監測儀兩個一次表延時相減,來提高報警準確率,避免管道發生泄漏誤報警,但是現場應用效果不佳,經過研究確定修改為在基站安裝一個音波管道泄漏監測儀,通過提高音波管道泄漏監測的技術性能參數,達到提高報警準確率,其安裝工藝結構見圖2。

為進一步克服密閉輸送流程的壓力管道,由于壓力變化導致次聲波信號的產生而引起的誤報,提高管道在低壓力運行時捕獲管道泄漏次聲 波信號的準確度,同時借助于流體在泄漏處會產生一個瞬時壓力降和速度差的負壓波法原理,提出將次聲波泄漏監測技術和負壓波法泄漏監測技術進行優化組合,通過兩種監測技術相互校準、耦合,提高泄漏位置定位準確率,進一步減少誤報率,采用單音波管道泄漏監測儀加采集壓力信號方式的管道泄漏監測系統工藝設計,并且預留今后加裝流量傳感器接口,具體如圖3所示。

圖2 音波泄漏監測系統標準安裝工藝結構示意

圖3 音波泄漏檢測法和負壓波法優化組合安裝工藝

4 現場應用測試

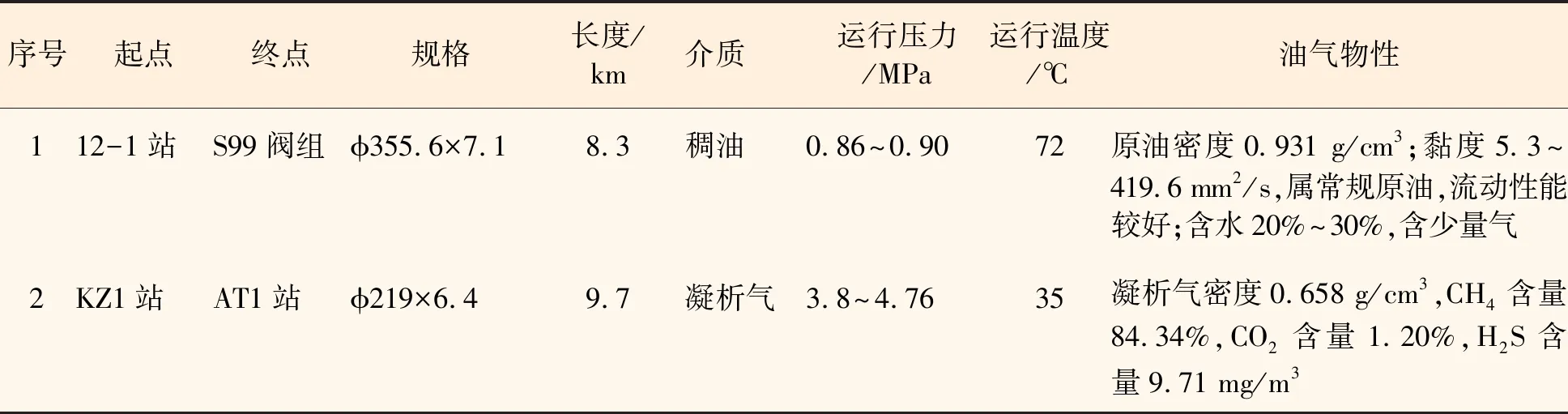

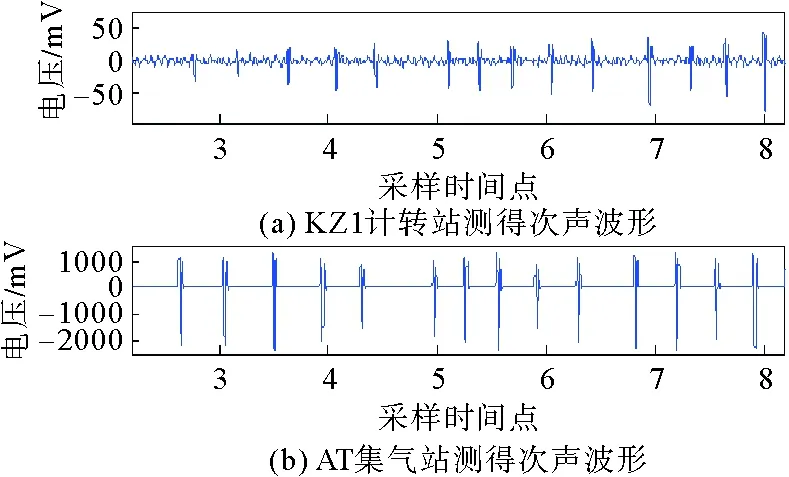

依據確定的定位精度、報警準確率、誤報率、漏報率、報警響應時間和最小可測泄漏孔徑6項關鍵性能指標,對管道隱患治理工程14條管線上安裝的音波泄漏監測裝置開展現場運行工況下應用測試,評價其技術指標是否滿足技術規格書的要求,能否達到快速精準報警的目的。原油系統以稠油集輸管線,以12區某原油外輸管線為例、天然氣系統以KZ區某凝析氣管線為例的測試結果進行分析。兩條管線的具體參數見表2。現場音波泄漏監測系統關鍵技術參數評價指標為:報警準確率:≥97%;誤報率:≤3%;漏報率為:0;定位誤差:≤50 m;報警時間:≤120 s[8]。

表2 油氣管道音波泄漏監測管線參數

4.1 12區某集輸管線實際工況模擬測試

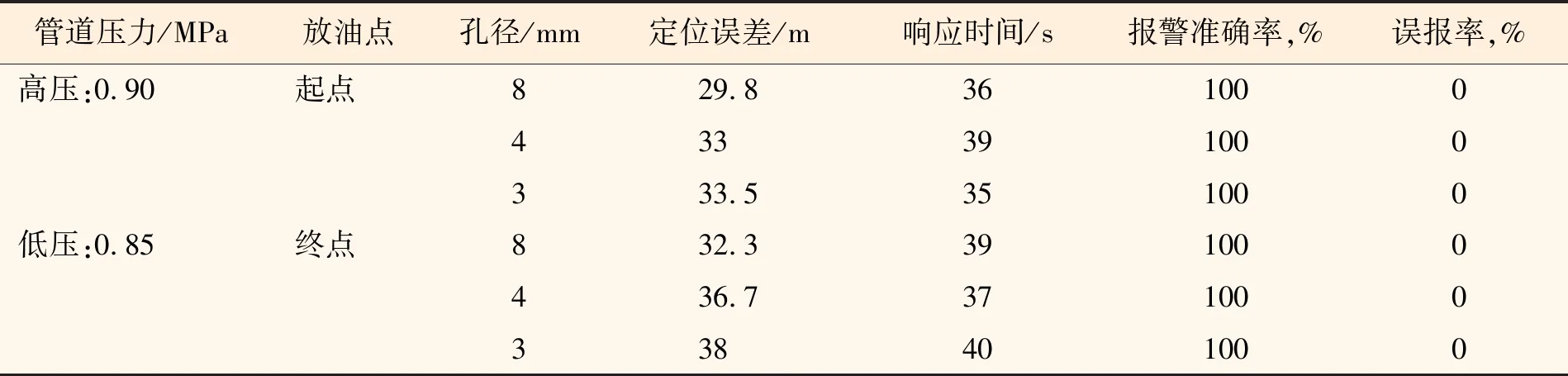

針對12區某集輸管線輸送稠油性質,采用8,4,3 mm 3種孔徑的放油設備。每次放油時間為5 s,測試人員分兩組,分別在操作現場和控制室,期間對放油時間、報警時間、放油位置和報警位置等進行記錄,測試結果見圖4、圖5和表3。

表3 12區某集輸管線泄漏監測系統測試結果

圖4 8 mm孔徑監測信號波形

圖5 3 mm孔徑監測信號波形

由表3結果可知,12區某集輸管線泄漏監測系統在運行工況下可檢測到最小孔徑3 mm泄漏,報警準確率達到100%,定位誤差≤38 m,誤報率和漏報率均為0,響應時間≤40 s,均滿足現場應用技術要求,綜合分析該系統在12區某集輸管線運行工況下,可實現對最小泄漏孔徑3 mm的可靠檢測與定位,具有較高的泄漏監測和定位能力。

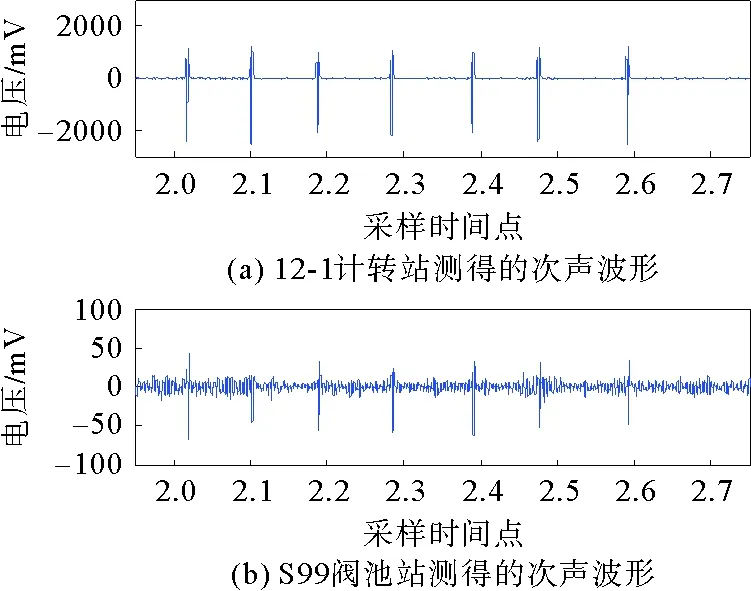

4.2 KZ區某凝析氣管線實際工況模擬測試

針對KZ區某凝析氣管線內輸送介質性質,采用8,4,3 mm 3種孔徑的放油設備。每次放氣時間為3~5 s,測試人員分兩組,分別在操作現場和控制室,期間對放氣時間、報警時間、放氣位置和報警位置等進行記錄,測試結果見圖6、圖7和表4。

圖6 8 mm孔徑監測信號波形

圖7 3 mm孔徑監測信號波形

由表4結果可知,KZ區某凝析氣管線泄漏監測系統在運行工況下可檢測到最小孔徑3 mm泄漏,報警準確率達到100%,定位誤差≤11 m,誤報率和漏報率均為0,響應時間≤20 s,均滿足現場應用技術要求,綜合分析該系統在KZ區某凝析氣管線運行工況下,可實現對最小泄漏孔徑3 mm的可靠檢測與定位,具有較高的泄漏監測和定位能力。

5 結論與建議

a)由現場管道泄漏監測結果分析可知,改進后的音波泄漏檢測系統在塔河油田原油集輸系統和凝析氣集輸系統的管道運行工況下,可實現對最小泄漏孔徑3 mm的可靠檢測和定位,并能及時報警響應,同時還可實現對高黏度含溶解氣稠油管道和天然氣管道的泄漏監測和精準定位。

b)管道運行工況的變化直接影響音波泄漏系統報警精度,應根據現場工況對泄漏監測軟件及時更新升級。