降低石灰回轉窯窯尾煙氣氧含量的措施

崔勝利

(新疆寶新昌佳石灰制品有限公司)

1 前言

新疆寶新昌佳石灰制品有限公司有三座4×60m石灰回轉窯,于2011年建成投產,采用回轉窯工藝生產的活性石灰供給八鋼公司煉鋼、燒結生產使用。石灰回轉窯窯尾除塵器采用耐高溫玻纖覆膜布袋除塵器,2017年10月根據環保的要求在三臺窯尾除塵器排氣筒上安裝了廢氣在線監測系統,通過一段時間的運行,檢測數據表明窯尾廢氣中氧含量較高且波動較大,一般氧含量在12%~13%。由于含氧量高,廢氣中顆粒物、SO2、NOx等數據折算超標,尾氣排放不達標,也影響設備的穩定運行。環保要求的煙氣排放指標:SO2濃度為100mg/m3,煙塵濃度為20mg/m3,氮氧化物濃度為300mg/m3。分析認為,為實現煙氣排放達標,從降低窯尾除塵器廢氣氧含量入手,為此開展了技術攻關。

2 污染物排放的折算

工業爐窯排放的污染物主要有SO2、NOx、粉塵等。監測排放值通過實測值與氧含量折算進行計算。由于各種工業爐窯及其形式、燃燒方式的不同,其過剩空氣系數也不同。為了對工業爐窯排放的污染物進行統一監管,國家環保部在制定標準時在定義排放濃度時也同時定義了溫度為273K、大氣壓為101325Pa、煙氣過剩空氣系數等條件,折算到該條件下的排放濃度達到標準規定值即為“達標排放”,超過規定值即為“超標排放”。環保監測數據均按標準折算,以確定是否超標應予處罰,并按此計算排放總量。

(1)(過剩)空氣系數:過剩空氣系數是燃料燃燒時實際空氣需要量與理論空氣需要量之比值,用“α”表示。α=20.9%/(20.9%-O2)

式中,20.9%為O2在環境空氣中的含量;O2為儀器測量煙道中的O2實測值值。例如:石灰回轉窯測試時O2實測值為13%,計算出的過剩空氣系數α=20.9%/(20.9%-13%)=2.6。國標規定回轉窯爐過剩空氣系數應按α=1.7進行折算。

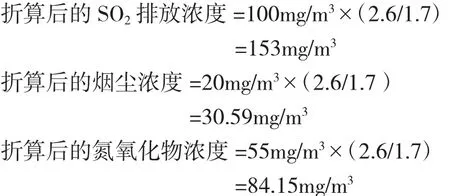

(2)實測數據與(基準氧含量)標準數據的折算。折算后大氣污染物(基準氧含量下)排放濃度=實測排放濃度×(α實際值/α國標值)。燃煤石灰回轉窯O2實測值為13%,SO2實測排放值100mg/m3,煙塵濃度為20mg/m3,氮氧化物濃度55mg/m3,計算出的過剩空氣系數α=2.6。根據國標規定,計算折算后的大氣污染物值。

通過計算可以看出,污染物排放濃度都與煙氣中的氧含量關系緊密,氧含量越高,折算出的濃度越高。因此,降低煙氣中的氧含量意義重大。

3 除塵器系統漏風對回轉窯生產的影響

(1)除塵器系統漏風,造成窯尾廢氣中氧含量升高,由于含氧量升高,在線檢測系統中,外排煙氣中的顆粒物、SO2、NOX氣體的排放折算值大幅升高,增加了排污費。

(2)影響生產操作。回轉窯窯頭窯尾微負壓操作,窯尾負壓一般控制在-1000Pa。由于除塵器漏風抽入“野風”,除塵器風機抽取窯內的有效風量減少,一方面造成窯頭窯尾負壓達不到,窯頭窯尾冒灰,粉塵外溢影響環境;另一方面影響了石灰的產、質量。

(3)粉塵外溢,影響環境。正常生產時,除塵器箱體內部為負壓工作環境,脈沖清灰時依靠空壓機的反吹風,清灰狀態會使清灰單元處于正壓工作環境。灰斗、卸灰閥存在漏風時,粉塵會在清灰動力的作用下通過泄漏點高速噴向灰斗外,造成粉塵外溢,影響環境。

(4)增加風機負荷。除塵器為負壓運行,而漏入的風為正壓氣體,改變了除塵器內的工作環境。漏風嚴重時,除塵器前形成正壓揚塵,除塵運行阻力由原來的前后壓力絕對值之差變成了兩者絕對值之和,大大增加了風機的運行負荷。

(5)影響布袋的使用壽命。由于窯尾煙氣的水分含量達10%,且煙氣中含有SO2、NOx等酸性氣體,除塵后,標態下出口煙氣中SO2含量一般在100~200mg/m3,酸會使露點提高,尤其是SO3(在500℃~600℃由SO2轉化而來)對露點起重要作用,過濾介質中的SO3含量達0.05%時,可使露點升至150℃。大量冷空氣的涌入,降低了運行溫度。

(6)影響除塵器的使用壽命。正常生產時除塵器內工作壓力大入口負壓一般在-4000~-4500Pa,空氣潮濕時,濕冷空氣進入除塵器內部與高溫酸性氣體結合凝結在噴吹管、花板、凈氣箱內壁和濾袋內壁上,造成除塵器殼體內壁、管路嚴重銹蝕。尤其在北方寒冷的冬季,除塵器系統漏風易造成除塵布袋糊袋及內壁結露,使除塵器殼體、蓋板腐蝕,殼體內壁生銹,層層剝落,時間一長,造成殼體強度變差,殼體大面積漏風,大大縮短了除塵器的使用壽命。

4 除塵器漏風點梳理檢查

氧含量的升高對生產、設備的危害大,要降低氧含量就必須系統地對每一個可能造成漏風的設備、環節進行檢查,采取措施堵住漏風點。

4.1 除塵器上部箱體蓋板

回轉窯窯尾除塵器南北各四室,每個室4塊蓋板,共計在箱體上部設32個蓋板門。因更換濾袋及檢修需要打開蓋板,檢修完畢后,如果蓋板門密封不嚴,密封條、壓塊沒有上緊,會造成蓋板四面漏風。因此,除塵器頂部蓋板門密封不嚴是窯尾除塵器漏風的主要漏風點。

4.2 脈沖清灰閥門

如果脈沖清灰閥門膜片破損、裂痕,彈簧斷裂,工作時產生的正壓氣體會在非清灰時間段內源源不斷地吹入凈氣室,造成除塵器含氧量升高。特別是冬季北方氣溫低,橡膠膜片低溫下易折裂,使用壽命大大縮短,

4.3 卸灰閥和灰斗人孔門

除塵器灰斗下部安裝有卸灰閥、游插板閥及人孔門,卸灰閥與上部灰斗法蘭密封不嚴,人孔門壓板螺絲安裝不到位,灰斗焊接不嚴,有沙眼等都能造成設備漏風。

4.4 除塵器殼體

除塵器殼體在制作安裝時,如果沒有嚴格按照標準制作、焊接、安裝,存在虛焊和漏焊會造成除塵器焊縫漏風,或在后期的使用中由于漏風,加之冷熱廢氣交替,廢氣中含有SO2、NOx酸性氣體,與冷空氣相遇產生酸,使除塵器殼體、邊角、焊縫處迅速氧化、腐蝕變薄,產生漏風點。

5 降低窯尾尾氣含氧量措施

5.1 除塵器頂部蓋板密封

頂部蓋板制作時門框及門蓋板須平整,每次檢修完畢,裝配時采用密封條進行密封,密封條三年一換,采用硅膠耐高溫密封條,并將蓋板上部壓塊將門壓緊。安排專人檢查密封情況。

5.2 清灰脈沖閥門檢查

安排專人每天對窯尾布袋除塵的脈沖閥門進行檢查,發現漏氣、膜片爛要及時更換,減少漏風。為防止冬季氣溫低橡膠膜片低溫下容易凍裂出現漏氣現象,每到冬季采用篷布對除塵器頂部脈沖系統進行覆蓋、保溫,使脈沖閥系統溫度保持在20℃,避免膜片凍裂。

5.3 灰斗下部的密封

除塵器灰斗下部的人孔門及卸灰閥法蘭之間采用石棉繩加入玻璃膠混合進行密封,螺絲安裝必須加裝墊片,安裝牢固,不得有漏風的聲響。

5.4 調整脈沖噴吹壓力及噴吹頻率

脈沖噴吹袋除塵器清灰氣體來自壓縮空氣,噴入的壓縮空氣為正壓氣體,在保證清灰效果的前提下,為了保護濾袋及高效運行,氣體壓力不宜過大,清灰瞬間壓縮空氣的噴入,同樣可視為設備的漏風,增加廢氣中的含氧量。噴吹壓力越高,風機的運行負荷越高,對閥門、膜片、布袋都產生不利影響,噴吹壓力低,噴吹效果不好,布袋清灰不徹底,影響除塵效果。噴吹壓力0.4 MPa,噴吹頻率為150ms,由于噴吹壓力高,噴吹頻率快,布袋使用壽命受到影響。根據實際情況調整脈沖噴吹壓力為0.25~0.30MPa,噴吹脈寬從150ms調整為250ms,以減小噴吹的力度,減少布袋的磨損。

5.5 采取的密封措施

對回轉窯窯頭、窯尾密封進行改造,采用雙層“迷宮式密封”,提高密封效果,減少窯頭窯尾漏風,從而降低外部“野風”的竄入,降低煙氣氧含量。

每次檢修時,要求檢查窯尾密封罩,對密封罩與預熱器連接的法蘭處采用澆注料進行灌漿處理,堵住漏風點。對預熱器上部、觀察孔、液壓推桿連接法蘭等漏風處進行密封處理。

6 效果

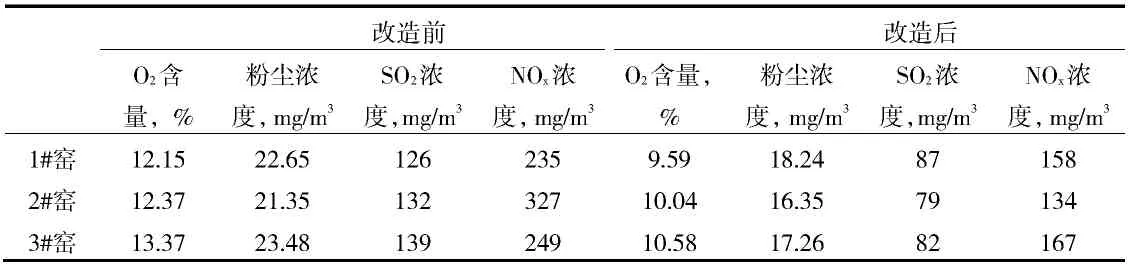

通過對寶新昌佳石灰回轉窯窯尾布袋除塵器、窯頭、窯尾漏風點的梳理、檢查,針對每個存在的漏風點采取了解決措施,利用檢修停機處理,大大減少了除塵器系統的漏風,降低了窯尾廢氣中的氧含量。1#窯、2#窯、3#窯廢氣中的氧含量都不同程度降低,折算后的粉塵濃度、SO2濃度、NOx濃度都有所降低,低于煙氣排放標準(表1)。

表1 煙氣污染物排放指標對比

7 結束語

通過對石灰回轉窯生產工序的堵漏風治理,降低了煙氣中氧含量,從而降低了折算系數。通過對工藝操參數的控制調整,降低污染物排放值,污染物排放達到要求。廢氣中含氧量的降低對設備的正常運行、企業效益帶來一定的收益。針對石灰灰磚窯的窯頭、窯尾、預熱器系統的漏風還有許多工作要做,還需進一步努力。