熱軋粗軋機換輥干涉原因分析及改進

侯新華,顧曉琳,陳強

(新疆八一鋼鐵股份有限公司軋鋼廠)

1 問題的提出

在熱連軋生產線中,軋制線對板坯穩定軋制起著至關重要作用,八鋼熱連軋粗軋機布置為一架帶立輥的可逆式四輥軋機,由于軋輥在機磨損,下線磨削后輥徑變小,使下工作輥輥面標高降低,換輥時為保證軋制線標高,通過階梯墊和圓弧墊的調整來實現。按照設計給出的軋制線調整公式,使用小直徑工作輥配大直徑支承輥時,在更換圓弧墊后,發生下工作輥與下支承輥輥面干涉,導致工作輥無法裝入機架,被迫換輥造成停機時間長;同時由于工作輥小,直徑范圍無法預知,造成備輥困難。因此,針對這個問題進行分析,探尋解決措施。

2 工作輥和支承輥輥面干涉原因分析

2.1 粗軋軋制線調整方式

軋制線調整是通過下支承輥直徑的一半與下工作輥直徑的和,計算出階梯墊的高度來調整軋線高度,使軋線高度保持在一定高度范圍內。原設計中,若重磨后工作輥直徑與支承輥半徑之和減少超過90mm,則采用240mm檔圓弧墊調整,利用下支承輥輥系離線時更換,這樣在一個換支承輥周期內,換輥時均可自動調整下輥系輥面標高,滿足軋線使用。因此圓弧墊厚度設計為150mm和240mm兩檔,通過階梯墊(多級布置)和圓弧墊(兩擋)的調整,來實現新輥重磨后支承輥與工作輥直徑之和減少后的輥面自動標高調整。

現場最大工作直徑加上最大支承輥的半徑為1975mm,工作輥直徑范圍為1100~1200mm,支承輥直徑范圍為1400~1550mm。設計給出了階梯墊標高調整的公式。

(1)圓弧墊選用一擋(150mm):

(2)圓弧墊選用二擋(240mm):

式中:h—階梯墊可調整的總厚度;D—支承輥直徑;d—工作輥直徑。

2.2 輥面干涉原因分析

使用的粗軋下工作輥直徑d=1116mm,下支承輥直徑D=1525mm,工作輥直徑與支承輥半徑之和為1878.5mm,與標準值1975mm相減后大于90mm,根據設計軋制線調整原理更換為240mm圓弧墊,裝輥時卻發現下支承輥輥面與下工作輥輥面發生碰撞,說明原設計的換輥調整計算需要改進。

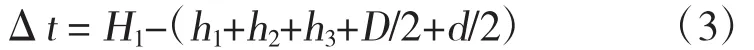

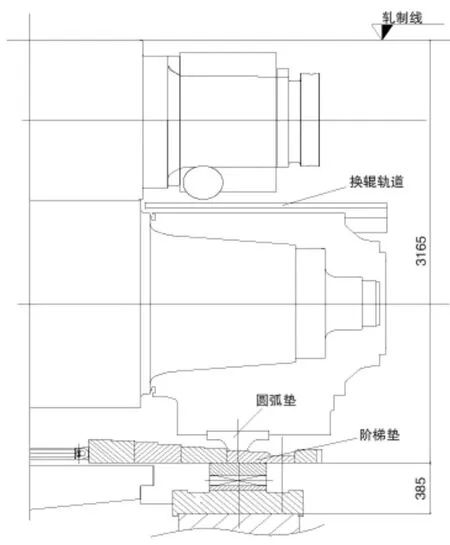

2.2.1 下支承輥與工作輥輥面間隙計算

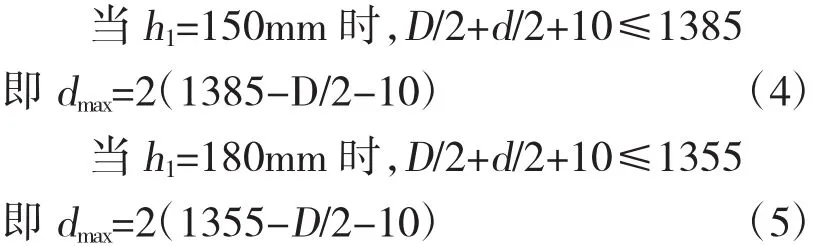

從粗軋機換輥結構尺寸鏈解析,在下支承輥和下工作輥換輥位置(圖1所示),支撐輥與工作輥軋制位置見圖2。工作輥軌道固定在機架上,換輥時下工作輥車輪落在換輥軌道上推入軋機,下工作輥中心線標高固定,下支承輥圓弧墊放置在階梯墊的換輥級上,換輥級階梯墊厚度50mm;下階梯墊與牌坊底面之間有底板、壓頭和墊塊是固定不動的,設為δ。因此,可以推導出下支承輥輥面到下工作輥輥面的間隙尺寸Δt。

式中:H1—牌坊下窗口底面到下工作輥中心線距離(為定值2535mm);h1—階梯墊厚度;h2—圓弧墊厚度;h3—支承輥軸承座中心線到圓弧墊安裝面的距離(為定值950mm);D—支承輥直徑、d—工作輥直徑;Δt—下支承輥與下工作輥輥面之間間隙。

2.2.2 下工作輥與下支承輥輥面干涉量校核

將換輥干涉時的下工作輥與下支承輥直徑、更換圓弧墊厚度240mm,換輥級階梯墊50mm帶入公式(3),計算得出 Δt=-25.5mm<0,兩輥輥面重合量為25.5mm,輥面之間干涉。

因此,工作輥換輥成功的必要條件為兩下輥輥面間隙Δt>0,必須降低下支承輥輥面標高,同時也說明下工作輥必然存在一個最大直徑,此直徑均需要單獨計算,故需要對軋制線調整公式中的圓弧墊和階梯墊進行設計改進。

圖1 支承輥與工作輥換輥位置圖

圖2 支承輥與工作輥軋制位置圖

3 輥面干涉的設計改進

3.1 改進方案

為降低下支承輥輥面標高,采用在現有圓弧墊兩檔級數的中間分層,來降低輥面標高,通過增加中間分層,圓弧墊強度完全滿足,支承輥離線更換操作方便,同時在電氣控制程序中,增加圓弧墊的擋數分層即可,并推導補充新增層級的計算公式,而且可以滿足所有軋輥直徑減小后的換輥。如果采用通過增加階梯墊級數,同時減少階梯墊厚度來降低支承輥輥面標高的方法,受到牌坊階梯墊底部空間位置限制及階梯墊厚度減薄后,會降低階梯墊強度。因此,增加階梯墊級數辦法不予考慮。

3.2 圓弧墊擋數分層優化改進

根據支承輥和工作輥直徑范圍,以及階梯墊每級厚度調整量15mm,減少圓弧墊備件和更換次數的原則,對圓弧墊厚度由兩檔分為四檔,增加180mm和210mm兩檔;可相對降低下支承輥輥面高度60mm和30mm,滿足了不同直徑支承輥和工作輥裝輥要求。

3.3 工作輥最大直徑計算

(1)由于支承輥和工作輥重磨后,直徑發生變化,加之更換不同厚度的圓弧墊,以及結合階梯墊厚度,需要推導出在一個支承輥換輥周期內的工作輥最大直徑計算公式,避免輥面干涉。考慮到換輥軌道和輥系車輪正常磨損以及階梯墊氧化鐵皮,Δt取值10mm。

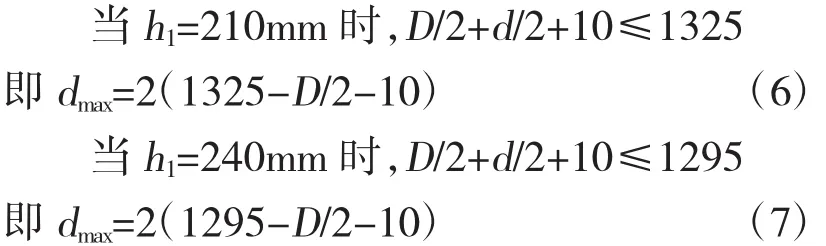

(2)最大工作輥直徑計算。換輥條件為Δt=10mm,H1=2535,h=50mm,h3=950mm,帶入公式(3) 推導出計算公式:(D/2+dmax/2+10)=1535-h2,h2為四擋圓弧墊厚度。

根據Δt≥10mm的要求,在一個支承輥換輥周期內,即滿足(D/2+dmax/2+10)≤1535-h2時,是更換圓弧墊尺寸后的換輥必要條件。因此,在圓弧墊厚度h2和支承輥直徑D確定后,計算出d值是使用的最大工作輥直徑值。

(3)將改進后的四擋圓弧墊厚度帶入推導出的最大工作輥直徑計算公式。

3.4干涉的那對軋輥的階梯墊選用

選用新增的圓弧墊厚度180mm,d=1116mm,D=1525mm,計算下支承輥輥面到下工作輥下輥面的間隙,Δt=34.5mm,輥面不干涉,可以上機使用。

4 改進設計的實施

(1)制作新增的厚度180mm與210mm兩個規格圓弧墊,利用下工作輥最大直徑的計算公式,提前計算出工作輥最大直徑,保證在一個支承輥換輥周期內,工作輥的使用。

(2)粗軋換輥階梯墊的厚度計算是由L1級自動來完成,在L1級程序中,新增了兩檔圓弧墊厚度,和新增的兩檔階梯墊調整的公式。按照公式(1)和公式(2)之間0~90,相應增加每檔-30mm,用作換輥后軋輥直徑與階梯墊位置的換算,實現軋輥標高與軋機標定、軋制模式連鎖,達到了程序自動調整的目的。圖3為HMI換輥畫面階梯墊選用參數。

圖3 HMI換輥畫面階梯墊選用參數

(3)根據圖3換輥HMI畫面階梯墊選用,實際換輥實績,階梯墊厚度選用180mm,d=1104.82mm,D=1528.28mm,計算得Δt=38.45mm,dmax=1161.72mm;dmin=1095.86mm,可以正常使用。

5 結束語

通過完善熱軋粗軋機軋輥換輥條件,解決了下支承輥輥面與下工作輥輥面干涉無法換輥的問題,使軋輥直徑全部得到使用。同時依據工作輥最大直徑公式,指導了軋輥的備輥,減少熱停時間,提高了軋機作業率。