活性焦聯合脫硫脫硝技術在焦爐煙氣治理中的應用

王寧

(新疆八一鋼鐵股份有限公司煉鐵廠)

1 前言

八鋼四座6.5m頂裝焦爐始建于2007年,焦爐煙氣排放執行當時標準:《煉焦爐大氣污染物排放標準》GB16171-1996及《大氣污染綜合排放標準》GB16297-1996。其中對廢氣排放標準:SO2≤240mg/m3,NOx排放濃度未作要求。2012年《煉焦爐大氣污染物排放標準》GB16171-2012頒布施行,要求新建企業焦爐煙囪煙氣排放執行的標準為:SO2≤50mg/m3;NOX≤500mg/m3。近幾年,八鋼焦爐通過工藝改進煙囪煙氣排放能達到排放要求。隨著國家對重點地區煉焦行業焦爐煙氣排放執行標準的逐步提高,自2017年7月1日起烏魯木齊地區的大氣排放按照特別排放限值標準執行,其中對焦爐煙囪煙氣排放要求:SO2≤30mg/m3,NOX≤150mg/m3。為達到烏魯木齊地區焦爐煙囪煙氣特別排放標準,需要對八鋼焦爐煙氣進一步治理后排放。為此,八鋼公司對國內煙氣脫硫脫硝工藝進行了對比分析,最終確定采用活性焦聯合脫硫脫硝工藝治理焦爐煙囪的煙氣。2018年9月八鋼焦爐煙氣活性焦脫硫脫硝系統投入運行,運行實踐表明,煙氣排放達到了烏魯木齊大氣排放按照特別排放限值標準。

2 活性焦聯合脫硫脫硝工藝特點

2.1 活性焦脫硫特性

活性焦脫除SO2動力學過程主要有:SO2在孔隙內的外擴散、內擴散、活性焦吸附SO2以及與O2和H2O反應。SO2在活性焦表面被物理吸附,然后在O2和H2O的作用下被活性焦催化氧化成H2SO4。根據langmuir-Hirselword模型分析,發生如下反應。

(1)H2O、SO2和 O2在炭表面吸附

σ表示活性位。

(2)吸附的SO2在活性焦的催化作用下被O2氧化形成SO3(吸附態)

(3)SO3發生吸附躍遷被吸附到不同的活性位之后與H2O反應生成H2SO4(吸附態)吸附在活性焦表面

其中(4)式為控制步驟,而其余步驟的反應都依賴于該反應的順利進行。

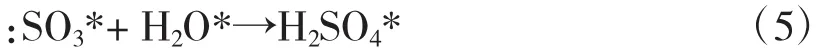

2.2 活性焦脫硝(CSCR)特性

CSCR工藝采用炭基NH3選擇性催化還原法,是利用活性焦吸附NOX,降低NOX與NH3反應的活化能,提高NH3的利用率。反應方程式:

上述反應在不同的溫度窗口有效進行。在NH3/NO=1(物質的量比)的條件下,可達到80%以上的脫硝效率,在反應過程中NH3可以選擇地和NOX反應生成N2和H2O,而不是被O2氧化。

與傳統SCR脫硝工藝相比,活性焦脫硝工藝具有一定的優勢:(1)傳統SCR脫硝工藝選用催化劑大部分為中高溫催化劑,反應窗口溫度約在300°C,對于低溫煙氣(溫度低于250°C)的處理存在溫度條件的制約。傳統SCR脫硝工藝必須要增加煙氣加熱及換熱裝置才能滿足其選擇催化反應的起始條件,因此會增加基建投資。(2)催化劑達到使用周期失活后處置難度較大。目前常用固體催化劑多為V2O5-WO3/TIO2系,使用后的產物屬危險廢物,處置流程需執行國家危險廢物管理要求,且處置費用高。活性焦在使用過程中可反復再生使用,在循環過程中產生的細碎物料經除塵收集后可作為原料回配至煉焦系統,不產生多余的廢棄物,使工業企業固體廢物實現減量化。

3 焦爐煙氣活性焦脫硫脫硝工藝運行分析

3.1 煙氣活性焦脫硫脫硝工藝路線簡介

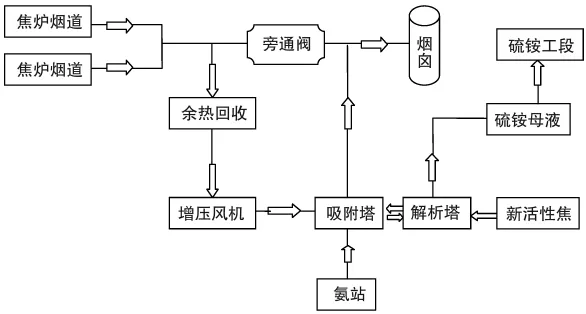

新建焦爐脫硫脫硝裝置,焦爐煙囪排放設計標準為 SO2<25mg/m3;NOX<130mg/m3。煙氣脫硫脫硝采用逆流式活性焦工藝。焦爐加熱產生的原煙氣經過地下煙道切換閥,通過增壓風機產生的抽力,氣流經過換熱鍋爐,溫度由220℃降至140℃進入吸附塔內。每個吸附塔由若干組模塊組成,每個模塊分上下兩段,每段由上部脫硝床層和下部脫硫床層構成。煙氣自下而上與下降的移動活性焦床形成逆流式接觸。煙氣自下部先進入脫硫段進行SO2脫除,出口煙氣進入噴氨煙箱與含NH3量在5%的混合氨空混合氣一并進入脫硝床層,脫除后的凈煙氣由煙囪排出。每組模塊上部均設置活性焦裝料裝置,根據模塊料位及時補充解析后的活性焦。從吸附塔下部鎖氣斗排出的活性焦被鏈斗機送往解析塔加熱至400~450℃進行解析再生處理,再生后的活性焦循環裝入吸附塔受料罐,從而完成活性焦吸附再生的往復循環。再生產生的富硫氣經氧化吸收塔吸收后產生的硫銨母液送硫銨工段制成硫銨產品。活性焦脫硫脫硝工藝流程見圖1。

圖1 活性焦脫硫脫硝工藝流程圖

3.2 煙氣活性焦脫硫脫硝系統運行分析

3.2.1 煙氣活性焦脫硫的效果

焦爐脫硫脫硝系統投運后,監測A1焦爐脫硫脫硝進出口煙氣CEMS系統,統計煙氣進出口CEMS的SO2數據(2018年11月)見圖2。

圖2 A1焦爐2018年11月脫硫數據趨勢圖

對運行數據分析得出該工藝脫硫效率高,能達到99%以上的水平,排放濃度平均在5mg/m3以內,遠低于排放標準。圖2中11月25日排放濃度為20mg/m3脫硫率為65%,是因為當日余熱鍋爐進行檢修,脫硫脫硝系統退出運行6h所引起。

根據活性焦脫硫機理,脫硫效率取決于煙氣中H2O、O2的含量及活性焦比表面積,焦爐煙氣中H2O、O2的含量分別為3%、8%,同時活性焦擁有較大的比表面(該裝置使用的活性焦BET比表面積為320m2/g),能提供充足的活性位,從而使脫硫反應的物理及化學吸附反應得以順利進行,是該裝置脫硫效率高的根本原因。

3.2.2 煙氣活性焦脫硝的效果

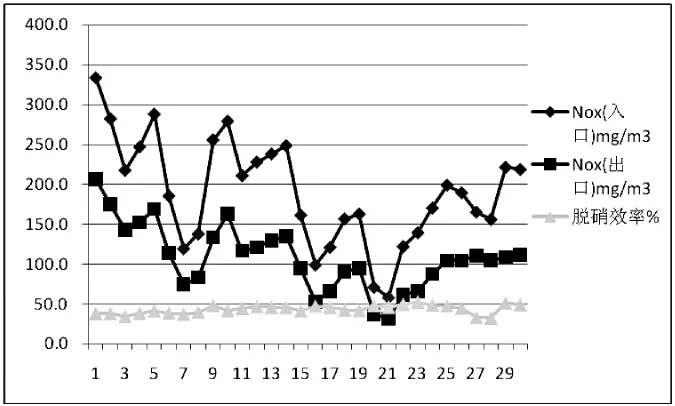

根據煙氣進出口CEMS系統的NOX統計數據,因11月NOX入口CEMS數據調試,取2018年12月統計數據進行分析,A1焦爐NOX排放濃度及脫硝效率趨勢見圖3。

通過數據趨勢分析,投運后脫硝效率由35%~40%逐步上升穩定至約50%,NOX排放濃度平均值達<150 mg/m3的水平,滿足特別排放限值要求。

圖3 A1焦爐2018年12月脫硝數據趨勢圖

4 煙氣活性焦脫硝工序脫硝率的分析

脫硫脫硝系統運行后,監測數據表明焦爐煙囪排放指標均達到排放要求,但脫硝工序脫硝效率只有50%,沒有達到設計指標(設計指標為80%)的要求。

根據清華大學李俊華教授等實驗研究結論:吸附SO2再生循環對活性焦脫硝效率的影響為再生后催化劑酸性增強,促進了氨的吸附,從而提高了低溫段的脫硝效率。活性焦的選擇催化還原遵從固體酸堿催化劑的催化原理,活性焦表面酸性活性中心位的數量,直接影響脫硝效率的高低。

結合脫硫脫硝裝置實際運行情況,脫硝率不達設計指標和活性焦再生解析能力以及噴氨系統的穩定性有關。

(1)活性焦再生解析能力未達到設計能力。按照設計要求解析塔的解析能力為25天對吸附塔的活性焦解析一遍。在實際生產運行中受設備穩定性及環境溫度和活性焦自身物理性能的影響,造成實際解析再生時間較長。吸附塔運行中的活性焦不能按照規定時間解析釋放活性位,是導致脫硝效率偏低的主要原因。其次,解析塔的解析效率還有待提高,加熱段、脫氣段和冷卻段溫度控制的穩定性還需進一步完善。系統循環中的活性焦粒級及篩分控制也是影響解析效果的另一個重要因素。系統循環中的活性焦粒級及篩分控制也影響解析效果。

(2)噴氨系統的穩定性還有待提高。噴氨系統的正常運行是脫硝效率的重要保證,氨水的供應、蒸發及氨空混合系統需充分考慮北方冬季的極寒天氣。氨水管路的結晶、稀釋風溫的控制等問題需在后續的運行中逐步進行消缺完善。首先使用的氨水品質必須達到設計工業氨水要求(色度≤80、氨含量20%、蒸發殘渣≤0.1g/L),就地噴氨系統應在室內運行,同時做好氨水輸送管線的保溫工作,避免管線盲端的溫度低于結晶溫度而造成管路堵塞不能正常輸送氨水。其次,稀釋風溫度必須要保證在約150℃,這樣氨水才能得到充分蒸發與空氣混合滿足脫硝段對還原性氣體的要求。

5 結束語

2018年9月八鋼焦爐煙氣活性焦脫硫脫硝系統投運,該系統經過幾個月的運行逐步穩定。根據焦爐加熱燃氣結構特點(正常生產主要以高爐煤氣加熱為主),煙氣排放指標達到特別排放的要求。后期系統的運行關鍵是針對脫硝效率達不到設計值的問題,逐步進行系統優化解決,以提升系統脫硝效率。進一步滿足不同燃料結構(混合煤氣加熱或單獨使用焦爐煤氣加熱)生產條件下NOX的排放要求。八鋼焦爐活性焦聯合脫硫脫硝技術的應用可為北方地區煉焦行業煙氣治理同類型設施的運行提供參考借鑒。