新型沖擊響應譜發生器試驗參數智能協同優化設計

劉承騖, 溫晶晶, 吳 斌, 陳 杰, 徐 豐

(西北工業大學 航天學院,西安 710072)

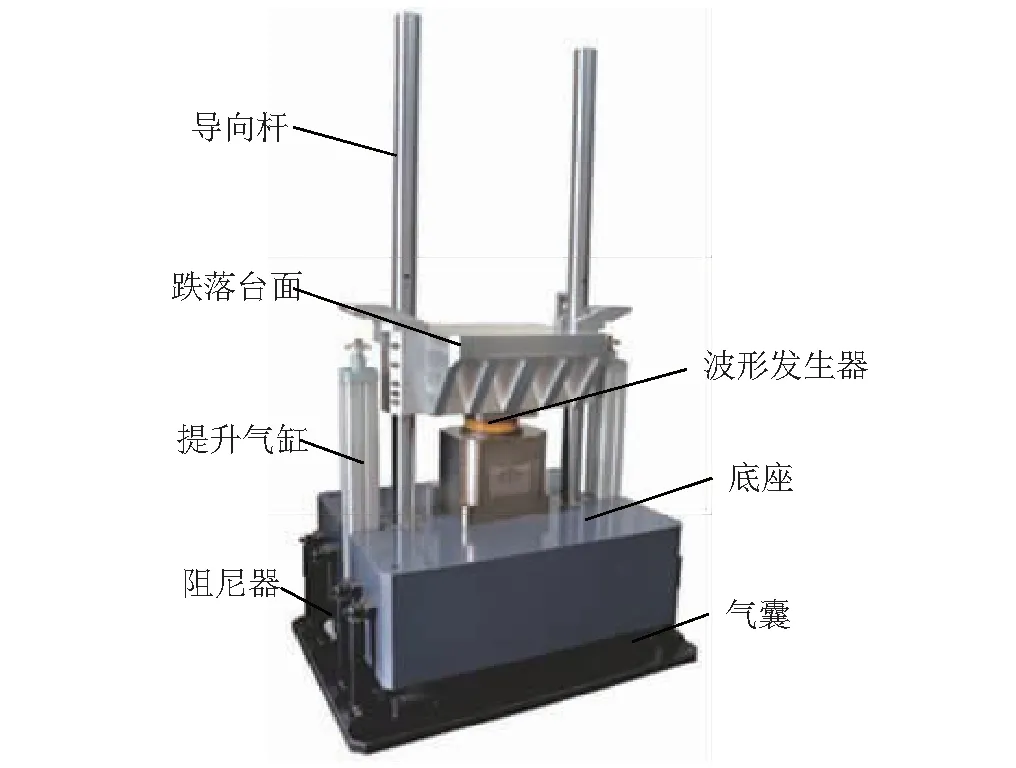

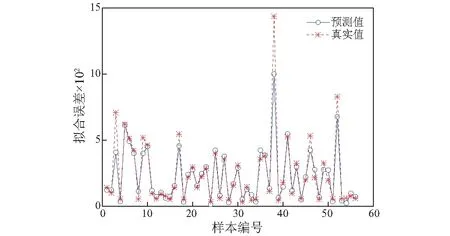

伴隨現代飛行器高機動性與強穩定性的發展要求,力學環境試驗成為飛行器運行前的必要考核階段。沖擊試驗作為檢驗現代飛行器瞬態性能的力學環境試驗之一,具有良好的實用性和可信性,主要分為經典沖擊試驗和沖擊響應譜試驗。經典沖擊試驗以實現單脈沖沖擊波形為主(半正弦波,后峰鋸齒波,梯形方波),目的是為考核飛行器的運載性能。垂直沖擊試驗機是進行經典沖擊試驗的主要設備,通過釋放跌落臺面,撞擊波形發生器,產生單脈沖沖擊波形。該設備具有結構簡單,波形可調等優點[1]。圖1為該沖擊試驗機的結構簡圖。

圖1 垂直沖擊試驗機

單脈沖沖擊波形單一且低頻能量較高,因此提出沖擊響應譜試驗模擬復雜的沖擊環境。沖擊響應譜定義為一系列單自由度系統在復雜的振蕩沖擊信號激勵下,其最大響應幅值隨固有頻率變化的包絡譜線[2],該譜線表明試驗對象在復雜沖擊環境中的結構響應情況。

目前,國內外關于沖擊響應譜試驗方法的研究主要有:①火工品爆炸[3];②電動振動臺;③機械撞擊[4]。方法1利用火工品爆炸直接模擬真實沖擊環境。由于火工爆炸的非線性與復雜性,目前關于火工沖擊試驗的研究較少[5]。方法2通過輸入沖擊時域波形控制電動振動臺形成沖擊響應譜,其核心技術為復雜沖擊波形的時域合成方法。劉洪英等[6]利用衰減正弦波合成電動振動臺時域控制波形。馬道遠等[7]結合遺傳算法合成并優化沖擊時域控制波形。基于電動振動臺的沖擊譜試驗具有原理簡單,效果良好等優點,但限于振動臺的幅值與頻率,該方法無法產生高幅值,寬頻率的沖擊響應譜[8]。方法3通過激勵諧振響應裝置產生復雜的振蕩沖擊波形,獲得沖擊響應譜,是當前應用最廣的沖擊譜試驗方式。依據激勵方式的不同,該類試驗設備主要有擺錘式沖擊試驗機與氣炮式沖擊試驗機。張華等利用ANSYS軟件建立了擺錘式沖擊試驗機的參數化有限元模型,并提出了沖擊響應譜的調試方法。Morais等[9]研究了擺錘錘頭形狀與沖擊響應譜之間的內在聯系。Parzianello等[10]基于氣炮式沖擊試驗機,研究了響應信號采集位置對沖擊譜的影響。

目前,針對機械撞擊式的沖擊響應譜試驗,國內外的研究方向集中在沖擊響應譜試驗規律分析與指標調試方法等方面,缺少對試驗設備設計與優化的研究工作。考慮到目前進行沖擊譜試驗需要開發專用的沖擊譜試驗機,成本較高且功能單一。因此,本文基于傳統垂直沖擊試驗機,設計一種新型沖擊響應譜發生器,在保留原垂直沖擊試驗機功能的基礎上,對其進行擴充。隨后利用Mindlin板理論推導簡支矩形厚板的沖擊響應表達式,分析簡支厚板固有特性、激勵載荷與沖擊響應譜的關系。根據具體的沖擊響應譜試驗規范,結合有限元仿真與智能協同優化方案對沖擊譜發生器進行優化,得到諧振板的最優尺寸與激勵載荷。最后,通過仿真與試驗對上述設計和優化結果進行驗證。

1 新型沖擊響應譜發生器設計

新型沖擊響應譜發生器利用垂直沖擊試驗機的工作原理,在進行經典沖擊試驗的同時,實現沖擊譜試驗,擴展了傳統沖擊試驗機的功能。

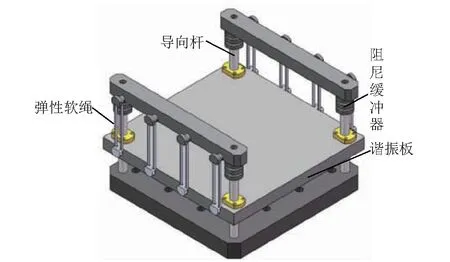

該沖擊譜發生器的工作原理為:利用跌落臺面首次撞擊波形發生器后的反彈作為沖擊激勵載荷,作用于沖擊響應譜發生器,使諧振板產生復雜的振蕩沖擊信號,從而得到沖擊譜。為使反彈的跌落臺面能夠撞擊沖擊譜發生器的諧振板,需保證諧振板在豎直方向上的運動能力。通過導向桿和彈性軟繩約束諧振板,使其只能沿豎直方向運動,同時安裝阻尼緩沖器以防止諧振板與沖擊譜發生器頂部的限位裝置相撞。基于以上思路,設計的新型沖擊響應譜發生器,如圖2所示。

圖2 沖擊響應譜發生器

整個系統的工作過程如圖3中(a)~(c)所示。沖擊響應譜發生器安裝于垂直沖擊試驗機的跌落臺面上,當跌落臺面自由釋放時,沖擊譜發生器會隨臺面自由跌落。當跌落臺面撞擊波形發生器反彈時,諧振板會因慣性作用,保持豎直向下的速度,并與跌落臺面發生二次碰撞,產生振蕩的沖擊響應信號,形成沖擊譜。

圖3 沖擊響應譜發生器工作原理

2 基于厚板理論的沖擊譜分析

Mindlin板基于一階剪切變形理論,考慮了厚板彎曲時,其中面的剪切變量,補償了厚板的橫向轉動慣量,能夠合理分析厚板的振動狀態。簡支邊界具有解析振型,便于理論推導,本節采用四邊簡支的矩形厚板作為研究對象,分析沖擊響應譜同厚板固有特性、激勵載荷之間的內在聯系。

2.1 矩形厚板響應分析

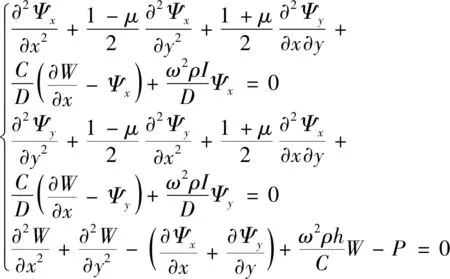

根據Mindlin板理論,矩形厚板自由振動的本征方程為

(1)

式中:W為橫向位移;Ψx和Ψy分別為x和y方向的轉角;ρ為厚板密度;μ為泊松比;h為板厚度;ρI為單位面積轉動慣量;D=Eh3/12(1-μ2)和C=κ2Gh分別為厚板的彎曲剛度和剪切剛度,ω為固有圓頻率,κ2=π2/12為剪切修正系數[11]。

化簡式,可得厚板的橫向自由振動微分方程為

(2)

對于四邊簡支的矩形厚板,各邊僅可繞邊線方向轉動,且橫向位移與轉矩均為零,其橫向振型函數為

(3)

式中:a和b分別為板長與板寬。參數m和n的組合順序對應厚板固有振型階數。

將式代入式可得厚板固有圓頻率表達式

(4)

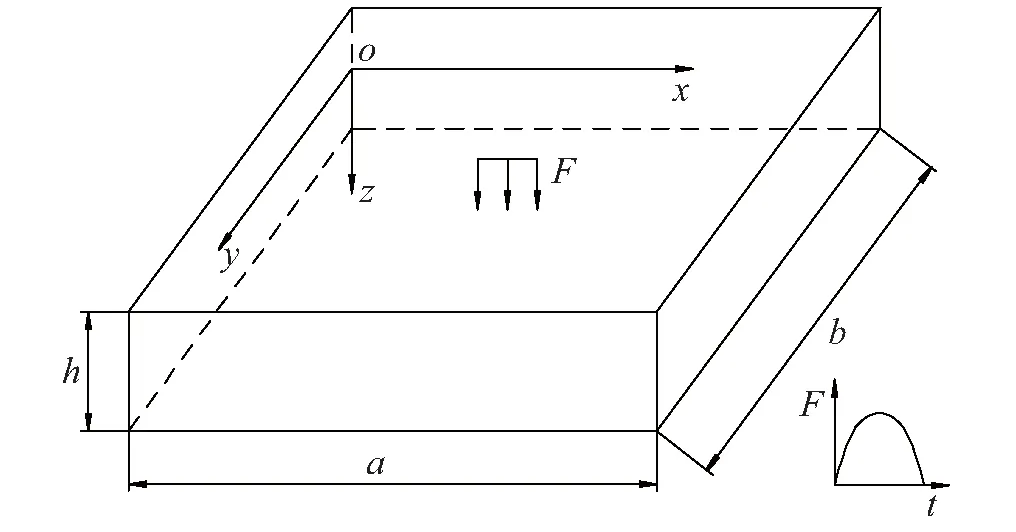

當諧振板與跌落臺面發生碰撞時,通常會在碰撞位置安裝一層橡膠墊作為激勵墊塊,其主要功能是緩沖碰撞與整形激勵載荷。由于橡膠的超彈性與恢復性,矩形厚板的激勵載荷F的形狀可近似為半正弦[13],如圖4所示。

設激勵載荷具體表達式為

(5)

式(5)中,A為激勵載荷峰值,D0為載荷脈寬。將激勵載荷作用于矩形厚板底面形心處,其位置函數為

(6)

圖4 諧振板激勵載荷

結合模態疊加法與杜哈美積分[14],求解厚板在該激勵載荷作用下,其上表面形心處的橫向位移表達式

(7)

將式(7)對時間求導兩次,得到加速度響應信號為

(8)

式中: 第一項為厚板在激勵載荷作用時間內的強迫振動,第二項為激勵結束后的自由振動,Dmn為厚板的各階廣義質量。

初步設計厚板的材料為硬鋁合金,其材料參數和結構尺寸,如表1所示。

表1 厚板初始設計參數

為驗證基于厚板理論推導的橫向振動方程,本文選取Nastran軟件進行仿真試驗。

利用Mindlin板理論計算簡支厚板在三組激勵載荷作用下的響應信號,載荷參數,如表2所示。

表2 半正弦激勵載荷

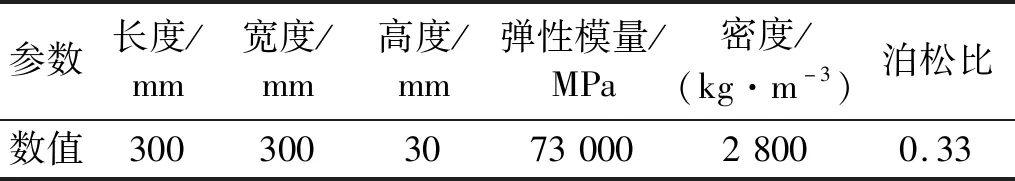

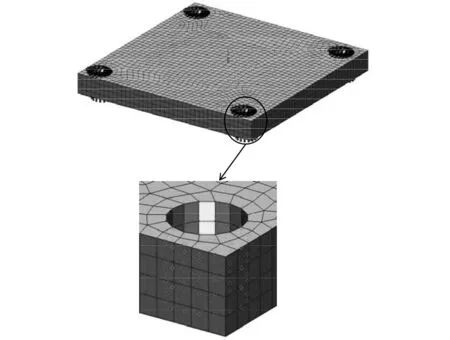

在Nastran軟件中為矩形厚板剖分六面體網格。設置厚板的邊界條件為四邊簡支,即邊界上的節點不能橫向移動,僅能繞邊線方向轉動。通過設置厚板任意相鄰兩條邊為固定鉸鏈約束(約束橫向平動與縱向平動自由度),其對邊為活動鉸鏈約束(約束橫向平動自由度),同時釋放各邊節點繞邊線方向的轉動自由度,以模擬四邊簡支條件,如圖5所示。

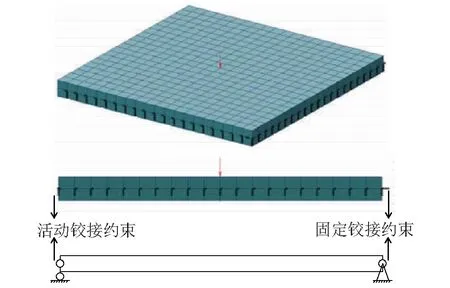

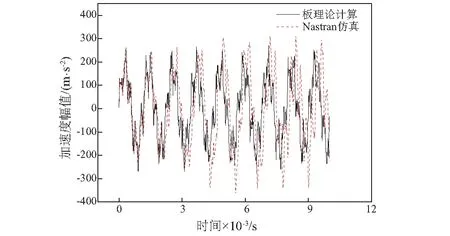

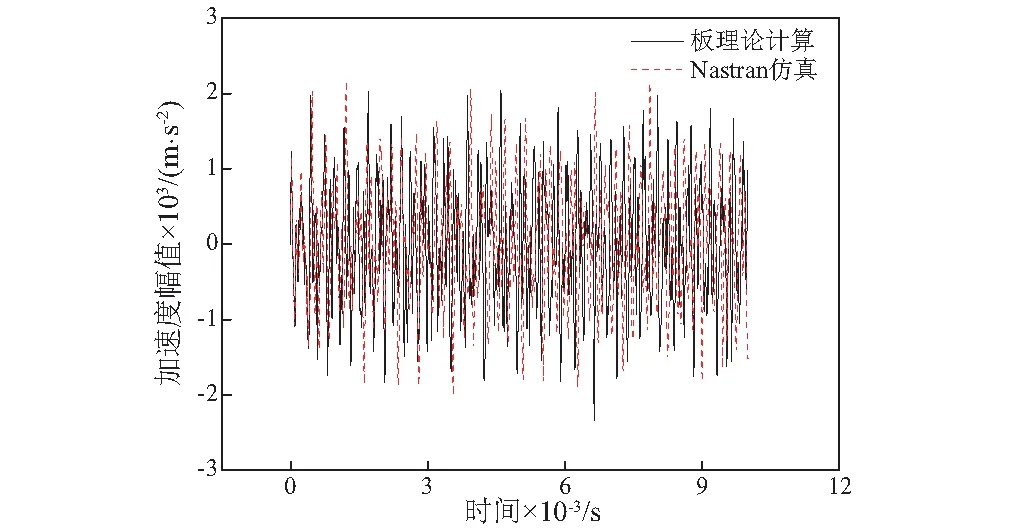

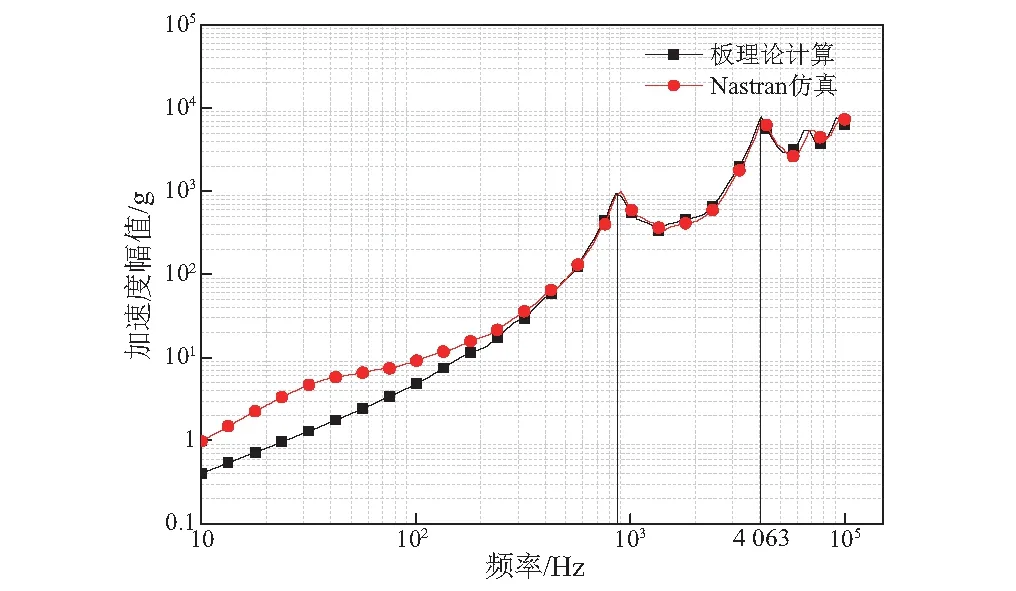

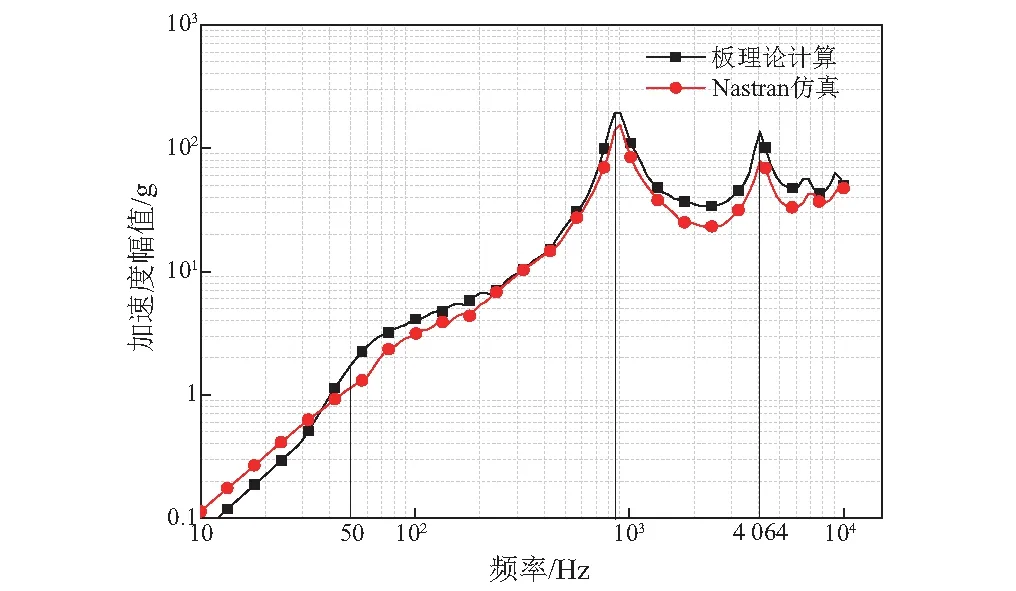

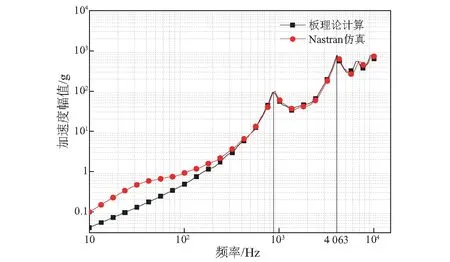

運用軟件中的瞬態響應分析模塊求解矩形厚板在半正弦載荷激勵下的響應信號。將理論與仿真計算結果進行對比,如圖6~圖8所示。

圖5 四邊簡支矩形板

圖6 第一組計算結果

圖7 第二組計算結果

圖8 第三組計算結果

對比三組計算結果可以發現,厚板理論計算結果與有限元仿真結果比較吻合。因此,基于Mindlin板理論計算諧振板的沖擊響應是可行的。

2.2 沖擊響應譜分析

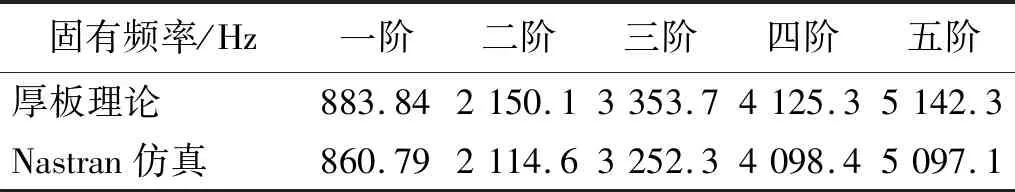

為分析沖擊響應譜同厚板固有特性、激勵載荷之間的關系,利用公式和Nastran軟件分別求解四邊簡支厚板的前五階固有頻率,結果如表3所示。

表3 厚板前五階固有頻率

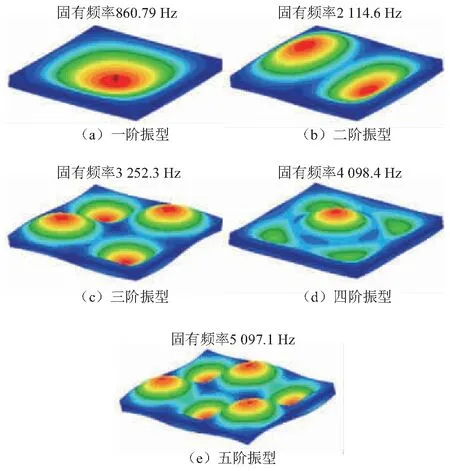

可以發現,厚板理論與仿真計算結果基本相同。厚板前五階振型如圖9中(a)~(e)所示。

圖9 厚板前五階振型

將“2.1”小節中計算的三組厚板加速度響應信號轉化為沖擊響應譜,如圖10~圖12所示。

圖10 第一組沖擊譜

圖11 第二組沖擊譜

圖12 第三組沖擊譜

結合厚板振型圖9可以發現,響應信號采集點位于厚板上表面形心處,厚板的一階與四階振型在該處的振動幅值最大,其余振型在形心位置不產生振幅。因此,三組沖擊譜均在厚板第一階與第四階固有頻率處存在峰值,即厚板的第一、四階固有頻率被激發。

由圖10和圖12可以發現,相同的激勵載荷脈寬所形成的沖擊譜線趨勢基本相同,但激勵載荷峰值越大,沖擊譜整體幅值越大。

綜上可知,決定沖擊響應譜的主要因素為厚板固有特性與激勵載荷,主要存在如下關系:

(1) 沖擊譜在厚板部分固有頻率處存在響應峰值,即厚板固有特性決定沖擊譜峰值。

(2) 激勵載荷幅值與沖擊譜幅值的關系為正相關,載荷脈寬與沖擊譜幅值為負相關。

3 智能協同優化方案設計

3.1 智能協同優化目的

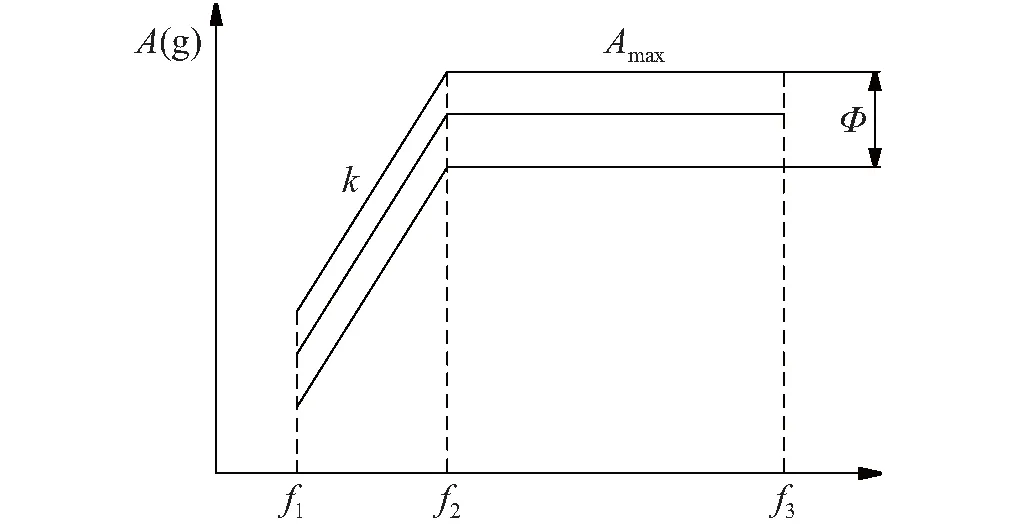

沖擊響應譜試驗通常按照沖擊試驗規范條件設計。根據我國軍用標準給出的沖擊譜試驗規范條件[15],如圖13所示,沖擊響應譜被分為低頻上升段(f1~f2)和高頻平直段(f2~f3)。 其中,k為上升段斜率,一般為+6 dB/oct,Amax為最大響應幅值,Φ為沖擊譜容差帶,通常為6 dB。

圖13 沖擊譜試驗規范

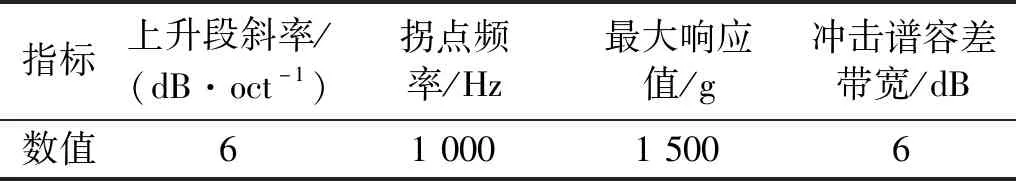

本文以表4所示的沖擊譜試驗規范為目標,利用正交試驗法構造仿真沖擊譜樣本數據庫,通過支持向量機建立仿真沖擊譜與目標沖擊譜的均方根誤差預測模型,結合多種群遺傳算法尋求滿足沖擊試驗規范的諧振板尺寸與激勵載荷,優化沖擊譜發生器。

表4 沖擊譜試驗規范

3.2 智能協同優化方案

正交試驗是一種多因素試驗設計方法,從全面試驗樣本中均勻整齊地選取最具代表性的部分試驗樣本,在保留試驗樣本完整性的同時,最大限度地減少了試驗數量[16]。

支持向量機是一種基于統計學的機器學習方法,采用結構風險最小化準則,保證預測值與真實值的誤差最小且置信度最大,具有較高的模型泛化能力。將具有全局代表性的正交試驗樣本作為該模型的學習樣本,得到相對合理的預測模型[17]。

遺傳算法仿照生物進化原則,在解空間中自適應搜索最優個體,其尋優模式為選擇、交叉和變異。傳統遺傳算法通常存在局部收斂,進化不充分等問題。本文選擇多種群遺傳算法,建立具有不同搜索能力的種群,利用移民算子建立各個種群之間的聯系,通過選擇各個種群中的最優個體,實現全局尋優[18]。

結合正交試驗、支持向量機和多種群遺傳算法設計智能協同優化方案,尋求滿足沖擊譜試驗規范的諧振板與激勵載荷,該方案的流程如圖14所示。

圖14 智能協同優化方案流程

3.2.1 正交試驗數據庫

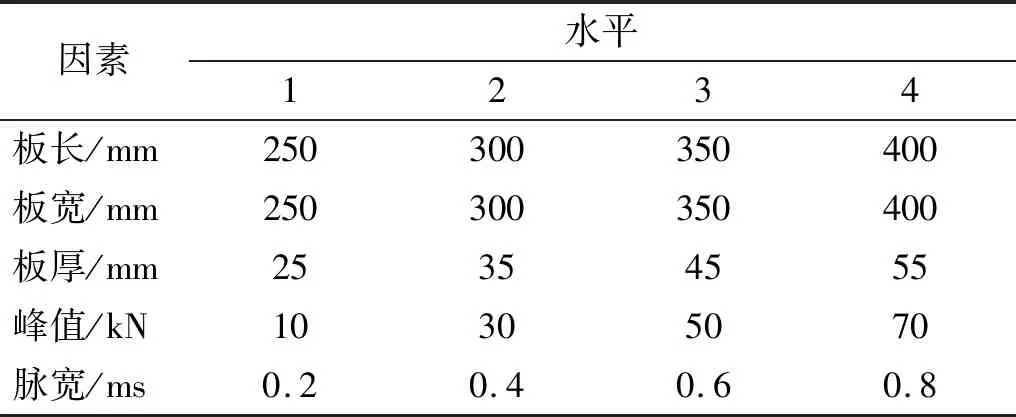

諧振板結構尺寸主要通過板長a、 板寬b以及板厚h確定,半正弦激勵載荷可以通過峰值A和脈寬D0描述。因此,正交試驗因素共五項。為保證諧振板具有足夠的安裝面積,設計試驗因素水平范圍如表5所示。

表5 正交試驗水平分布表

基于5因素4水平的正交試驗,采用的正交表為L16(45),即一共進行16組試驗。考慮到試驗樣本數量較少,支持向量機建模數據不足,根據均勻選取的正交試驗原則,本文將試驗樣本擴充到64組。

3.2.2 支持向量機模型

將正交試驗所得的仿真沖擊譜數據作為支持向量機預測模型的學習和檢驗樣本,輸入矩陣為諧振板尺寸與激勵載荷

xT=(a,b,h,A,D0)

(9)

按照1/12倍頻程,從起始頻率10 Hz到終止頻率10 000 Hz,選取仿真沖擊譜上的121個點,計算仿真沖擊譜與目標沖擊譜的均方根誤差,作為預測模型的輸出。

選取高斯徑向基核函數作為轉換函數,如式(10)所示

(10)

式中:xi和x分別為輸入學習樣本和預測樣本,σ2為核函數方差。

影響支持向量機模型預測精度的主要參數有目標函數懲罰因子c和核函數方差σ2。通過網格參數尋優法搜索最優的罰函數因子和核函數方差,建立最佳預測模型。

3.2.3 多種群遺傳算法

在遺傳算法中,個體之間的交叉概率和變異概率直接決定了算法的尋優能力。多種群遺傳算法的優勢在于其對多個種群設置了不同的交叉和變異概率,賦予各個種群不同的收斂能力,并建立了種群之間的聯系,以實現最大范圍內的尋優。

本文將支持向量機預測模型與多種群遺傳算法結合。利用MATLAB進行支持向量機與多種群遺傳算法編程,建立10個種群,每個種群中包含50個個體,其進化代溝均為90%。隨機賦予各個種群一定范圍內的交叉概率(0.7~0.9)和遺傳變異概率(0.001~0.05),并設置最優個體最少保持代數為200代,作為算法的收斂條件。

4 智能協同優化結果

4.1 正交試驗樣本

利用Nastran軟件,對64組正交試驗輸入樣本進行仿真。考慮到沖擊譜發生器上的諧振板通過導向桿約束。在Nastran軟件中,通過釋放諧振板導向孔內節點的橫向自由度,約束其余自由度,以模擬導向桿的約束形式,如圖15所示。

圖15 導向桿約束

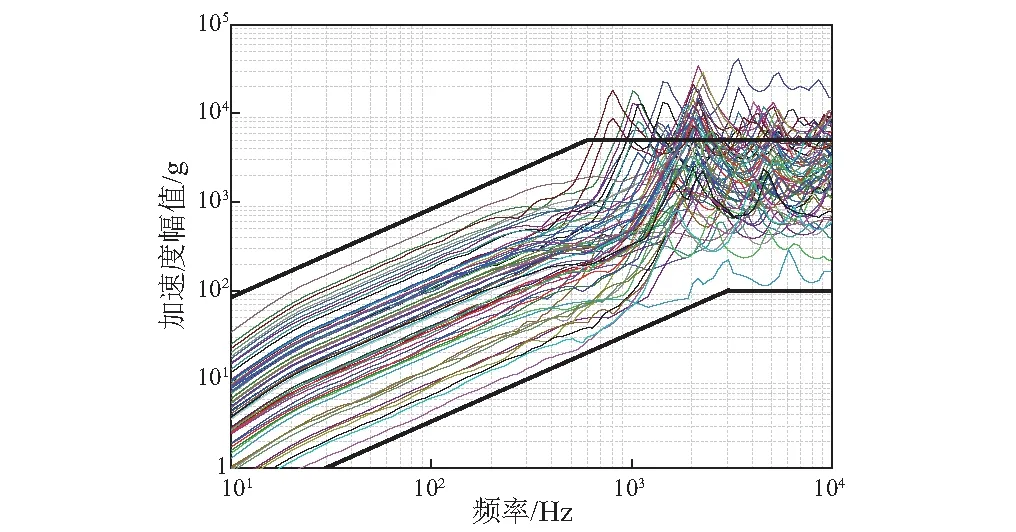

輸入半正弦激勵載荷進行瞬態響應分析,計算每組試驗樣本的沖擊響應譜,如圖16所示。

圖16 正交試驗仿真結果

從圖中可以看出,64組沖擊響應譜線斜率基本一致,為+6 dB/oct,幅值范圍為100~5 000 g,拐點頻率范圍為600~3 000 Hz。由表4可知,目標沖擊譜的試驗規范條件在此范圍內。

4.2 支持向量機模型建立

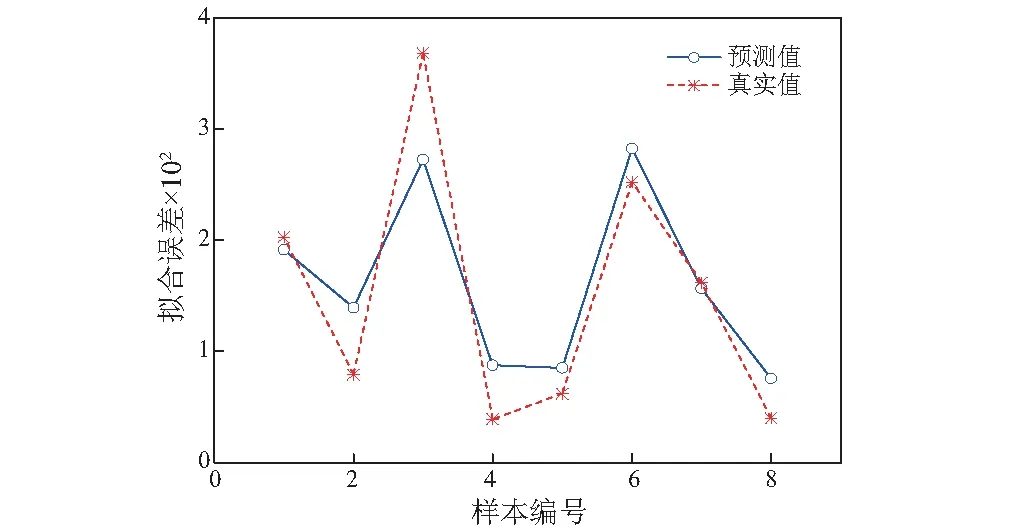

將諧振板尺寸與激勵載荷作為支持向量機模型的輸入,每組仿真沖擊譜與目標沖擊譜的均方根誤差作為輸出。隨機選擇56組試驗數據作為預測模型的學習樣本,其學習結果如圖17所示。可以看出,該模型能準確預測出大部分真實的均方根誤差。

圖17 支持向量機模型學習結果

為進一步驗證該模型的預測能力,對8組未參與學習的樣本進行預測,檢驗結果如圖18所示。

圖18 支持向量機模型檢驗結果

可以發現,模型對未學習樣本的預測結果比較準確,即該模型具有準確的預測能力。

4.3 多種群遺傳算法優化

基于目標沖擊響應譜的試驗規范條件,利用多種群遺傳算法進行5次全局尋優,收斂結果如圖 19所示。可以看出5次收斂的函數值基本相同,平均值為27.7。

圖19 進化收斂結果

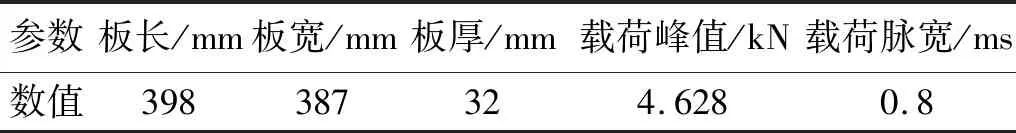

尋優得到的諧振響應板尺寸與激勵載荷,如表6所示。

表6 最優個體參數

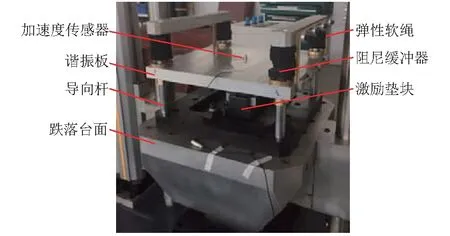

5 試驗驗證

根據尋優結果,設計諧振響應板的最終尺寸為400×400×30,制造沖擊響應譜發生器樣機進行試驗,如圖20所示。

圖20 沖擊響應譜發生器樣機

結合垂直沖擊試驗工作原理可知:跌落臺面的跌落高度對應調節諧振板的激勵載荷峰值,激勵墊塊的厚度對應調節載荷脈寬。經過反復調試,最終確定臺面提升高度為200 mm,激勵墊塊厚度為10 mm。

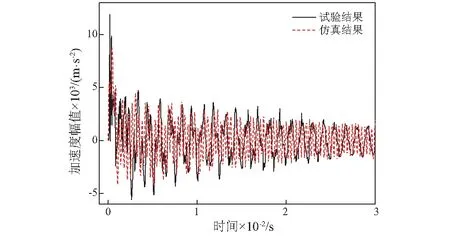

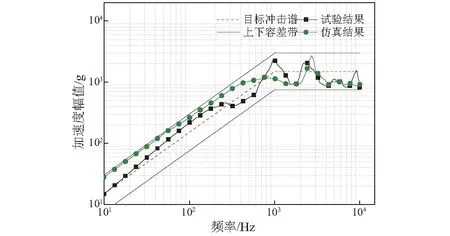

對表6的優化結果進行仿真,同時利用樣機進行試驗,得到的加速度波形與沖擊譜分別,如圖21和圖22所示。

由圖21和圖22可知,仿真波形與試驗波形比較吻合,且其對應的沖擊響應譜均滿足表4的沖擊試驗規范。對比支持向量機模型的預測結果、仿真計算結果和試驗結果,其均方根誤差,如表7所示。

圖21 加速度波形

圖22 沖擊響應譜

沖擊譜均方根誤差優化算法預測仿真沖擊譜試驗沖擊譜數值27.739.633.4

由表7可知,基于智能協同優化方案所預測的沖擊譜均方根誤差準確。

6 結 論

(1) 結合垂直沖擊試驗機的工作原理,設計了一種安裝于垂直沖擊試驗機上的新型沖擊響應譜發生器,擴充了傳統沖擊試驗機的功能。

(2) 基于Mindlin板理論,推導并求解四邊簡支矩形厚板在半正弦載荷激勵情況下的加速度響應表達式。分析了影響沖擊響應譜的關鍵因素為厚板固有特性與激勵載荷,得出了沖擊譜峰值存在于厚板的固有頻率處,且激勵載荷峰值與沖擊譜幅值呈正相關,脈寬大小與沖擊譜幅值為負相關的結論。

(3) 基于沖擊譜試驗規范條件,設計智能協同優化方案,優化諧振響應板結構尺寸與激勵載荷,得出最優設計為:諧振板長400 mm,寬400 mm,厚30 mm,載荷峰值為4.628 kN,脈寬0.8 ms。

(4) 根據優化結果進行仿真,并制造沖擊響應譜發生器樣機,調整跌落臺面的跌落高度為200 mm、激勵墊塊厚度為10 mm,完成相應的激勵載荷。試驗結果表明:試驗響應波形與仿真響應波形吻合,其沖擊響應譜均滿足沖擊試驗規范。

(5) 支持向量機模型預測的均方根誤差為27.7,仿真結果誤差為39.6,試驗結果誤差為33.4,驗證了智能協同優化方案具有較強的可信度。