汽車后背門護板熱流道大型注塑模設計

張維合,成永濤,許淑娟,鄧成林

(1.廣東科技學院機電工程學院,廣東 東莞 523083;2.東莞理工學院,廣東 東莞 523808;3.東莞市模人科技有限公司,廣東 東莞 523000)

0 前言

汽車后背門護板位于汽車內(nèi)側尾部,是汽車內(nèi)飾件的重要組成部分,集安全性、舒適性、美觀性于一體,同時觸摸感還要良好。汽車后背門護板采用塑料,由模具注射成型。塑料不但能滿足其功能要求,還因其質輕,為汽車輕量化設計提供了有力保證。本文針對同類車型門護板在成型過程中存在的問題,進行了優(yōu)化設計,取得了滿意的效果。

1 塑件外觀要求與結構分析

圖1所示為汽車后背門護板的零件圖,材料為聚丙烯(PP)+三元乙丙橡膠(EPDM),PP質輕、韌性好、耐化學性好、耐磨性好、流動性好。EPDM用以改善PP的阻燃性、耐候性與強度。收縮率取1.2 %[1]。塑件特點與技術要求為:(1)最大外形尺寸為1 167.6 mm×562.9 mm×322 mm,平均壁厚為2.5 mm,屬于大型薄壁塑件[2];(2)塑件外側面沒有倒扣,但內(nèi)側面卡(倒)扣較多,L1~L14共有14個,都是安裝結構,精度要求高;(3)塑件加強筋多,成型及脫模較困難;(4)塑件外觀面品質要求高,需飾皮紋,不允許有澆口痕跡,更不允許有斑點、收縮凹陷、熔接痕和飛邊等缺陷。

(a)主視圖 (b)側視圖 (c)俯視圖圖1 汽車后背門護板的零件圖Fig.1 Part drawing of rear door of automobiles

2 模具結構設計

模具一出一,采用熱流道澆注系統(tǒng)。因塑件外觀面不允許有澆口痕跡,只能從塑件內(nèi)側面進料,即脫模系統(tǒng)和澆注系統(tǒng)都設計在定模側,這種模具稱為定模脫模或倒裝模。該模具設計壽命為30萬次,成型注塑機采用海天股份集團的2000T型注塑機。模具最大外形尺寸為1 750 mm×1 100 mm×1 015 mm,總質量約為16 t,屬于大型注塑模具[3]。詳細結構見圖2。

1—動模固定板 2—動模B板 3—內(nèi)側抽芯 4—推塊 5—推桿 6—復位桿 7—定模A板 8—斜推桿 9—方鐵 10—推件板導柱 11—推件固定板 12—斜推桿滑座 13—導套 14—推件底板 15—熱流道框板 16—定模固定板 17—導柱 18—導套 19—推塊 20—推桿 21—脫模油缸 22—撐柱 23—內(nèi)側抽芯 24—斜推桿 25—斜推桿滑座 26—一級熱射嘴 28—定位圈 27—熱流道板 29—二級熱射嘴(a)定模排位圖 (b)B-B剖視圖 (c)A-A剖視圖 (d)成型塑件立體圖(縮小)圖2 汽車后背門護板的模具結構Fig.2 Injection mold stracture of the rear door of automobiles

2.1 澆注系統(tǒng)設計

汽車后背門護板尺寸大,外觀面不允許有澆口痕跡,形狀復雜,筋骨多,特別是塑件中間區(qū)域網(wǎng)狀筋骨,極易因困氣而造成真空吸附,造成熔體填充較困難。模具采用熱流道從塑件內(nèi)側多點進料。圖3所示為汽車后背門護板的進料方案,其中3個點澆口,直接從塑件內(nèi)側面進料,還有2個點澆口轉內(nèi)側澆口,在塑件碰穿位置。通過模流分析,證明這種進料方案填充良好,無成型缺陷,詳見圖4。由于開放式熱射嘴有一段冷料把,為避免冷料把的反面即塑件外觀面出現(xiàn)收縮凹陷,開放式熱射嘴前段澆口最大直徑,即冷料把的最大直徑尺寸應控制在3 mm。G3分流道采用梯形截面,尺寸為10 mm×8 mm[4]。

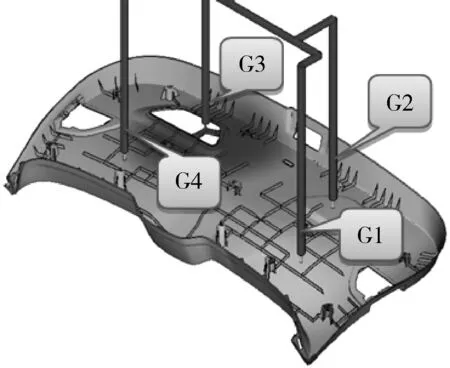

圖3 汽車后背門護板的進料方案Fig.3 Feeding scheme of the rear door of automobiles

(a)熔接痕分析 (b)變形分析 (c)排氣分析 (d)壓力分析圖4 汽車后背門護板的模流分析Fig.4 Mold flow analysis of the rear door of automobiles

模具熱流道澆注系統(tǒng)由一級熱射嘴、順序電磁閥、熱流道板、二級熱射嘴等組成,詳見圖5。熱射嘴采用開放式結構,按G1、G2、G3、G4順序依次進料,由順序閥控制。熱流道框板內(nèi)的線槽應設計工藝R角,避免劃傷電線。熱流道插座的位置應符合客戶要求。一級熱射嘴必須低于面板至少2 mm。液壓系統(tǒng)與電氣系統(tǒng)連接在非操作側,不可超出碼模板。

圖5 熱流道澆注系統(tǒng)Fig.5 Hot runner gating system

2.2 成型零件設計

本模具定、動模均采用整體式結構,即模板和鑲件做成一體。定模A板采用模具鋼718H,調質硬度為30~35 HRC,動模采用模具鋼P20,調質硬度為30~34 HRC。本模具定、動模對插部分的插穿角度至少保證在7 °以上,為了保證定、動模精準定位,模具A、B板做四面圍邊管位互鎖[5]。塑件外表面(即A面)嚴禁作鑲件,塑件有碰穿或插穿孔可以選擇在動模作鑲件,方便磨損后更換。模具動模局部凸起區(qū)域,為方便加工與節(jié)省材料,可以采用作鑲件。

2.3 側向抽芯機構設計

由于塑件倒扣L1~L14均在塑件內(nèi)側,故全部采用“內(nèi)側抽芯+斜推桿”的側向抽芯結構,詳見圖2和圖6。

圖6 模具的內(nèi)側抽芯機構Fig.6 Core-pulling mechanism of the mold

所有斜推桿底座采用整體式,開模時不受剪切力作用,斜推桿需設計止轉定位結構,斜推桿導向段的長度至少是斜推桿長度的2/3,為安全起見,所有斜推桿的傾斜角度均為10 (°),斜推桿直徑均為φ25 mm,材料為SUJ2,熱處理高頻淬火。斜推桿導向塊材料全部采用鈹銅,鈹銅的耐磨性和熱傳導性能好[6]。

2.4 溫度控制系統(tǒng)設計

汽車后背門護板為大型平板類內(nèi)飾件,需要良好的溫度控制系統(tǒng)來保證塑件外觀品質與成型周期。動、定模均采用“直通式水管+隔片式水井”的組合形式,其中動模設計了12組水路,定模設計了10組水路。模具冷卻水路與料流方向一致,水路冷卻均勻,冷卻水路之間的距離在50~60 mm,冷卻水管直徑為φ15 mm,水井直徑為φ25 mm,模具型腔冷卻面積達到了型腔投影面積的60 %[7]。詳見圖2和圖7。模具定、動模采用內(nèi)循環(huán)式冷卻水道,它可以調節(jié)及矯正塑件的變形。另外,模具熱射嘴附件需重點冷卻,每個熱射嘴周圍都設計了水路。模具因冷卻充分,水路設計均勻合理,保證了抽芯塑件的品質,提升了模具的生產(chǎn)效率,成功將注塑周期控制在60 s左右,與同類車型門護板注塑模相比,提高生產(chǎn)效率約8 %。

(a)定模冷卻系統(tǒng) (b)動模冷卻系統(tǒng)圖7 模具的溫度控制系統(tǒng)Fig.7 Temperature control system of the mold

2.5 導向定位系統(tǒng)設計

模具導向系統(tǒng)主要是4根圓導柱,布置在動模B板的4個角上,直徑為φ70 mm。定位系統(tǒng)主要是內(nèi)模四周定位錐面,錐面插穿斜度為5 °,詳見圖8。

(a)動模 (b)定模圖8 模具的立體圖Fig.8 Stereogram of the mold

動模導柱的長度為340 mm,能夠滿足動、定模接觸前30 mm插入定模導套內(nèi)。因為模具打開后成型塑件留在定模側,導柱安裝在動模不但有利于機械手取件,避免塑件粘上導柱上的油污,而且導柱還起到支撐整個定模的作用,方便鉗工配模[8]。導柱前端單邊做5 °斜度,保證導柱順利的插入導套,也方便鉗工開、合模。

2.6 脫模系統(tǒng)設計

模具采用“推桿+推塊+斜推桿+油缸頂出”組合脫模結構,詳見圖2和圖9。模具在定、動模開模后,依靠推桿、推塊和斜推桿推出塑件。由于脫模系統(tǒng)和澆注系統(tǒng)都在注塑機定模板一側,模具的推件無法采用注塑機頂棍驅動,只能采用油缸驅動,油缸規(guī)格為φ63 mm×180 mm。如圖8所示,油缸安裝在定模上下兩側。

2.7 模具排氣系統(tǒng)設計

汽車后背門護板屬于大型內(nèi)飾件,型腔內(nèi)有大量空氣,在熔體高速進入型腔時,這些空氣必須及時排出。否則就會影響成型品質或延長成型周期。排氣系統(tǒng)主要由分型面排氣槽、各推件與模板之間的間隙組成。分型面上的排氣是主要的排氣結構,它開設在動模板的分型面上,型腔的周圍,包括一級排氣槽(深0.04 mm,寬10 mm,數(shù)量50個)、二級排氣槽(深0.5 mm,寬10 mm,數(shù)量50個)和三級排氣槽(深1 mm,寬10 mm),一級排氣槽之間的距離平均在70 mm左右,詳見圖10。

圖10 定模分型面的排氣槽Fig.10 Exhaust system of the mold

3 模具工作過程

熔體通過注塑機噴嘴,經(jīng)一級熱射嘴26、熱流道板28、二級熱射嘴29進入模具型腔,熔體充滿型腔后,經(jīng)保壓、冷卻和固化,至足夠剛性后,注塑機拉動模具的動模固定板1,模具從分型面Ⅰ處打開。開模距離達到400 mm后,脫模油缸21推動推件固定板14,推件固定板推動32支推桿和14支斜推桿,一邊將塑件脫離定模,一邊進行內(nèi)側抽芯。塑件由機械手取出后,脫模油缸拉動推件及其固定板復位,接著注塑機推動動模合模,模具接著進行下一次注射成型。

4 結論

(1)模具設計前利用模流分析,預測并成功解決成型塑件熔接痕、困氣、填充和收縮變形等問題很重要,它避免了后期反復修改造成的經(jīng)濟損失;

(2)通過控制開放式熱射嘴澆口前端最大直徑,成功解決了汽車后背門護板表面出現(xiàn)收縮凹陷的問題;通過在熱射嘴周圍與熱射嘴前端定模區(qū)域設計單獨的冷卻水道,成功解決了熱射嘴出現(xiàn)拉絲、流延與澆口殘留過高等問題;

(3)模具結構先進合理,投產(chǎn)后運行平穩(wěn),成型周期控制在60 s以內(nèi),與同類車型門護板注塑模相比提高生產(chǎn)效率約8 %;塑件品質達到了客戶的設計要求,是近些年來筆者在汽車模具設計中的又一成功實例;該車型目前已成功上市,為客戶創(chuàng)造了良好的經(jīng)濟效益。