2.5D淺交彎聯(lián)機織復合材料壓縮性能研究

王燚林,劉天生

(1.中北大學環(huán)境與安全工程學院,太原 030051; 2. 浙江省機器人與智能制造裝備技術重點實驗室,中國科學院寧波材料技術與工程研究所,浙江 寧波 315201)

0 前言

2.5D機織復合材料是一類新型的3D機織結構,該機織結構中經(jīng)紗與不同層的緯紗在厚度方向上交織互鎖,層間的性能得到顯著增強,且工藝簡單、規(guī)模性生產(chǎn)能力強。但由于結構的特點以及機織、成型工藝等原因,該結構的性能具有較大的離散性,破壞模式較為復雜。為了發(fā)揮該織物在應用中的優(yōu)勢有必要對2.5D機織復合材料的力學性能進行關注和深入研究。鄭君和張立泉等[1-2]論證了經(jīng)紗、緯紗的交織次數(shù)是影響纖維體積分數(shù)的一個重要因素。董偉峰和曹海建[3-4]研究表明在經(jīng)紗密度恒定的情況下,由于緯向密度增加使經(jīng)紗取向角變大,緯向和厚度方向的彈性模量同比例增加,而經(jīng)向彈性模量則隨之減小。楊彩云[5]對正交角聯(lián)鎖機織復合材料分別沿0 °、 30 °、 45 °、 60 °、 90 °方向的拉伸、壓縮、彎曲強度和模量進行了一系列的實驗分析。結果表明,彎曲強度和模量曲線呈楓葉形,具有明顯的雙主軸特性,證明了正交角織角聯(lián)鎖復合材料屬正交各向異性材料。在2.5D織物復合材料的損傷分析方面,Lu、張芳芳、邱睿等[6-8]基于不同的損傷理論建立漸進損傷本構模型,對2.5D織物復合材料的拉伸性能進行了研究,發(fā)現(xiàn)軸向拉伸作用下的主要失效模式是紗線縱向斷裂。盧子興、季樂等[9-10]分別基于Hashin準則和Puck準則研究了2.5D織物復合材料的壓縮損傷和失效機制,認為該材料的壓縮性能與脆性材料相似。

本文針對2.5D機織結構中具有代表性的淺交彎聯(lián)結構進行壓縮性能的研究;參數(shù)化方式建立了微觀尺度和細觀尺度的代表性單胞有限元模型進行分析,通過引入組分材料失效判斷依據(jù)預測了浸漬纖維束和成型織物的相關性能。采用 VARTM 工藝制備了試驗件進行壓縮模量和壓縮強度測試,并對試驗后的試樣進行切片觀察與仿真結果形成對比,研究了2.5D機織復合材料壓縮過程中的破壞機理。

1 實驗部分

1.1 主要原料

環(huán)氧樹脂,167A、167B,廣東博匯新材料科技股份有限公司;

碳纖維,M40J,山東威海拓展纖維有限公司;

2.5D淺交彎聯(lián)結構預織件,南京玻璃纖維研究設計院。

1.2 主要設備及儀器

萬能實驗機,INSTRON 5985,美國Instron公司;

水刀切割機,APW41037Z-A12,沈陽奧拓福科技股份有限公司;

RTM注膠機,JN-992,廣東東莞市久耐機械有限公司;

激光共聚焦顯微鏡,VK-X100K/X200K,日本Keyence公司。

1.3 樣品制備

本文研究的2.5D淺交彎聯(lián)結構預織件的機織參數(shù)如表1中所示。對于機織結構件成型工藝主要有手糊成型、樹脂傳遞模塑成型、模塑成型等。在研究過程中根據(jù)實際實驗條件采用樹脂傳遞模塑成型工藝,該工藝所成型試件浸膠均勻、氣泡含量少、表面光滑平整、質量一致性較好。在本次壓縮實驗中參考的是美國標準ASTM-6641,該測試標準所推薦的試件平面尺寸為140 mm×12 mm。為減小實驗誤差,本次經(jīng)向壓縮試件和緯向試件均取自同一塊C掃檢測過后的復合材料板,這樣就去除了厚度的細微差異,認為各試樣的厚度相同,均為 2 mm。為加快實驗進程,避免試樣準備時挨個打磨的繁瑣過程,在C掃檢測過后,直接用磨光機將復合材料板表面打磨,然后水刀切割清洗烘干。為防止實驗過程中出現(xiàn)樣件夾持時應力集中和打滑現(xiàn)象等不必要的影響因素,在試件兩端粘貼55 mm×2 mm的玻璃纖維復合材料加強片。在樣件剩余區(qū)域兩側粘貼相同的應變片,互為參考和對照。

表1 2.5D機織復合材料試件的機織工藝參數(shù)

1.4 性能測試與結構表征

試件工裝如圖1所示,在正式實驗開始前施初始載荷消除工裝和系統(tǒng)誤差,同時觀察萬能實驗機數(shù)據(jù)采集分析系統(tǒng)Bluehill給出的Bluk值,如果Bulk值過大則反應該試件沒有裝好存在附加彎矩,應將工裝試驗件卸下重新安裝調整;初始實驗完成后,正式實驗以1.3 mm/min的壓縮速率對試件加載直至破壞。

圖1 壓縮實驗工況Fig.1 Compression test conditions

2 復合材料仿真分析

由于織物性能受成型工藝的影響較大,僅對2.5D機織復合材料宏觀結構的研究是不夠充分的。Colby[11]認為纖維復合材料從幾微米的單絲到幾毫米的纖維束,再到織物,最后與基體復合得到最終結構件,這是一個跨尺度的問題,對2.5D機織復合材料需要從微觀到介觀再到宏觀逐步進行研究,隨后眾多學者針對2.5D機織復合材料沿著多尺度方向進一步深入的研究。

2.1 有限元模型的建立

在多尺度有限元模型建模的相關研究[12-13]中,針對紗線的截面和走向提出了各種理想性的假設,并根據(jù)該相關性的假設建立了幾何模型和多尺度的有限元模型,對2.5D機織復合材料的相關性能進行了研究;仲蘇洋等[14]將代表性體積單胞細化分為內(nèi)單胞和面單胞,仿真的精度稍有提升,但過程較為繁瑣。本文中直接選用體單胞作為該織物的代表性體積單元有限元模型。

2.1.1浸漬纖維束單胞模型

為滿足絲束內(nèi)的隨機分布特征和邊界上的重復周期性的要求,使用碰撞算法[15]構建紗線的代表性體積單胞(RVC)模型,在此基礎上纖維束單胞幾何模型有多種取法,經(jīng)過仿真計算證明六棱柱形式排列的纖維束的宏觀性最為接近橫觀各向同性材料[16], 其中纖維束中紗線堆積密度為 74.9 %。為滿足纖維錯位變形和施加周期性邊界條件,將其進行了拓展,模型如圖2所示。

(a)基體模型 (b)紗線有限元模型圖2 紗線有限元模型Fig.2 Finite element model of the yarn

2.1.22.5D淺交彎聯(lián)復合材料單胞模型

在國內(nèi)外的針對2.5D機織結構的研究中,大多對紗線截面采用了雙曲透鏡假設,但是如圖3所示,存在的問題就是經(jīng)紗與緯紗紗線接結過渡并不嚴密,本文針對該模型進行了相關修改,將緯紗原本的橢圓型更改為余弦曲線底部相交型,與經(jīng)紗的走向相互契合。如圖4所示,通過對成型的2.5D淺交彎聯(lián)機織復合材料切片觀察,可以看到結構中經(jīng)紗彎曲形狀較為規(guī)整的正弦函數(shù)彎曲形態(tài);根據(jù)機織物經(jīng)緯向紗線幾何形態(tài)作出了一些理想情況下的假設,建立了一種新的較為合理的力學模型。

圖3 經(jīng)紗與緯紗的交接面Fig.3 Cross section of warp yarn and weft yarn

圖4 2.5D淺交彎聯(lián)復合材料的經(jīng)向截面Fig.4 Warp slice of 2.5D shallow crossing-joint woven composites

假設條件:

(1)經(jīng)紗以余弦曲線形狀排布,如圖5(a)所示;

(2)經(jīng)紗線束的橫截面為跑道型,如圖5(b)所示;

(3)緯紗線束的橫截面為余弦曲線底部相交型,如圖5(c)所示;

(4)緯紗在織物中保持平直;

(5)在織物各處紗線束的截面形狀保持不變;

(6)2. 5D機織工藝穩(wěn)定經(jīng)紗和緯紗且沿長度方向延伸無扭轉。

在文獻[17]中最早給出了纖維束的計算方式,建立了機織參數(shù)和胞體尺寸之間的聯(lián)系,經(jīng)向纖維束的幾何參數(shù)。通過胞體尺寸與機織參數(shù)之間的幾何關系,按照上述計算公式可求出有限元模型的每一個關鍵點的坐標,關系如式(1)~(5)所示:

b=2(m+d)+w

(1)

h=2m+w+d

(2)

(a)余弦曲線 (b)經(jīng)紗截面 (c) 緯紗截面圖5 假設模型Fig.5 Hypothetical model

(3)

n=arccos(h-m)

(4)

m=(h-w-d)/2

(5)

式中a、b、c——單元體的寬、高、長,mm

2n——緯紗纖維束橫截面的高度,mm

2m——緯紗纖維束橫截面的寬度,mm

h——假設余弦曲線的極值

d——紗線間隔,mm

w——經(jīng)線高度,mm

w+u——經(jīng)線的寬度,mm

圖4(a)所示余弦曲線(經(jīng)紗)的方程如式(6)所示:

(6)

余弦曲線(經(jīng)紗)的長度如式(7)所示:

(7)

單元體內(nèi)紗線的總體積如式(8)所示:

V紗線=V緯紗+V經(jīng)紗=2lS經(jīng)紗+2cS緯紗

(8)

單元體內(nèi)的紗線體積含量如式(9)所示:

(9)

根據(jù)上述關系,本文采用參數(shù)化建模的方式建立有限元分析模型,參數(shù)化建模在保證模型精準度的基礎上還具有許多的便捷性:一方面通過修改關鍵點的坐標值即可改變細觀結構的有限元模型的纖維體積含量;另一方面可以進行不同單元的材料屬性的定義;同時對周期性網(wǎng)格的劃分,對嵌入周期性邊界條件和施加載荷條件都有很大的便捷性和準確性。

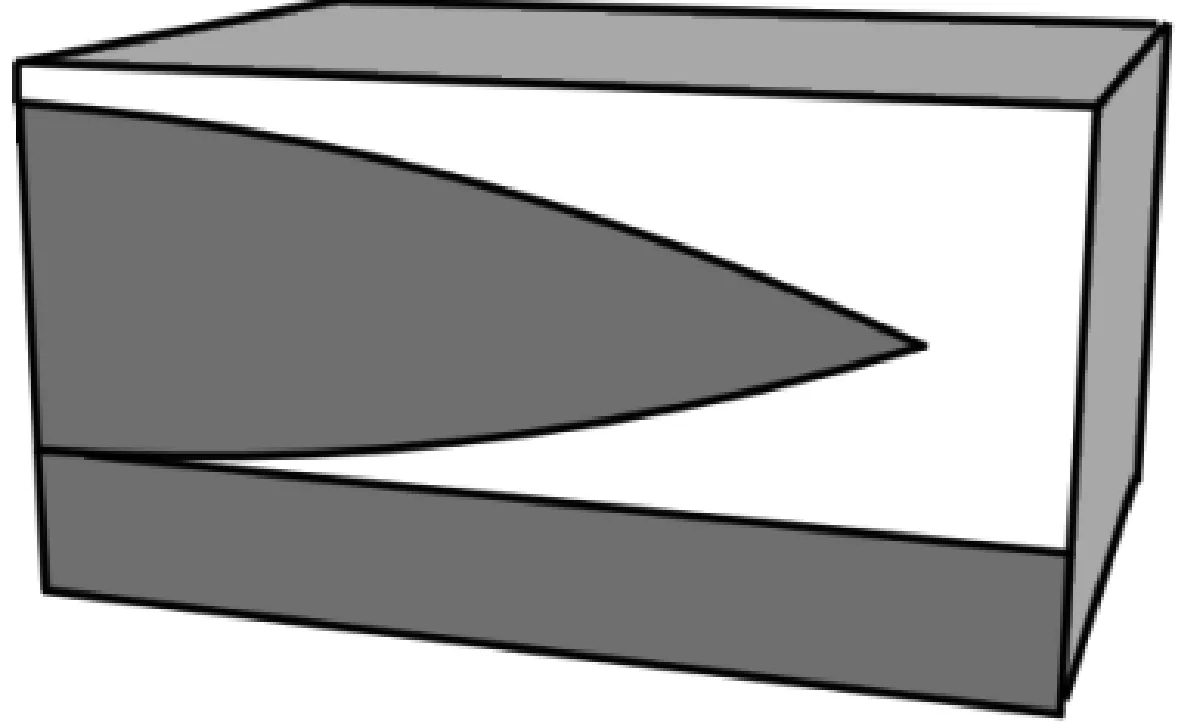

2.5D淺交彎聯(lián)機織結構如圖6(a)所示,它由直的緯紗和波紋貫穿經(jīng)紗組成,相鄰的緯紗層由經(jīng)紗交織在一起。為了分析的便捷性,如圖6(b)所示,選擇2.5D織物結構最小可重復代表性單元(RVE)作為有限元分析模型,該模型中包含了2根經(jīng)線和2根緯紗,通過積分求得經(jīng)紗和緯紗的體積,進而可得該模型的纖維體積分數(shù)。由于RVE單胞模型具有高度對稱性,為了減少計算成本,提高計算精度,取其1/4結構模型,如圖6(c)所示,進行有限元計算分析。

(a)2.5D淺交彎聯(lián)機織幾何模型 (b)織物結構RVE模型 (c)織物結構有限元分析模型圖6 2.5D機織復合材料的RVE模型Fig.6 RVE model of 2.5D woven fabric composites

2.2 浸漬纖維束微觀有限元模型分析

由于對機織單胞模型的研究需要涉及到浸漬紗線性能參數(shù)的需求,建立纖維束幾何模型選取代表性體積單胞模型進行分析計算,針對組分材料假設為:纖維單絲為橫觀各向同性材料,基體為各向同性材料。增強材料性能參數(shù)參照纖維供應商所提供的數(shù)據(jù),基體性能參數(shù)為實際所測數(shù)據(jù),具體組分的性能列于表2。

表2 紗線組分材料的性能參數(shù)

為保證單胞應力和應變的連續(xù)性和一致性,添加周期性邊界條件進行計算分析,周期性邊界條件的添加參考文獻[18-19]中添加多點約束方程的方法。

(10)

(11)

xk——單胞中任意節(jié)點

ui*——周期性位移的修正

j+、j-——沿軸的2個相對的方向

在微觀模型中采用最大應力準則來描述纖維的初始破壞,最大應力準則表達如式(12)、(13)所示:

當σf≤XfT(σf≥0,發(fā)生拉伸破壞)

(12)

當-σf≤Xfc(σf<0,發(fā)生壓縮破壞)

(13)

式中XfT——拉伸強度,MPa

Xfc——壓縮強度,MPa

σf——纖維方向的法向應力

而基體的屈服用修正的von Mises準則來判定,該準則表達如式(14)所示:

(14)

式中σ1、σ2、σ3——3個方向的主應力

σvm——von Mises應力

XmT——基體樹脂的拉伸強度,MPa

XmC——基體樹脂的壓縮強度,MPa

通過模擬不同單軸載荷下的應力 - 應變關系,經(jīng)過計算分析,浸漬纖維束的有效性能如表3所示。

表3 紗線的預測性能

注:E1為浸漬纖維束軸向彈性模量;E2、E3為浸漬纖維束橫向彈性模量;G12、G13為浸漬纖維束軸向剪切模量;G23為浸漬纖維束橫向剪切模量;X1T為浸漬纖維束軸向拉伸強度;X2T為浸漬纖維束橫向拉伸強度;X1c為浸漬纖維束軸向壓縮強度;X2c為浸漬纖維束橫向壓縮強度;S12為浸漬纖維束軸向剪切強度;X23為浸漬纖維束橫向剪切強度。

2.3 2.5D淺交彎聯(lián)復合材料單胞模型分析

2.3.1材料屬性與方向

早期的研究學者如易洪雷等[20]大都以層合板理論為基礎,將機織復合材料的單胞看作多個相互交叉的理想單向板,建立了多層機織物增強復合材料單向板組合模型的本構關系,但這樣忽略了紗線的卷曲。Green[21-22]針對不同載荷作用下在單胞模型中分別應用不同的單元類型表征纖維束和基體來研究該織物的剛度和強度性能。楊連賀[23]的方法是,把彎曲的紗線理想化為許多紗線段微元,視每個微元為復合材料單向板,求出每個微元的剛度矩陣并進行疊加,即可得到該紗線的剛度。該方法提高了計算精度,但是計算成本較高。在2.5D淺交彎聯(lián)復合材料單胞模型中材料屬性隨著紗線曲線延伸方向變化,因此,需對有限元模型中各個單元體的材料屬性和材料方向進行分別定義,針對材料的方向可以取單元體的質心點坐標,根據(jù)該單元體所屬纖維束的軌跡線方程,求得該點的切線方向,即為該單元體的材料方向。纖維束與基體間和經(jīng)、緯纖維束間接觸網(wǎng)格采用共節(jié)點方式保證其位移和應力的連續(xù)。

2.3.2漸進損傷分析

復合材料的壓縮破壞是一個逐漸劣化的過程,在薄弱處發(fā)生初始破壞后引起載荷的重新分配,造成不同形式的損傷累積進而引起復合材料剛度的退化和承載能力的降低,最后達到構件的整體破壞。在壓縮破壞中主要存在基體開裂、纖維束斷裂和纖維束與基體剪切破壞3種主要的損傷模式。三維Hashin準則能夠有效地判斷和區(qū)分復合材料的各種初始損傷,且應用較為廣泛,本文基于參考文獻[24-25]編寫了子程序構建了該材料的損傷本構模型。本文采用的改進型3D Hashin準則。σ11≥0時,纖維發(fā)生拉伸與纖維 - 基體剪切失效破壞:

(15)

σ11<0時,發(fā)生纖維壓縮與纖維 - 面外剪切破壞:

(16)

σ22≥0,紗線在第二方向發(fā)生張拉破壞:

(17)

σ22<0,紗線在第二方向發(fā)生壓縮破壞:

(18)

σ33≥0,紗線在第三方發(fā)生拉伸破壞:

(19)

σ33<0,紗線在第三方向發(fā)生壓縮破壞:

(20)

在結構強度分析中,材料發(fā)生初始損傷,剛度發(fā)生退化但并不意味著結構的整體失效,材料在其他方向上還可以繼續(xù)承載,應引入剛度退化模型繼續(xù)計算,直至材料整體失效。本文在剛度退化的研究中,基體發(fā)生壓縮破壞屬于致命失效,基體剛度矩陣直接折減為零;浸漬纖維束發(fā)生初始損傷后浸漬纖維束剛度折減方案[26]如式(21)~(22)所示:

σ=C(D)ε

(21)

(22)

本構方程中Qij(i,j=1,2,3)是沒有破壞時的剛度矩陣組分。其中b11=1-df、b22=b33=1-dm、b12=b13=b23=b44=b55=b66=(1-df)×(1-dm),df、dm分別為初始損傷后纖維斷裂損傷因子和纖維間剪切損傷因子。

3 復合材料實驗研究與仿真結果分析

3.1 測試結果分析

2.5D機織復合材料的經(jīng)向壓縮失效機制較為復雜,是由分層開裂、紗線橫向損傷和經(jīng)紗縱向損傷相互影響、共同作用的結果。如圖7(a)所示,通過對經(jīng)向壓縮實驗損傷試件處理觀察,可以看出,經(jīng)向壓縮的破壞主要存在于經(jīng)紗貫穿段,經(jīng)紗層間開裂以及經(jīng)紗斷裂;從側面看到一條貫穿的斷裂線。經(jīng)向壓縮試驗件工作段發(fā)生明顯屈曲,基體的破壞造成不同層經(jīng)紗之間以及經(jīng)紗和緯紗之間分層開裂,而分層開裂在經(jīng)紗和緯紗的交織區(qū)域最為明顯。由于彎曲的經(jīng)紗具有較高的變形能力在實驗完成后整個試驗件并未被壓斷,具有比較好的完整性。觀察圖8(a)經(jīng)向壓縮的應力 - 應變曲線,曲線走向離散型稍大,但整體趨勢明顯,破壞之前均能保持很好的線性,達到最大壓縮載荷后試驗件被壓潰,承載能力迅速下降,因此經(jīng)向壓縮是明顯的脆性破壞。

(a)經(jīng)向 (b)緯向圖7 試件的壓縮損傷Fig.7 Compression damage of specimens

1—樣品1 2—樣品2 3—樣品3 4—樣品4 5—樣品5(a)經(jīng)向 (b)緯向圖8 壓縮的應力 - 應變曲線Fig.8 Stress-strain curves of compression specimens

從圖7可以看出,緯向壓縮和經(jīng)向壓縮的破壞方式并不完全一樣,緯向壓縮的破壞主要是緯紗的壓縮破碎及緯紗纖維的斷裂。對緯向壓縮實驗的過程觀察發(fā)現(xiàn),首先基體產(chǎn)生局部壓縮破碎,隨著載荷的逐漸增加,并逐漸延伸成裂紋,達到初始破壞強度;此時裂紋被壓成破裂面,載荷稍降隨后緩慢增加到最終破壞強度,到最后整個結構發(fā)生破壞,縱向壓縮失效區(qū)域則貫穿整個緯紗橫截面。5個樣品的整個損傷過程和曲線的變化趨勢和表現(xiàn)一致,說明了實驗結果的準確性。值得注意的是,載荷達到最大值后,并沒有立即破壞,依然能繼續(xù)承載。這與盧子興、季樂的實驗結果和仿真結果有所不同,如圖8(b)所示,該批 2.5D淺交彎聯(lián)試件緯向壓縮實驗的載荷 - 位移曲線,并未顯示出脆性斷裂跡象,這可能是纖維和基體的種類不同所造成的。

從表4可以看出,經(jīng)向壓縮實驗數(shù)據(jù)較為分散,壓縮模量均布于52.58 GPa,壓縮強度約為87.59 MPa;緯向壓縮實驗數(shù)據(jù)一致性較好,壓縮模量約為22.19 GPa,壓縮強度約為130.93 MPa。對比發(fā)現(xiàn),經(jīng)向的初始壓縮模量高于緯向的,但是經(jīng)向的最終壓縮強度卻低于緯向的。究其原因,一方面由于經(jīng)紗的密度是緯紗密度的2倍,即經(jīng)紗的體積含量高于緯紗的體積含量;另一方面壓縮破壞強度主要由機織結構和破壞機制所影響的。在機織結構中經(jīng)紗呈彎曲狀態(tài),在經(jīng)向壓縮實驗中存在多種破壞模式,損傷發(fā)生后剛度折減較為迅速,最終導致經(jīng)向的壓縮強度小于緯向的壓縮強度。

表4 緯向和徑向的壓縮參數(shù)

3.2 仿真結果分析

采用本文所建立的彈性性能的預測方法,對分析試件的經(jīng)緯向彈性模量進行了計算。在前處理中,添加與實驗一致的線性位移載荷條件,保證了載荷面節(jié)點的一致性,便于求解平均應變;通過漸進損傷有限元分析,最終得到了該材料經(jīng)向和緯向壓縮實驗的初始彈性模量以及最終壓縮強度、破壞路徑。

3.2.1經(jīng)向壓縮仿真結果分析

通過觀察模擬結果可以看出,經(jīng)向壓縮的損傷主要是紗線的縱向損傷和橫向損傷,并且主要出現(xiàn)在經(jīng)紗貫穿段,這與圖9中經(jīng)向壓縮試件在試驗后顯微鏡下的觀察結果一致,證明了該模擬方法的可行性與準確性。該現(xiàn)象的出現(xiàn)是由于此處纖維體積含量最低,并且經(jīng)紗走向與載荷方向的夾角最大,造成此處最先損傷,也是損傷最嚴重的地方。在壓縮載荷下經(jīng)紗由于機織角的存在會有附加彎矩的作用,對周圍的基體造成擠壓,隨著外載荷的逐漸增加,經(jīng)紗與周圍基體的擠壓更加嚴重,基體損傷和經(jīng)紗的橫向擠壓損傷均沿著經(jīng)紗表面方向擴展,宏觀表現(xiàn)經(jīng)紗與經(jīng)紗、經(jīng)紗與緯紗之間發(fā)生剪切脫黏破壞,因此在經(jīng)紗邊緣區(qū)域也出現(xiàn)了較為嚴重的橫向損傷。

(a)縱向損傷 (b)面內(nèi)損傷 (c)面外損傷圖9 2.5D淺交彎聯(lián)有限元模型經(jīng)向壓縮損傷云圖Fig.9 Warp compression damage cloud diagram of 2.5D shallow crosslink finite element model

3.2.2緯向壓縮仿真結果分析

2.5D淺交彎聯(lián)機織復合材料在緯向壓縮過程中,基體損傷首先出現(xiàn)在同層相鄰經(jīng)紗間的基體區(qū)域,并逐漸沿經(jīng)紗方向擴展,如圖10(b)所示。隨著壓縮載荷的進一步增加,面內(nèi)橫向損傷主要出現(xiàn)在經(jīng)紗的邊緣區(qū)域。隨后,緯紗出現(xiàn)紗線縱向損傷,并迅速沿緯紗橫截面方向擴展,如圖10(a)所示,由于緯紗走向為直線,不容易發(fā)生屈曲破壞,在壓縮過程中承受大部分荷載,試件在工作段處發(fā)生擠壓膨脹,宏觀表現(xiàn)為緯紗分層,此時緯紗與載荷方向呈現(xiàn)一定角度局部纖維被壓斷,載荷繼續(xù)增加緯紗全部被剪斷,斷口呈楔形。因此,2.5D機織復合材料緯向壓縮的最終失效模式為緯紗的縱向斷裂失效,這與緯向壓縮的實驗結果是一致的。

(a)縱向損傷 (b)面內(nèi)損傷 (c)面外損傷圖10 2.5D淺交彎聯(lián)有限元模型緯向壓縮損傷云圖Fig.10 Weft compression damage cloud diagram of 2.5D shallow crosslink finite element model

觀察圖11可以發(fā)現(xiàn),經(jīng)向和緯向壓縮參數(shù)的仿真值均高于實驗值;其中差別較大的是壓縮載荷和壓縮強度,并且經(jīng)向壓縮載荷和強度差別高于緯向。經(jīng)向壓縮參數(shù)誤差可能來自于以下兩方面:一方面通過觀察經(jīng)向成型結構發(fā)現(xiàn),在實際成型中經(jīng)紗層發(fā)生相對滑移變形;另一方面發(fā)現(xiàn)經(jīng)向壓縮實驗數(shù)據(jù)離散性較大,說明經(jīng)向破壞過程較為復雜,對成型品質有較高的要求。緯向壓縮參數(shù)誤差主要原因可能是模型假設中緯紗是平直狀態(tài),而實際成型后由于經(jīng)紗作用造成緯紗間隔性凸起呈波紋狀,剛度有所折減。

1—樣品1 2—樣品2 3—樣品3 4—樣品4 5—樣品5 6—模擬(a)經(jīng)向 (b)緯向圖11 壓縮參數(shù)對比Fig.11 Comparison of compression parameters

4 結論

(1)通過對比實驗和仿真數(shù)據(jù)結果,兩者吻合較好,最大偏差為10.79 %,誤差均在可接受范圍內(nèi), 說明改進的仿真模型較為合理,能夠真實反映2.5D機織復合材料的壓縮損傷機制;

(2)經(jīng)試驗研究和仿真模擬結果發(fā)現(xiàn),經(jīng)向壓縮表現(xiàn)出明顯的脆性破壞,而緯向壓縮表現(xiàn)出較好的延性破壞機制,這可能與材料組分有直接的關系;

(3)根據(jù)編織結構參數(shù)可知,經(jīng)向編織密度是緯向的2倍;實驗結果表現(xiàn)為經(jīng)向壓縮彈性模量高于緯向,而最終壓縮強度結果反之;這印證了纖維體積含量是影響材料初始彈性模型的主要因素,紗線彎曲度是影響材料最終強度的關鍵性因素。