電廠廢水綜合處理及“零排放”前期可行性分析

□初廣宇

一、概述

為了貫徹落實國家環保精神及政策,擬開展全廠廢水零排放技改工作,一是節約水資源,提高全廠廢水利用率;二是解決電廠外排水安全問題;三是通過優化全廠水平衡體系,實施水的梯級使用和重復使用,將廢水回收利用,少量難以回用的廢水通過干灰拌濕及煤場噴淋等,實現全廠廢水零排放。期待該項目能有效地回收利用廢水資源,使電廠不僅獲得良好的社會效益和環境效益,而且也將獲得良好的經濟效益。

二、全廠脫硫廢水(20m3/h為例)采用零排放設計方案

脫硫廢水是電廠所有類型水種中最末端也是最難處理的水,解決好脫硫廢水的零排放也就實現了全廠廢水的零排放,由于脫硫廢水水質相對復雜,所以在處理脫硫廢水時需要設置預處理環節,整體工藝為:預處理+零排放深度處理工藝。

(一)脫硫廢水預處理系統現狀。根據國內脫硫廢水預處理系統現狀調查情況發現,90%左右的處理設備處理結果不達標及運行成本高、操作復雜等因素,甚至相當一部分脫硫廢水預處理系統因為效果太差而停運成為擺設。一是污泥需要按時外運處理。二是由于系統采用石灰調節pH數值,造成后續污泥脫水的負擔。三是需要專人看管。四是需要根據脫硫廢水的大小、懸浮物濃度進行配置藥劑。五是系統出水質不穩定。六是系統每年檢修費用及運行高。七是系統添加的化學藥劑需要人工定期添加配置。

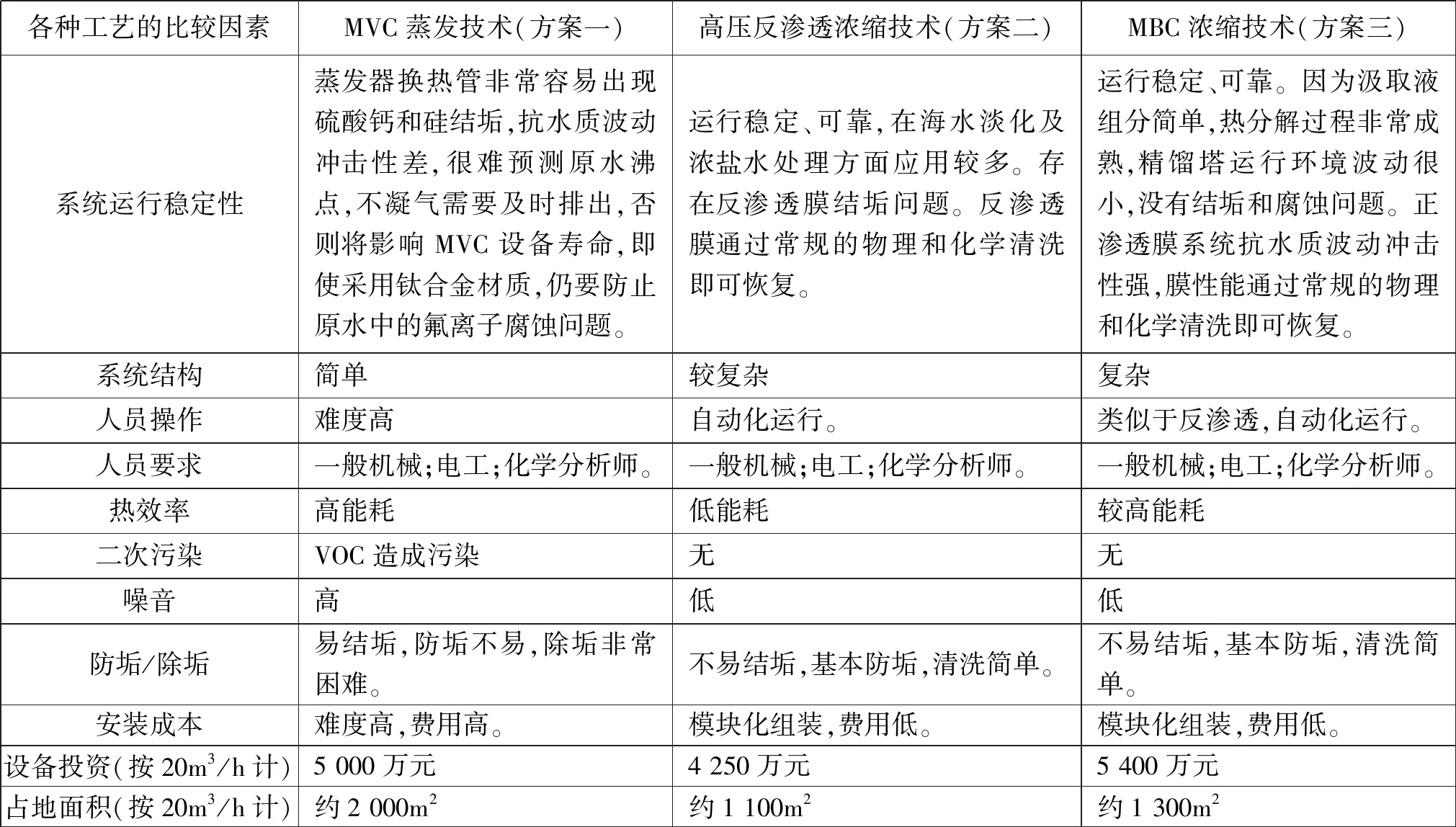

脫硫廢水經過電子絮凝預處理工藝后,零排放深度處理方案主要可采用“MVC蒸發技術”(方案一)、“高壓反滲透濃縮技術”(方案二)或者“MBC濃縮技術”(方案三)。

(二)MVC蒸發技術方案(方案一)。

1.MVC蒸發技術。MVC蒸發技術的工藝流程為:廢水→廢水調節池→廢水提升泵→一級MVC蒸發→二級MVC蒸發。脫硫廢水經過MVC蒸發技術可以回收19噸的蒸餾水,回收的蒸餾水冷卻后可以用于循環水補水。

采用蒸發的方式處理廢水,適應性強,主要工藝幾乎不受水質情況影響,針對各種廢水只需要考慮結垢和沸點上升因素對設備進行適當調整即可。可以說蒸發工藝是廢水處理的萬能方法。

2.濃縮結晶、干燥。一、二級MVC蒸發器旁路分離出的固體結晶物母液進入二次結晶系統,通過一系列的結晶分離設備,將母液中晶體分離出來進入干燥器進行最終脫水干燥,分離后的母液再次進入二級MVC系統進行再蒸發結晶。

(三)高壓反滲透濃縮技術(方案二)。工藝流程暫定為:

20m3/h廢水→廢水調節池→廢水提升泵→反應槽1→反應槽2→濃縮槽→管式軟化微濾裝置→軟化水箱→特種分離膜→產水箱→高壓反滲透提升泵→保安過濾器→高壓反滲透高壓泵→高壓反滲透裝置→高壓反滲透濃水箱→升壓泵→蒸發結晶。

特種分離膜可以將廢水中的1價鹽和2價鹽分離,二價鹽(主要是硫酸鹽)溶液(5.6m3/h)用于脫硫系統補水,1價鹽溶液進入下一步處理。高壓反滲透膜的產水(8.7m3/h)和蒸發器的結晶蒸餾水(3.8m3/h)可以用于循環水補水。進入蒸發結晶器的廢水量4.4m3/h。

(四)MBC(正滲透)濃縮技術(方案三)。

1.工藝流程。工藝流程暫定為:20m3/h廢水→廢水調節池→廢水提升泵→反應槽1→反應槽2→濃縮槽→管式軟化微濾裝置→軟化水箱→特種分離膜→產水箱→提升泵→MBC裝置→濃水箱→升壓泵→蒸發結晶。

2.MBC系統工作原理。作為MBC系統的核心技術,正滲透是通過半滲透膜在兩側滲透壓差的驅動下,水分子將自發并且有選擇性的從高鹽水側擴散進入專利提取液側。即使高含鹽量原水的總溶解性固體(m3DS)高達150,000mg/L。分解后氨和二氧化碳氣體通過冷凝回收再溶解到提取液中進行重復使用,除去了溶解氨和二氧化碳以后的水即為比較純凈的產水。

(五)方案的技術及經濟性比較。方案的技術及經濟性比較如表1所示。

表1 方案的技術及經濟性比較

通過技術及經濟比較,脫硫廢水零排放深度處理系統推薦采用投資抵,安裝簡便,能耗低的高壓反滲透濃縮技術。本工程實施后,在節水的基礎上減少了對環境的影響。由于國家對環境保護的要求日趨嚴格,外排廢水將加大收費力度,從環保角度,實現全廠廢水零排放,實現經濟和環境雙重效益。

三、結論和建議

對全廠廢水處理進行全面改造,在一定程度上節約了能源和水源。含煤廢水中所含煤,通過處理收集能回用于生產中。氨區廢水中氨氮通過處理收集,可以產生具有經濟效益的硫酸銨副產品,同時處理后的水能回用于脫硫系統。

經過上述研究規劃,目前對于全廠廢水零排放的實現需要對廠區各種廢水進行分部處理,做好預處理后,對以后零排放的實現打好基礎,重點解決含煤廢水、氨區廢水、工業廢水、生活污水、脫硫廢水預處理問題,提出改造方案,做到全部回用的目標,增大對循環水補水的補給力度,盡可能減少循環水排污量。