噴砂強化對鋁合金薄壁框架件形狀的影響及應用

張蕭笛,廖 凱,黃 鑫,胡 磊

(中南林業科技大學 機電工程學院,長沙 410004)

表面強化是機械零件減少疲勞,提高壽命的有效方法之一[1-3].在航空制造業中,鋁合金零件噴砂表面強化的應用十分廣泛,已成為關鍵零部件必須采用的工藝,如適當強度和覆蓋率的噴丸強化處理能夠明顯降低2E12航空鋁合金的晶間腐蝕、剝蝕和應力腐蝕敏感性[4].噴丸表面強化也被應用于航空工業中生產具有一定曲率的薄部件,如雙曲率機翼蒙皮成形[5].通常,在噴丸表面強化對機械零件的研究中,該工藝對材料表面完整性及疲勞性能方面的研究占多數[6-8].

高強度航空鋁合金結構件在生產制備中普遍存在加工變形[9-10],對于此類構件變形的研究發現,當結構件壁厚較大時,初始內應力對變形的影響是主要因素[11].減小變形主要采用:1)直接減小母材毛坯板初始應力,如通過對鋁合金進行預拉伸處理,可以極大消減初始應力[12],從而減小加工后初始應力導致的變形;2)通過后處理工藝改善變形,如熱處理或振動時效可減小和均化構件加工中的應力,減小構件變形[13].但對于一些壁厚很薄的構件,當材料去除率達到85%以上時,薄壁構件應力分布中的表面應力則顯著地影響著結構形變[14].針對此類薄壁構件,減小變形的主要方法是減小銑削中引入的加工應力,如通過采用高速銑削加工工藝減小銑削加工表面應力[15-17],或是通過對銑削加工中的走刀路徑,切削深度等工藝參數的優化來減小加工應力[18-20].但結合構件的形狀特點,通過調節構件應力分布來調節構件變形的研究尚鮮有報道.

噴丸/噴砂后的材料表面出現較大殘余應力,會使薄壁件的形狀發生變化,這說明表面強化工藝對這類構件的形變影響和調控方法受到關注.本文主要分析了噴砂對較小壁厚框架件表面應力分布以及形變的影響,并對加工后構件形變可調節性進行了探討.

1 實驗設計

1.1 原理分析

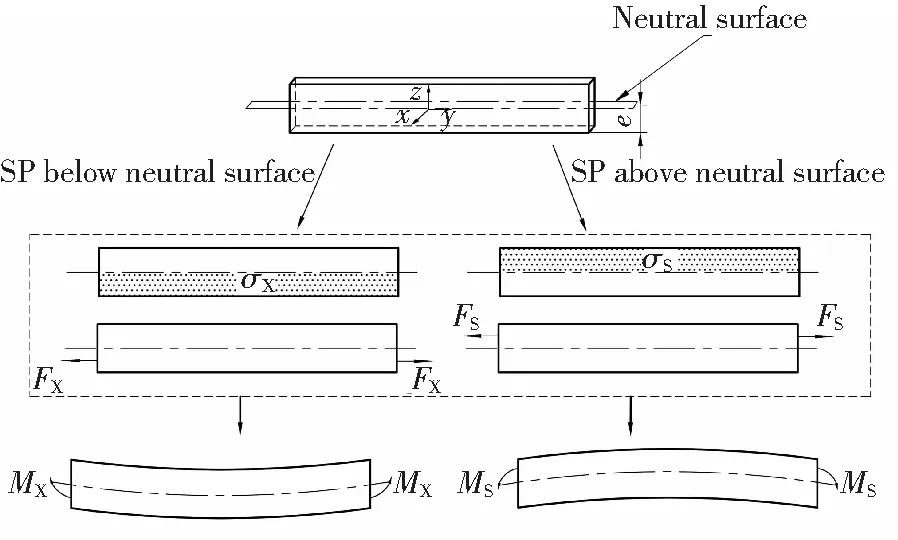

噴砂處理是利用高速砂流沖擊材料表面改變表面形貌的冷處理強化過程,受沙料噴擊后的工件表面會留下無數的凹痕[21],并產生彈塑性結合壓縮變形,受塑性變形材料和基層材料的制約,彈性變形區域被壓縮材料的變形無法恢復,會在該部位產生較大壓縮內應力.壓縮內應力是抵抗材料壓縮趨勢的應力,其對材料的作用方向和拉伸外力是一致的.故此,由彎曲力學理論可得,當在如圖1所示的板條狀類結構的YZ面中性面上下分別進行噴砂處理時,會在該中性面水平方向出現如圖1中的凹凸變形趨勢.

圖1中,e表示中性面位置,FX為中性面下噴砂壓縮內應力的等效外部拉力,FS為中性面上噴砂壓縮內應力的等效外部拉力,MS為中性面以上部位的壓縮內應力σS產生的彎矩,MX為中性面以下部位壓縮內應力σX產生的彎矩.對于航空類薄壁框架件,若是可以在中性面兩側部位的表面通過噴砂引入殘余壓應力,則構件在該中性面水平方向會出現不同趨勢的彎曲變形,故此,噴砂處理在理論上對航空類薄壁框架件的形狀具有一定的調節能力.

圖1 噴砂力學模型

1.2 試樣制備

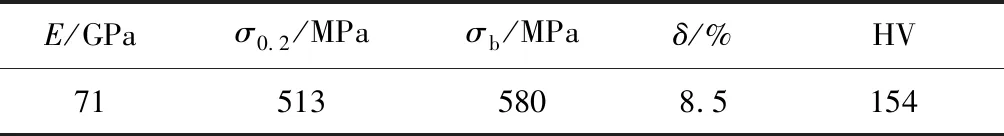

實驗所需薄壁框架件的原材料為7075-T651鋁合金厚板,經固溶和預拉伸處理.板坯尺寸為500 mm×108 mm×58 mm,其力學性能如表1所示.

表1 材料力學性能參數

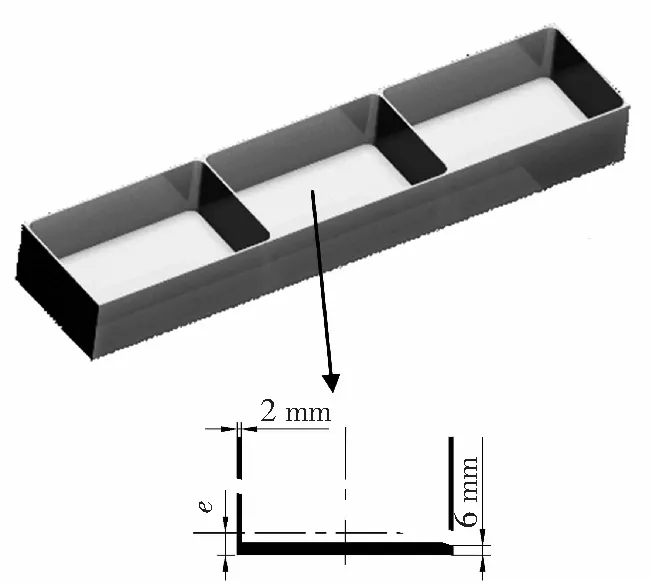

銑削加工將厚板中85%的材料去除,加工后的鋁合金薄壁框架件和長度方向的截面形狀如圖2所示,框架件的長、寬、高尺寸與厚板一致,忽略短肋板的影響,薄壁框架件在長度方向的截面形狀為“U”形,e為中性面位置(計算得e=10 mm),框架件短肋板壁厚為2 mm,底部厚度6 mm.

圖2 鋁合金薄壁框架件

1.3 噴砂處理

對加工后的構件進行噴砂處理,使表面材料形成壓應力.由圖2中性面的位置可知,構件在長度方向的中性面與底面距離接近,可以認為對構件的薄壁和底面分別引入壓應力會對構件形狀起到不同的影響.

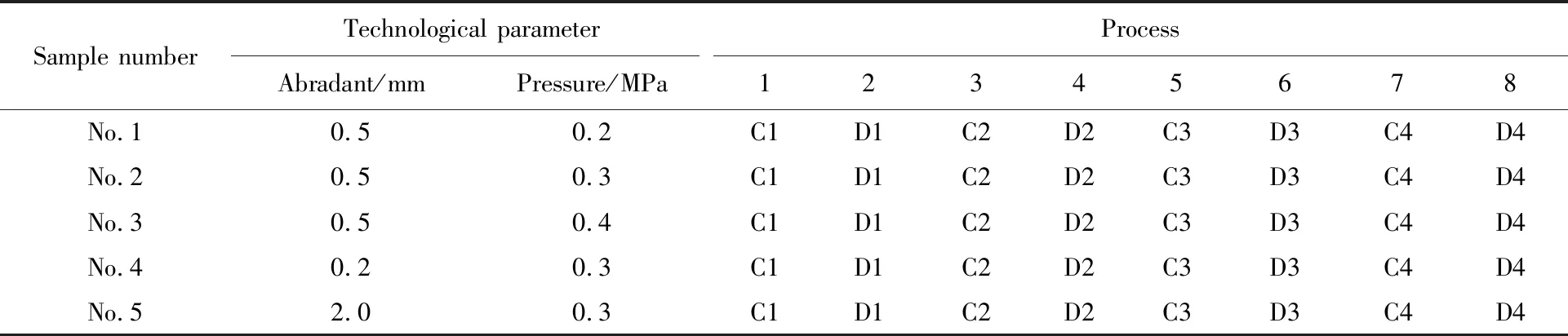

實驗分別對編號為No.1~5的薄壁框架件試樣的底部和薄壁,依次交替進行如表2所示的不同工藝參數下、不同表面覆蓋次數噴砂處理.表2中字母C、D分別表示構件的薄壁和底部部位的內外表面,字母后的數字表示該工藝步驟下,該部位表面全覆蓋的次數,如進行工序7中的C4表示試樣經歷了3次底面噴砂處理和4次薄壁噴砂處理.由于鋁合金薄壁框架件存在壁薄、表面硬度低等特點,不宜采用過高磨料砂粒度和過大噴砂壓力.參照航空零件噴丸強化標準[22],磨料選用石英砂丸,砂料砂粒度規格分別為0.2 mm(75目),0.5 mm(32目),2 mm(10目)3種,噴射壓力為0.2、0.3、0.4 MPa,噴射距離80 mm,噴口直徑5 mm,噴嘴移動速度50 mm/s,垂直于工件表面噴射,噴砂過程中對不噴砂部位進行保護,噴砂后構件如圖3所示.試樣底面和薄壁在依次歷經表2中1~8的噴砂工序,交替噴砂處理后,最終構件內外表面被4次全覆蓋噴砂處理.

表2 試樣噴砂工藝參數與工序

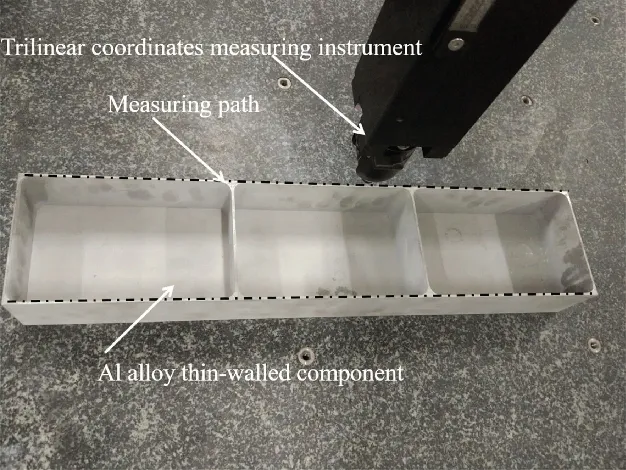

圖3 鋁合金薄壁框架件形狀測量

2 結果分析與應用

以構件在長度方向上彎曲最大撓度值為衡量構件形狀變化的參數.在構件加工和噴砂前后對構件長度方向的擾度進行了掃描,測量工具為思瑞三坐標測量儀,儀器測量誤差為1 μm/m,測量時的掃描步長為5 mm.測量過程如圖3所示.

2.1 噴砂變形與分析

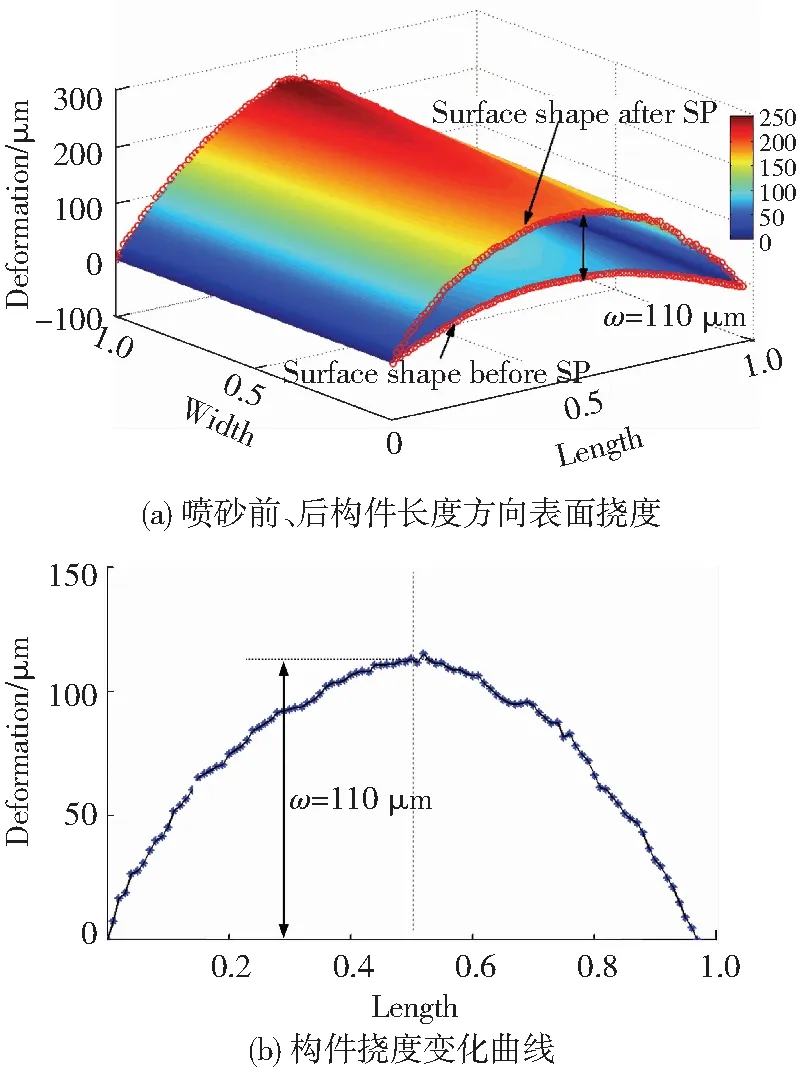

表2中,No.2試樣在工序1(C1)噴砂處理后,出現了如圖4所示的變形.其中圖4(b)為構件兩薄壁的撓度變化曲線,即噴砂后長度方向撓度分布減去噴砂前撓度分布.由圖4可見,對薄壁進行噴砂處理時,沿構件長度方向的上表面出現了拱曲變形.這種變形產生的原因是噴砂壓力在材料表面形成了壓應力,為表面應力矩在構件上造成的彎矩增大所致.

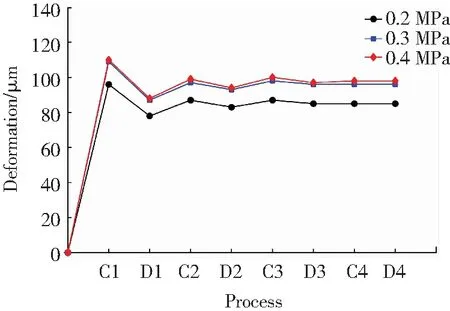

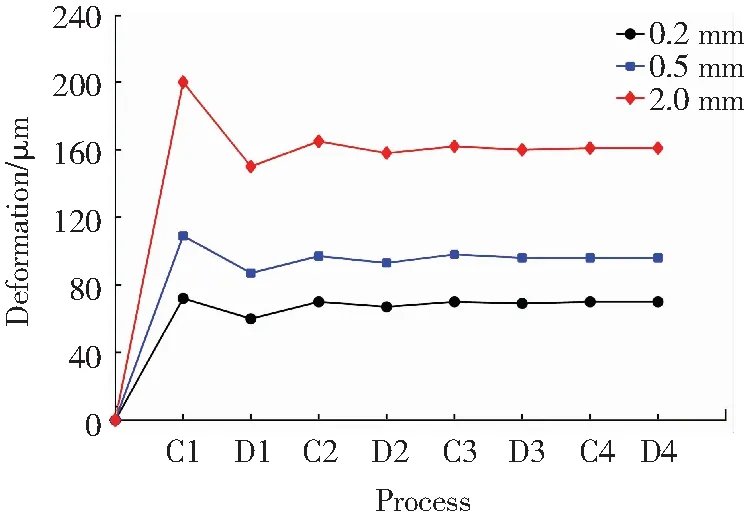

圖5和圖6為No.1~5號構件在分別進行了如表2所示工藝參數下的噴砂處理后的變形情況,橫坐標從左向右為表2中噴砂工序.圖5為在0.5 mm磨料不同壓力下的No.1、No.2、No.3號構件最大撓度變化值(噴砂后的最大撓度值與初始最大撓度之差)的變化趨勢對比,0.3 MPa不同磨料下的No.2、No.4、No.5號構件最大撓度對比如圖6所示.

圖4 構件噴砂變形

Fig.4 Component deformation after SP:(a) 3D plot contour; (b) deformation curve

圖5 0.5 mm磨料不同壓力下最大撓度變化值

Fig.5 Max deflection on different pressure with 0.5 mm abrasive

圖6 0.3 MPa壓力不同磨料下最大撓度變化值

Fig.6 Max deflection on different abrasive with 0.3 MPa pressure

由于構件彎曲中性面位置靠近底部,可以近似認為當對構件薄壁和底面噴砂時,在構件中性面以上和以下部位引入了壓應力,對構件形成了兩個作用相反的彎矩.故此,構件會出現如圖5和圖6中所示的變形規律,即在對構件不同部位薄壁(C)和底面(D)噴砂處理時,構件變形的方向也就不同.在撓度變化數值上,由于構件彎曲中性面位置靠近底部,在薄壁處噴砂產生的撓度變化值也要大于底部, 且所有噴砂構件均是在第1次表面全覆蓋時撓度變化值最大, 隨后隨著覆蓋次數的增加, 撓度的變化值減小, 至第3~4次時不再變化, 最后出現了該工藝下的變形最大值(穩定值).

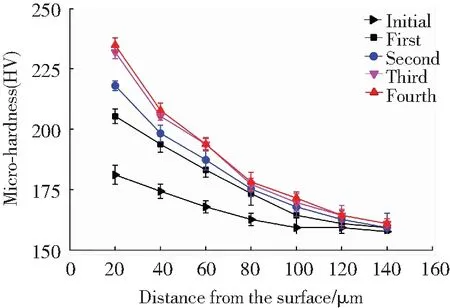

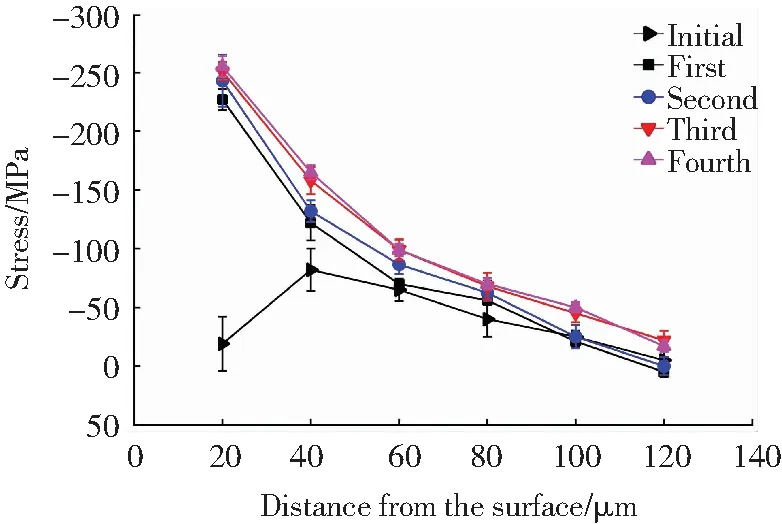

不同噴砂強化工藝下構件形狀均存在最大變化的范圍,且變化大小不同,這與噴砂后的構件表面硬化及應力分布有關.實驗通過化學腐蝕的方法對噴砂構件表面材料剝離,利用X射線應力分析儀,對構件表面應力分布進行了逐層深入測試[23].同時,通過布氏顯微硬度計測量表面深度方向的顯微硬度分布.圖7和圖8分別為0.5 mm磨料0.3 MPa下不同表面覆蓋次數下的顯微硬度分布和表層應力分布.

由圖7可見,表面硬度隨噴砂覆蓋次數的增加而增大,在第1次噴砂覆蓋后,表層硬度得到明顯提高,后續的噴砂覆蓋仍會提高硬化程度,但幅度減小,直到表層硬化強度足以抵抗進一步變形為止.從數值上看,相較銑削加工后的構件表面,噴砂后的表面硬度得到很大提升,4次表面覆蓋后表面硬度提高了50%左右.從表面硬化的效果來看,在一定工藝下,表層材料得到了充分的塑性變形,材料進一步塑性變形將受阻.

圖7 不同表面覆蓋次數下的顯微硬度分布

Fig.7 Microhardness distribution on different coverage times

圖8 不同表面覆蓋次數表面應力分布

圖8中反映的表面應力分布情況與硬度分布類似.自第1次噴砂覆蓋后,表層應力顯著增強,且隨著覆蓋次數的增加增幅明顯變緩.構件的變形是應力大小分布的改變所致,這也解釋了圖5和圖6中出現變形變化值隨著噴砂覆蓋次數的增加而減小,最后達到穩定的現象.

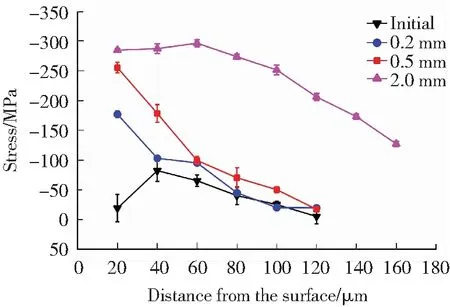

另外,從圖5和圖6中還發現,相比噴砂壓力,對變形影響最大的是磨料,其次是噴砂壓力,圖9為0.3 MPa下不同磨料4次表面覆蓋次數后的表層應力分布.相同壓力下,大磨料在表面產生的塑性變形要大,噴覆后殘余應力作用的深度也大,例如,小顆粒作用的深度約為120 μm(以接近初始表面應力-10 MPa為準),而大顆粒作用深度預測可達約240 μm.

圖9 4次覆蓋不同磨料噴砂表面應力分布

Fig.9 Surface stress distribution on different abrasive with four times coverage

2.2 變形調節

銑削加工后構件本身會因加工應力和初始應力的影響發生變形,而噴砂后構件也會產生變形.因此,為了減小這種加工變形,可以對薄壁構件進行噴砂處理后的變形調節.

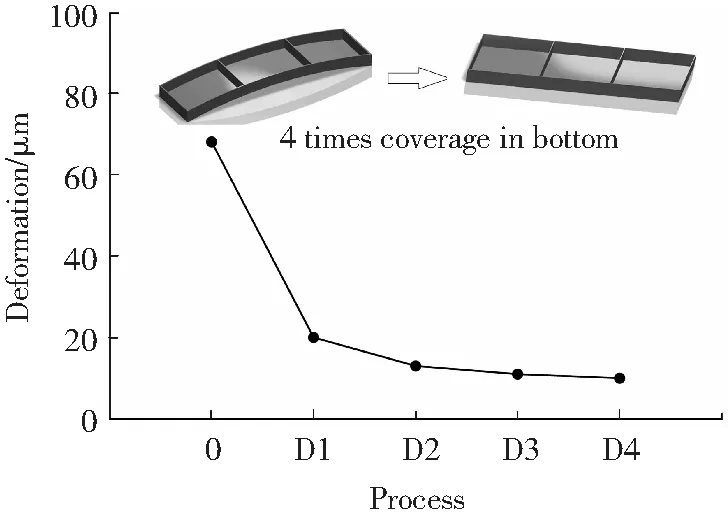

對于圖5和圖6中的變形分布特點,若僅對構件底面或薄壁的某一個部位連續4次噴覆處理,會使構件在某一變形趨勢下出現最大的變形值.根據變形疊加原理,如圖6所示構件變形,試算若僅對試樣底部進行4次0.3 MPa、2 mm磨料下噴砂處理,構件此時總變形量會達到-66 μm,如果采用同樣工藝僅對薄壁噴砂處理,構件總變形量會達到224 μm.為此,參照圖6中的參數,制備了第6個試樣,其銑削加工后中間部位拱曲變形為70 μm,采用2 mm磨料、0.3 MPa壓力的工藝單獨對底面進行4次表面噴砂覆蓋,構件的撓度變化如圖10所示.構件中間部位的最大拱曲撓度減小到了10 μm,使構件變形回復達到85%以上,有效地減小了加工后構件的變形.

圖10 加工變形調節

銑削后薄壁件會發生拱曲,在底部噴砂后,形變被回復,如前所述,如果單獨在薄壁上噴砂,則這種拱曲變形會加劇.因此,從上述構件加工后變形以及噴砂對形變的調節情況來分析,可以從以下兩個方面對薄壁件形變控制給予考慮:1)銑削加工應力通常為壓應力,可采用預應力加工方式,使構件底部形成拉應力區,首先減小構件的加工變形,再進行噴砂處理;2)薄壁和底部噴砂強度差異化,由于薄壁面積要大于底部,且變形也易于底部,可以在底部和薄壁上采用不同噴砂工藝,以達到減小構件加工變形的目的.

3 結 論

1)表面應力直接影響薄壁構件變形.與其他黑金屬構件不同,鋁合金薄壁框架件形狀特點決定了其抗彎能力相對較弱、初始內應力強度很低.因此,即使表面應力作用的深度很淺(120 ~240 μm),但其強度相對較高,將對薄壁構件的變形影響顯著.

2)噴砂強化對構件表面應力分布進行調節,實際上就是對構件整個應力平衡狀態的再平衡,因此,掌握噴砂對構件表面應力分布狀況的影響機制是變形調節的前提.

3)加工后變形的薄壁構件在噴砂作用下,變形可獲得一定程度回復,說明噴砂表面強化既能在構件表面形成較大的壓應力,有利于提高疲勞強度,同時,又可對構件加工變形進行適當矯正.