基于模糊失效率的冶金起重機FTA定量分析方法

劉關四 丁克勤 靳 慧 陳 力

(1.中國特種設備檢測研究院 北京 100029)

(2. 東南大學 南京 211189)

冶金起重機作為冶金行業安全、正常生產必不可少的關鍵設備,其工作的可靠性、安全性、先進性一直受到人們的高度重視。冶金起重機的工作環境比較惡劣,絕大多數冶金起重機在高溫、高粉塵甚至含有害氣體的惡劣環境中工作。近10年來,冶金起重機事故連續發生,安全形勢十分嚴峻,在2006年~2011年間起重機事故共370起,其中冶金起重機事故128起,占事故總數的37.54%。2007年4月18日,遼寧省鐵嶺市發生的鋼水包傾覆致使32名工人死亡的特別重大事故,造成了惡劣的社會影響[1]。

冶金起重機失效樹分析分為定性分析和定量分析,失效樹定性分析是找出導致頂事件發生的所有可能的失效模式。定量分析是求出各單元(底事件)的結構重要度,概率重要度和關鍵重要度,最后可根據關鍵重要度的大小排序確定最佳故障診斷和維修順序,同時也可作為首先改善相對不大可靠的底事件的數據。由于多方面的因素現場實際運行設備失效概率數據是很難獲得的,若底事件失效概率數據不能獲取就無法對失效樹進行相關的定量計算,目前國內外眾多學者已就解決此問題進行了不同方法的探討研究。如南昌工程學院李松領等人利用故障樹分析和隸屬度函數建立水電機組的故障樹,并將計算得到的故障模糊數轉化為故障概率進而對水電機組故障樹進行定量分析,為水電機組振動故障診斷提供支撐[2]。太原工業學院的李耀宙等人以液氨儲罐火災爆炸為頂事件,運用故障樹(FTA)和層次分析法(AHP)分別對液氨儲罐的常見危險性因素進行評價分析,將FTA危險性因素分為四類,分別計算其結構重要度,再利用AHP中指標層權重對FTA分析結果進行對比驗證,為液氨儲罐在實際運行中提供參考[3]。山東工商學院的賈曉珊等人使用事故樹分析法對高處墜落事故的原因進行了分析,利用層次分析法對引起事故原因進行分析并找到主要原因,從而有針對性地采取相關措施對高處墜落事故進行管理、控制及預防[4]。這些方法都沒有解決FTA中底事件失效概率的問題。

1 冶金起重機失效模式分析及失效樹建立

1.1 冶金起重機失效模式分析

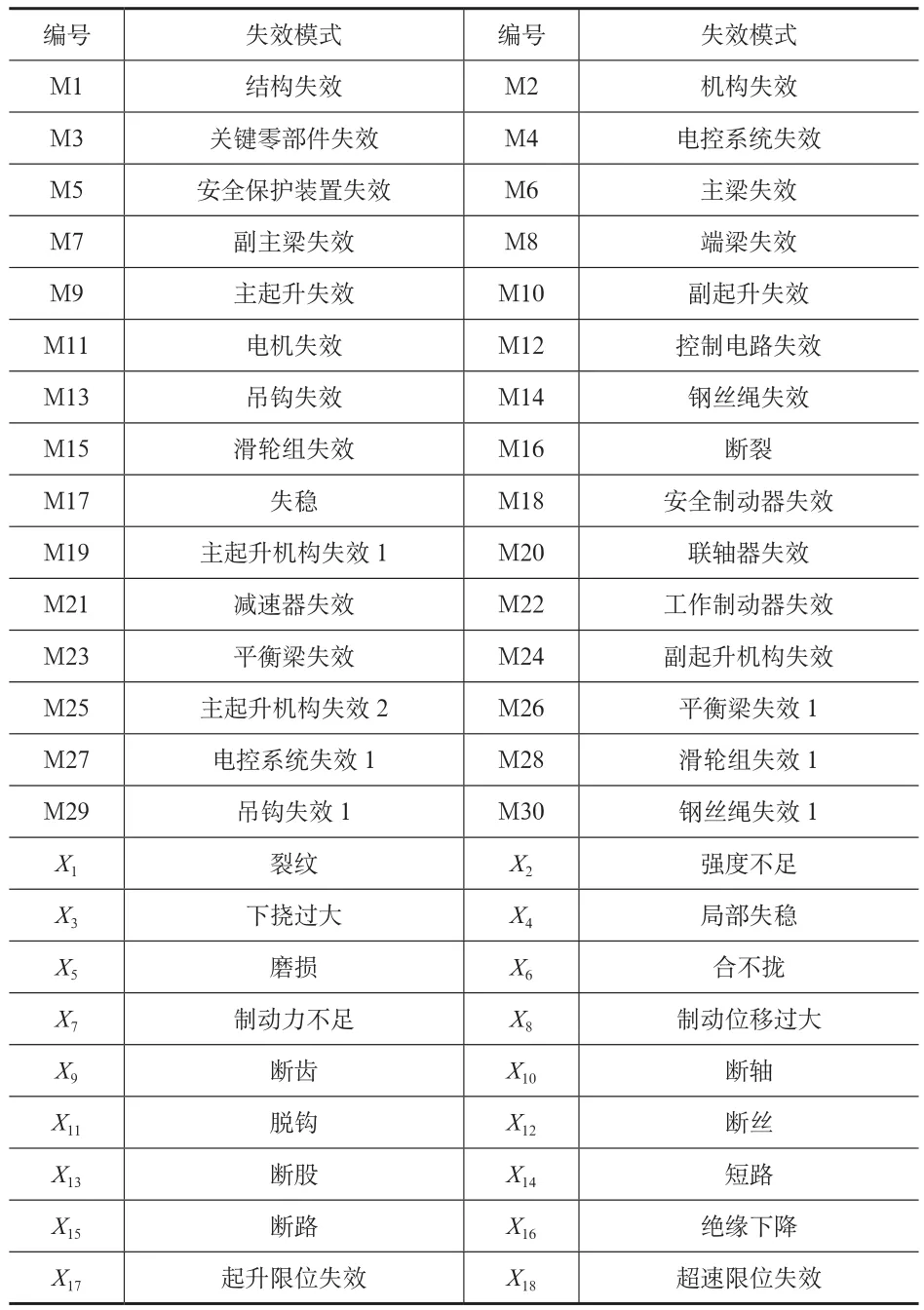

起重機按照其結構層次劃分可分為金屬結構、機構、電控系統和關鍵零部件等四大部分。金屬結構常見的失效模式包括強度不足、下撓過大、裂紋、局部失穩、和磨損等;機構常見的失效模式包括裂紋、強度不足、磨損,制動器合不攏、制動器制動力不足、制動器制動位移過大、減速機斷齒、減速機斷軸等;電控系統常見失效模式包括短路、斷路、絕緣下降、斷軸、起升限位失效和超速限位失效等;關鍵零部件常見失效模式包括裂紋、強度不足、磨損、斷絲、斷股和脫鉤等。冶金起重機失效模式如表1所示。

表1 失效模式一覽表

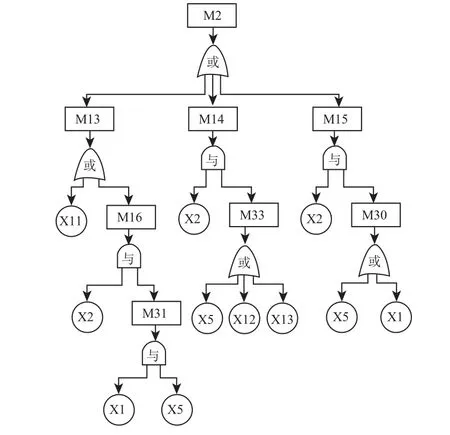

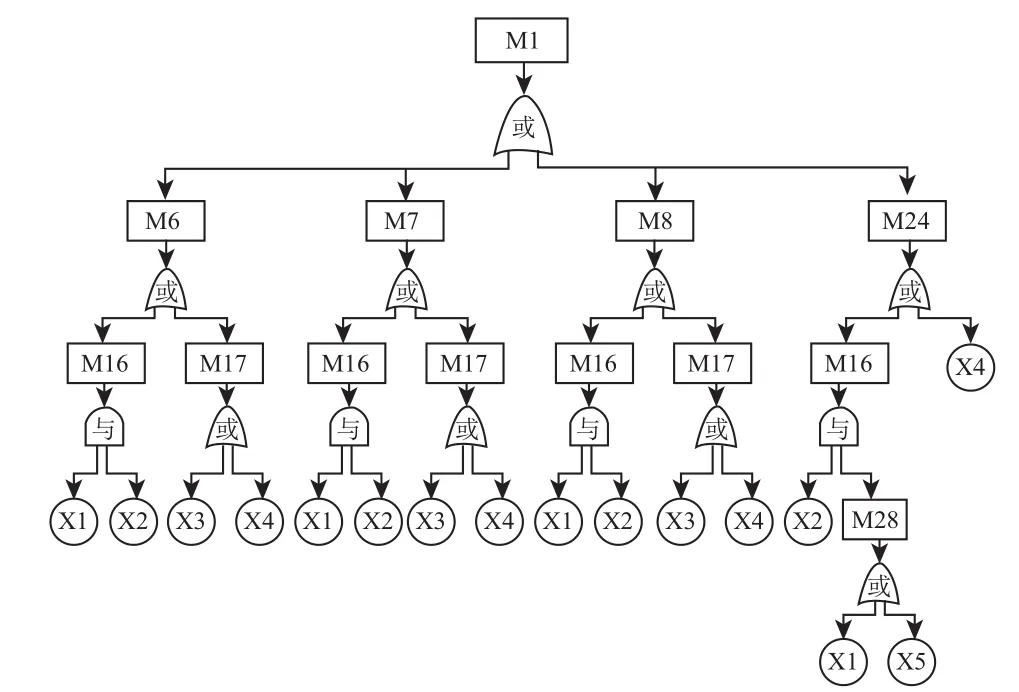

1.2 冶金起重機失效樹建立

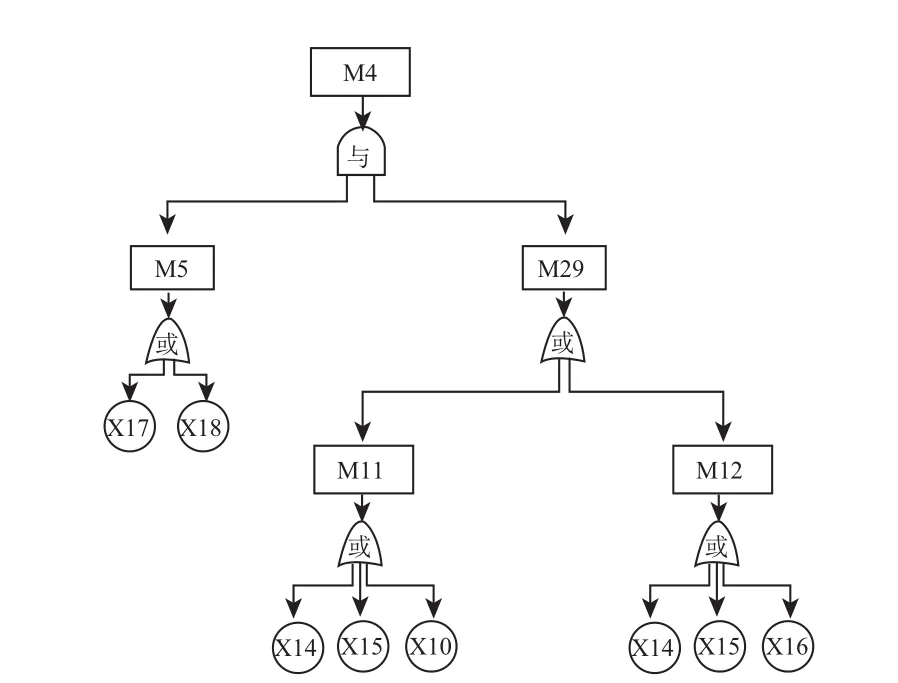

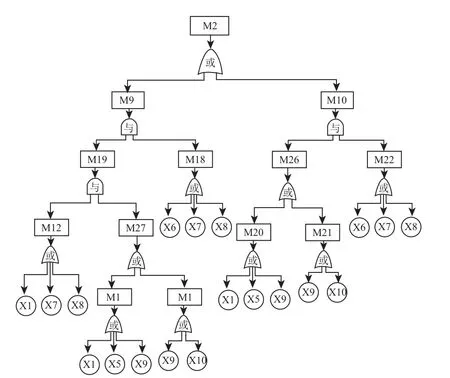

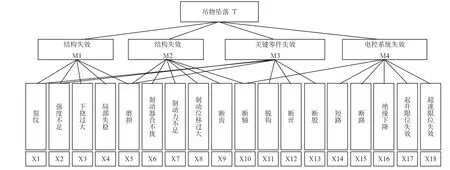

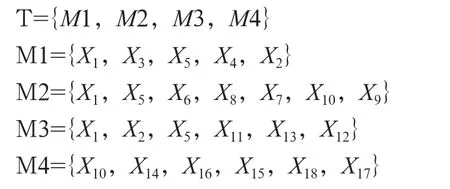

失效樹是系統頂事件,導致頂事件發生的中間事件和導致中間事件發生的底事件以“與”、“或”的邏輯關系以樹形結構方式表示的圖形結構,如導致冶金起重機吊物墜落頂事件發生的中間事件包括結構失效、機構失效、電控系統失效和關鍵零部件失效等,因此可根據導致該事件發生的原因依次自上而下直至底層失效不能再細分,逐層建立起冶金起重機吊物墜落失效樹。失效樹的結構層次如圖1關鍵零部件失效樹~圖4機構失效樹所示。

2 基于AHP的底事件概率計算研究

2.1 建立模糊層次評估模型

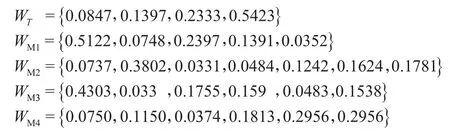

在冶金起重機吊物墜落失效樹分析的基礎上,將導致頂事件發生的結構失效、機構失效、關鍵部件失效和機構失效的底事件進一步歸類,從而建立18個底事件的模糊層次評估模型。起重機層次評估模型如圖5起重機層次評估模型所示。

圖1 關鍵零部件失效樹

圖2 結構失效樹

圖3 電控系統失效樹

圖4 機構失效樹

根據引起吊物墜落底事件的分類,將導致同一類中間事件發生的底事件組成一個評價集,因此根據圖5可分別構造四個評價集。

圖5 起重機層次評估模型

2.2 建立各層次的判斷矩陣

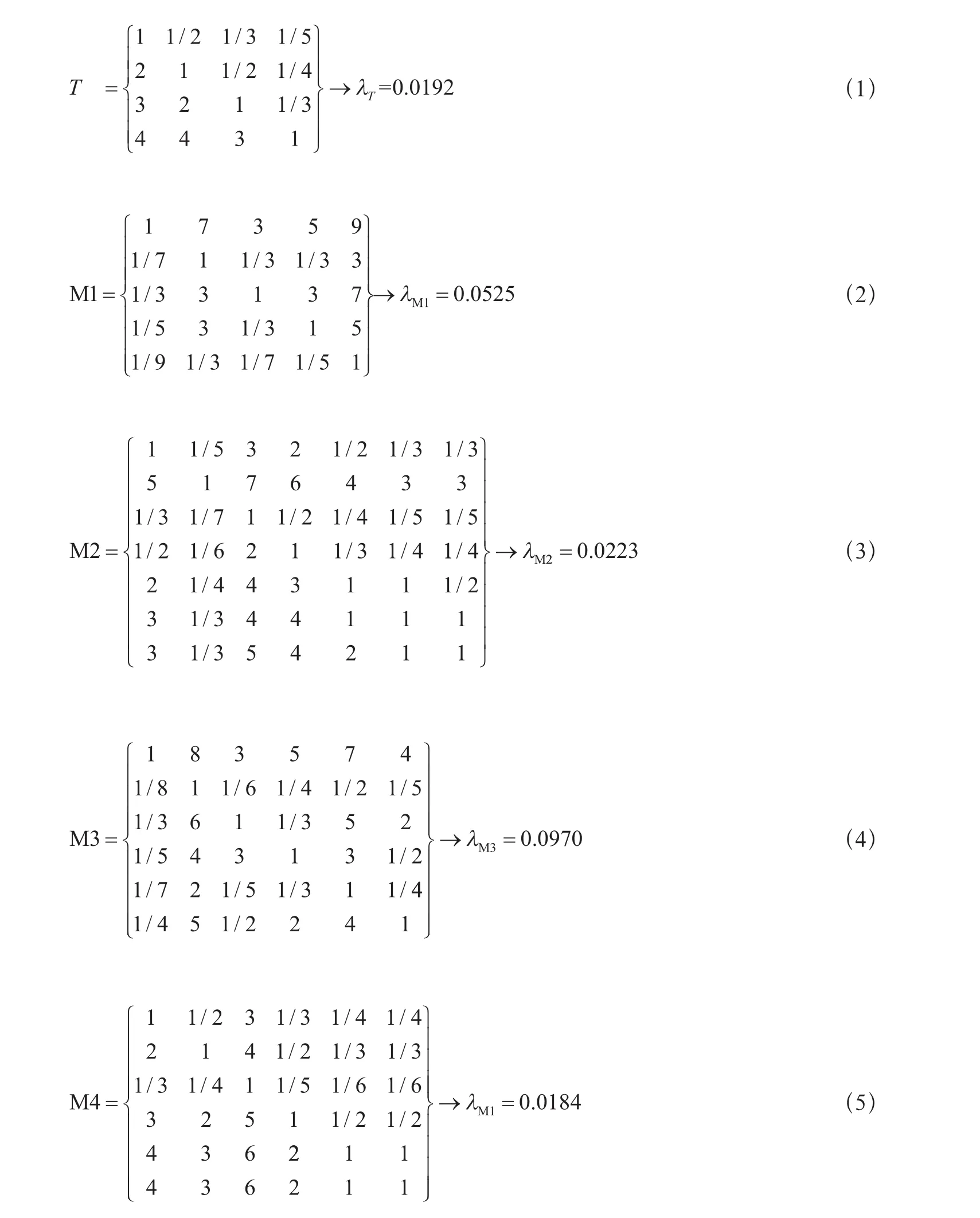

根據評價集各指標的相對重要性,對每一層次中的各因素給出相對重要度的判斷矩陣,即兩兩對比判斷矩陣。這些兩兩判斷采用“1~9”區間標度,主對角線元素規定為 1,即aij=1(i=1,2,3,...,n)。兩兩判斷矩陣應具有以下特性:aij=1/aji(i≠j)。

λ值的標準:當λ<0.1時,即要求專家判斷的一致性與隨機判斷的一致性之比小于0.1時,認為判斷矩陣的一致性是可以接受的;反之,當λ>0.1時,應該對原判斷矩陣作適當修正,然后對新的判斷矩陣重新計算一致性,直到得到一個具有滿意一致性的判斷矩陣為止[5]。

2.3 基于AHP的模糊失效率計算

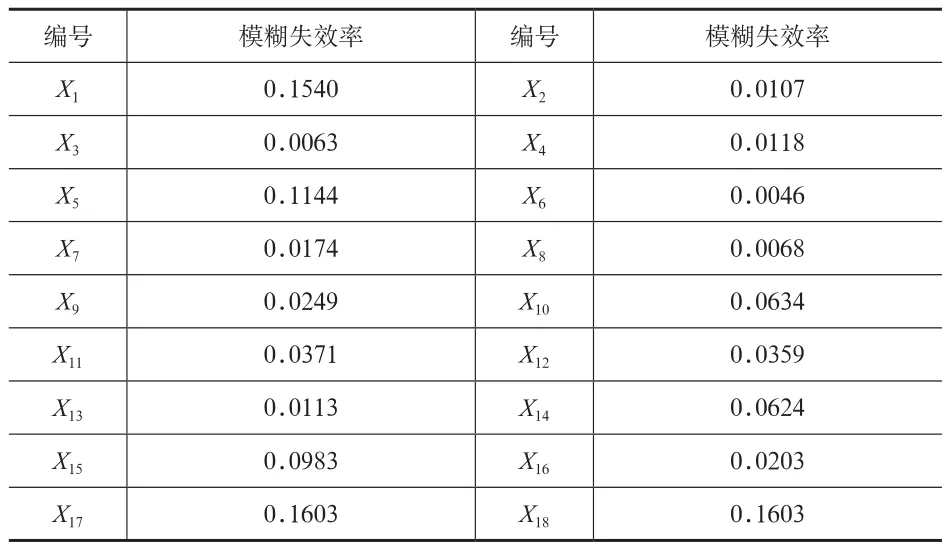

在單級模糊綜合評價的基礎上進行多級模糊綜合評價,逐級獲取各層評價因素的權重矩陣和最終評價因子的隸屬度矩陣,進而對起重機按照所建立的評估指標體系進行模糊綜合評估,最終得到各底事件的模糊失效率。

因此,各級底事件的綜合權重即模糊失效率見表2底事件模糊失效率一覽表所示。

表2 底事件模糊失效率一覽表

3 基于模糊失效率的起重機FTA定量分析

3.1 底事件結構重要度

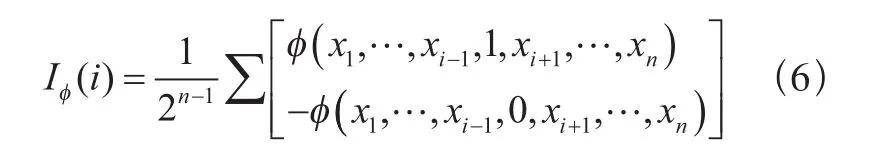

結構重要度表示的是在故障樹結構方面對各底事件在系統中的重要度[6],其定義為:

式中:

φ(x)——失效樹的結構函數;

∑——對x1,x2,…,xi-1,xi+1,…,xn取0或1的多有可能進行的求和,i=1,2,3,…,n。

通過計算可以得到各底事件的結構重要度排序:

由上述結果可知底事件X11,X4,X3對頂事件的影響較大,其次是X2,X18,X17等,對頂事件影響最小的是X12,X13。當冶金起重機發生吊物墜落故障時,可根據失效樹中底事件結構重要度的大小順序逐步排查原因。

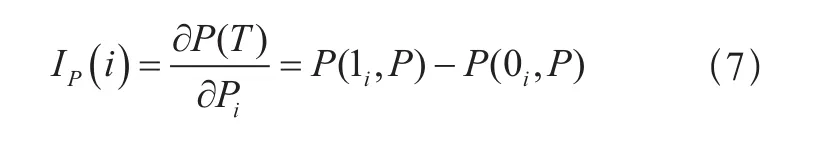

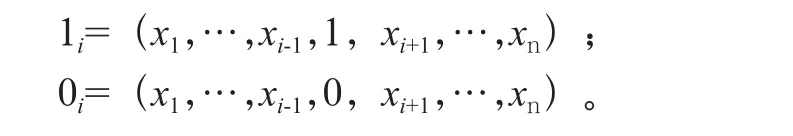

3.2 底事件概率重要度

概率重要度表示設備中某組成元件故障發生概率的變化對頂事件故障發生概率的影響程度[7]。概率重要度定義為:

式中:

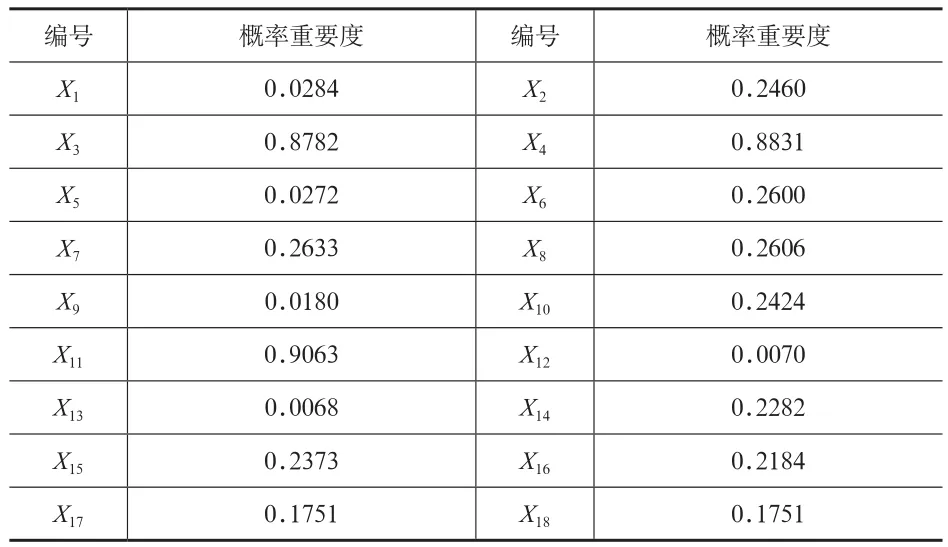

表3 底事件概率重要度一覽表

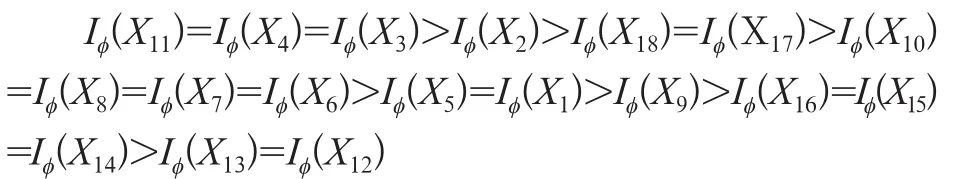

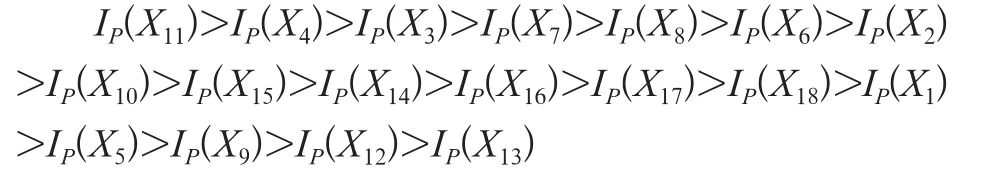

通過表3計算可以得到各底事件的概率重要度排序:

由上述結果可知底事件概率重要度排序依次為X11、X4、X3、X7、X8、X6、X2、X10、X15、X14、X16、X17、X18、X1、X5、X9、X12、X13。因此,當冶金起重機發生吊物墜落故障時,從底事件發生概率層面考慮應按照重要度排序依次進行故障排查。

3.3 底事件關鍵重要度

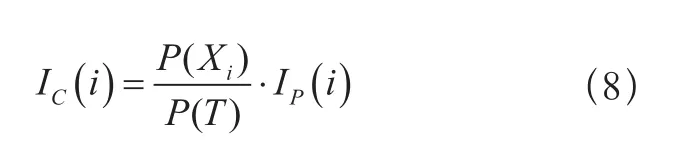

關鍵重要度是底事件的故障概率的變化率與它引起的頂事件發生概率的變化率的比值。

式中:

P(T)——頂事件發生的概率;

P(Xi)——底事件Xi發生的概率;

IP(i)——第i個底事件的概率重要度[8]。

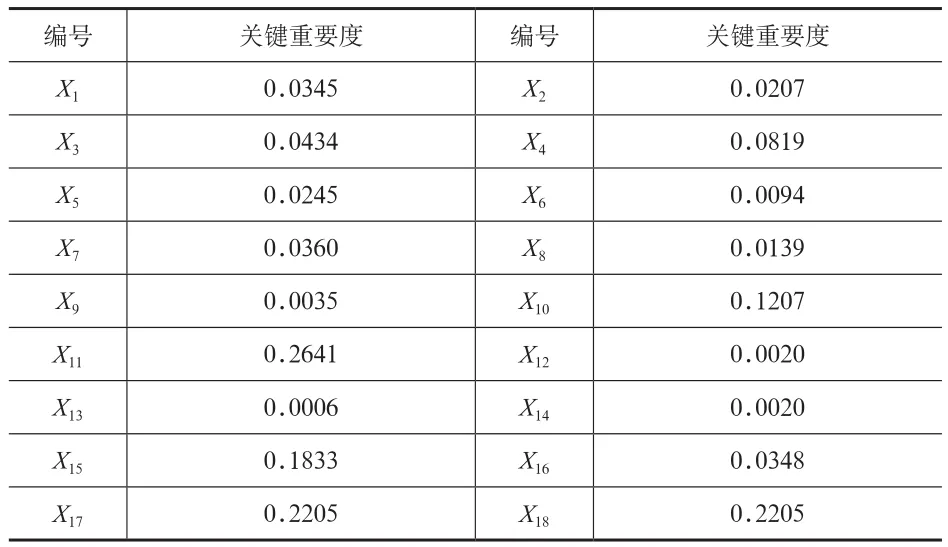

表4 底事件關鍵重要度一覽表

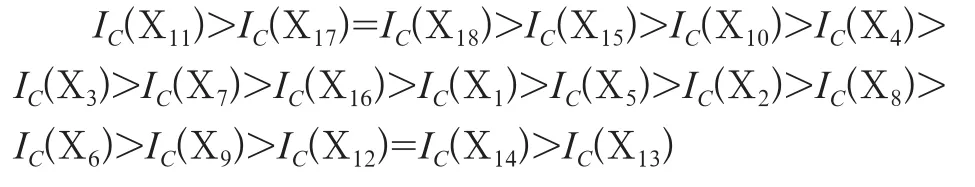

通過表4計算可以得到各底事件的關鍵重要度排序:

由上述結果可知,綜合考慮底事件的結構重要度和概率重要度兩個發面。底事件關鍵重要度排序依次為X11、X17、X18、X15、X10、X4、X3、X7、X16、X1、X5、X2、X8、X6、X9、X12、X14、X13。因此,當冶金起重機發生吊物墜落故障時,綜合考慮應按照上述排序依次進行故障排查。

4 結論

本文采用FTA和AHP相結合的分析方法,將導致冶金起重機吊物墜落事故的18個關鍵因素進行分析,構建冶金起重機失效樹,并進一步對失效樹底事件進行分類,繼而采用AHP獲得各底事件的權重,同時等效為各底事件發生的模糊失效率對失效樹進行定量分析。通過失效樹結構重要度分析、概率重要度分析和關鍵重要度分析可以看出,導致冶金起重機吊物墜落的主要因素依次為脫鉤、起升限位失效、超速限位失效、斷路、斷軸、局部失穩、下撓過大和制動力不足等因素。

在日常維護管理過程中應該針對典型失效部位及原因加強管理,如加強對吊鉤的日常檢查,防止脫鉤;定期對起升限位開關、超速限位開關進行性能測試確保限位能夠正常工作;加強對電機、減速機、聯軸器和制動器等關鍵部件的巡檢,將其納入到日常巡檢工作范圍中;加強對鋼結構局部變形、上拱度、下撓度及裂紋缺陷的檢查必要時可采用相應的監測手段對結構進行監測。