電磁法檢測石油套管應力的試驗研究

孟凡順, 王 璐, 鄧 瑞, 伊天宇

(1.中國海洋大學,山東 青島 266001; 2.長江大學,武漢 430100)

由于采油、注水、作業、井身結構、固井質量、套管鐵磁材質等諸多因素的影響,許多油/水井出現了套管變形、錯斷及破裂等情況。套管的損壞是個漸變的過程,如何準確有效地檢測套管的應力狀態,是預防套損的關鍵,也是近幾年國內外的研究熱點[1]。

石油套管是鐵磁材料,根據逆磁致伸縮效應[2],當套管受到外力作用時,則套管內部的磁化狀態也隨之變化。目前應用逆磁致伸縮效應對鐵磁材料應力的檢測技術,主要有磁記憶法檢測和電磁法檢測。

磁記憶法檢測,在20年前,以Doubov[3]為代表的俄羅斯專家,率先開始研究鐵磁材料的金屬磁記憶性能同設備、構件的應力集中區域之間的關系,通過大量實驗室研究和工業試驗,揭示出鐵磁材料自磁化現象、漏磁場分布狀況和強度同應力和變形集中區域以及缺陷部位之間關系的規律性,并提出了金屬應力集中區-金屬微觀變化-磁記憶效應的相關學說,形成了一套全新的應力無損檢測與診斷技術-屬磁記憶技術。并開發出具體的檢測評估準則和方法,研制出相應的檢測儀。金屬磁記憶檢測實質上是從金屬表面拾取地磁場作用下的金屬構件漏磁場信息,與漏磁檢測方法有相似之處。由于金屬磁記憶檢測方法獲取的是在微弱地磁場作用下構件本身具有的天然磁化信息[4],從而大大降低了磁記憶檢測技術的可靠性。

電磁法檢測,用電磁探頭無損檢測鋼鐵試件的殘余應力或承受載荷下的應力,已有不少報導[5-8]。Langman設計了一種可旋轉的測量裝置,它由一Ⅱ型電磁鐵作為勵磁磁極,兩級之間的被檢對象表面放置兩個正交的感應線圈,當被檢對象處于受力狀態時產生磁導率各向異性,外加勵磁磁場和被檢對象材料磁化強度方向產生偏轉,表現為兩個感應線圈的輸出信號的變化,可通過這兩輸出信號的比值來評估主應力差。Kashiwaya等[9]改進了四足磁測傳感器,解決了如加載歷史、氣隙、外磁場干擾和被檢對象表面曲率等實際應用中經常出現的問題,從而將磁測應力法向實際應用推進了一步。同時,他們還設計了一種專門用于測量曲面對象應力的三足磁測傳感器。這種磁測傳感器的中間一級為勵磁磁極,另兩個為感應磁極,產生輸出兩個信號,并根據實際測量結果建立了兩輸出信號差與主應力方向上的磁導率的線性關系。陳慧余等[10]用磁性探頭測量了鋼制開口環在承受偏心載荷作用下的應力分布。王習術等[11]利用日本生產的磁測儀做了輸油鋼管內壁應力檢測中的磁測理論與實驗研究,采用謝大吉[12-13]提出的“四系數法”對檢測到的磁信號進行了數據處理,取得了較好的實驗效果。Meng等[14]研究了石油套管模型的相對磁導率,利用ANSYS軟件進行三維有限元數值模擬,分析了套管應力變化與磁感應強度變化之間的定量關系。

本文利用逆磁致伸縮效應及電磁感應原理,針對套管的結構,設計了四個感應探頭,每個感應探頭鑲嵌在絕緣硬塑圓柱內,柱內有彈簧支撐著感應探頭,可保證探頭沿套管內壁移動檢測且有很好的耦合。利用研制的電測儀對石油套管在三點彎載荷作用下進行了檢測試驗,電磁信號與外力的變化呈現很高的一致性。結果表明:基于逆磁致伸縮效應和電磁感應原理的電磁場檢測石油套管應力方法是有效可行的。

1 電測原理

根據逆磁致伸縮效應原理,當鐵磁材料受到機械力的作用時,在它的內部產生應力應變,從而導致磁導率發生變化。鐵磁材料相對磁導率變化與應力關系的磁力學模型[15]

式中:B為磁感應強度;k為磁致伸縮系數;μ為磁導率;σ為應力。

由于套管受力不同,套管內磁導率隨著應力的變化而變化。為了檢測套管內各點應力的變化,根據電磁感應定律,設計了自激自收感應探頭,每個感應探頭檢測石油套管應力的原理,如圖1所示,感應探頭軸向指向管壁,由于感應探頭直徑相對較小,可將套管近似為平板(套管壁厚D)。在自激自收感應探頭通交變電流后產生的一次交變電磁場作用下,探頭附近套管內產生以發射線圈軸線為中心的與套管磁導率分布相關的同心圓環狀渦流,該渦流形成了二次交變電磁場,自激自收感應探頭檢測到磁通量的變化就與探頭附近套管的磁導率有關,也與探頭附近套管的應力分布有關。

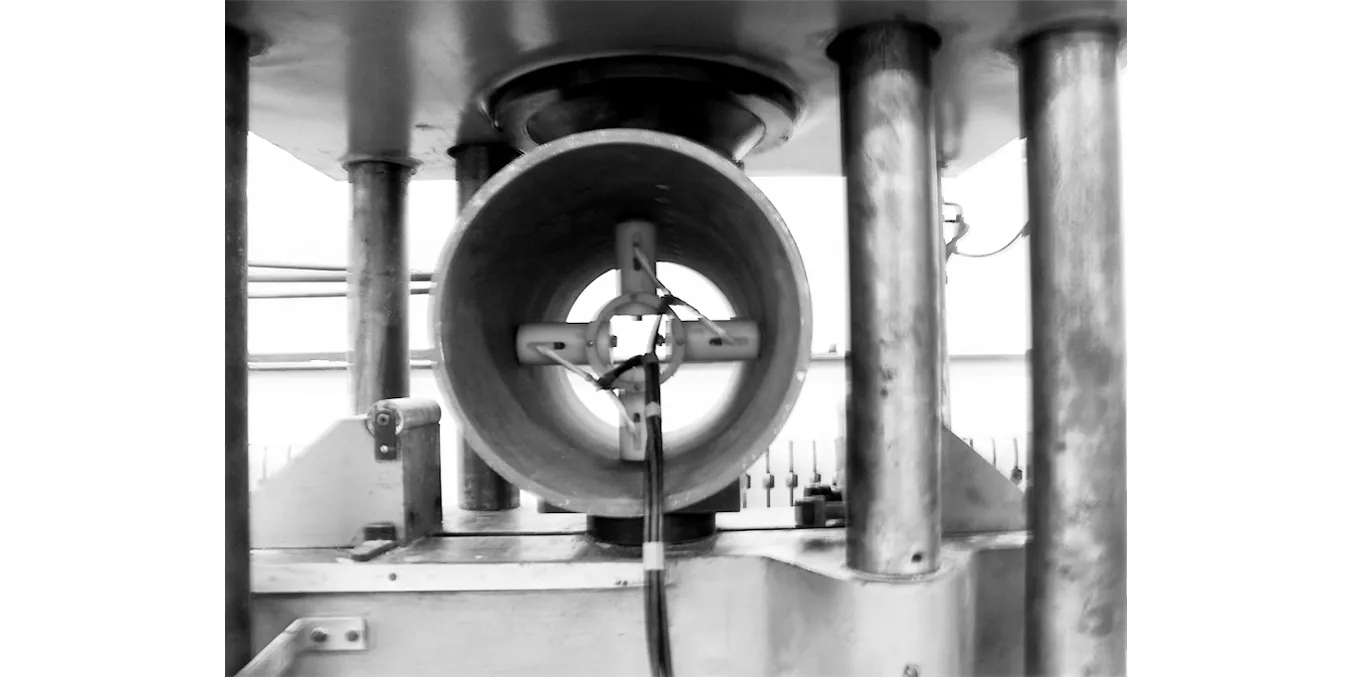

為了檢測套管局部的受力情況,利用電磁感應原理,針對套管的結構,設計了四個感應探頭,每個感應探頭(直徑為2 cm)鑲嵌在絕緣硬塑圓柱內,柱內有彈簧支撐著感應探頭,可保證探頭沿套管內壁移動檢測且有很好的耦合,對套管內壁四個點同時測量(見圖2)。

圖1 感應探頭檢測石油套管應力的原理示意圖Fig.1 The principle diagram of sensing probe to detect oil casing stress

圖2 套管應力電磁法檢測Fig.2 Electromagnetic detection of casing stress

感應探頭中交變電流頻率的選擇非常關鍵,當頻率過高時會因為“趨膚效應”導致探測深度較淺,套管內應力變化影響減弱;頻率低時信號又過于微弱,易于受到干擾。根據石油套管的厚度,一般選擇激發頻率在15~60 Hz,既能使電磁信號穿透套管又能測得較強的電磁信號。

(4)是企業內部經濟核算的基礎。有了企業定額夯實了企業生產經營、財務管理等基礎工作,對維護企業利益,減少企業的投資,實現企業資源的合理配置,維持企業可持續發展均具有重要的作用。

2 電測試驗及套管應力數值模擬

石油套管損壞大多是由于地層層間壓力不均勻產生的剪切變形,利用液壓萬能實驗機對石油套管進行了三點彎受力下電測模擬實驗(見圖2)。套管在三點彎受力下,通過該實驗檢測套管內各點的應力變化,能夠檢驗電磁法檢測石油套管應力的有效性。

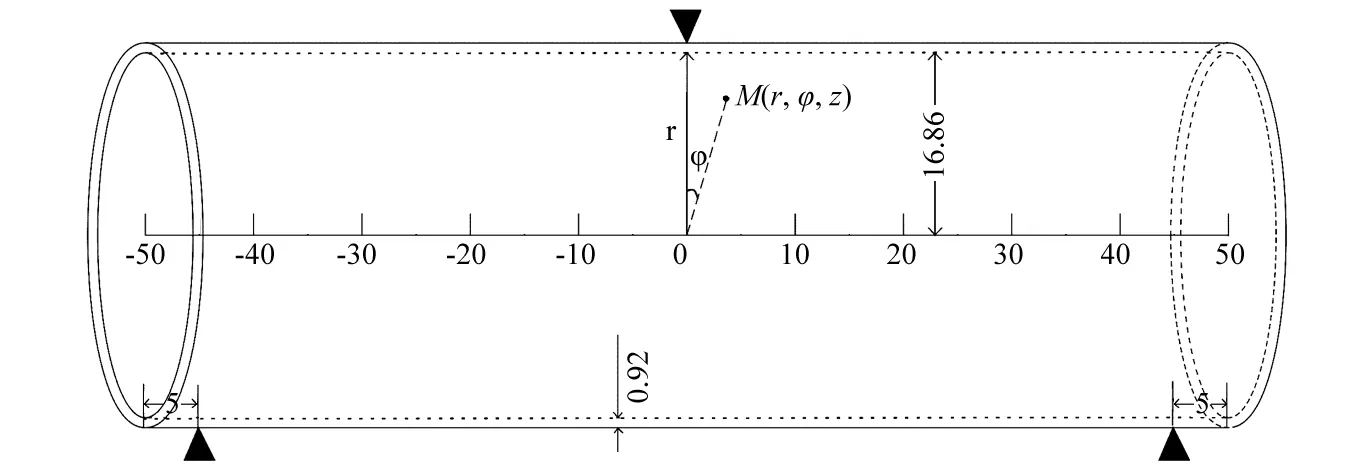

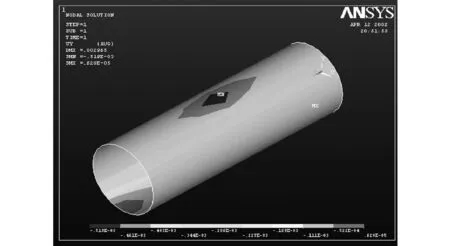

實驗所用套管的尺寸:外徑17.78 cm,壁厚0.92 cm,長度100 cm。三點彎荷載如圖3所示,套管中點施加不同外力,在管下距管端各5 cm處為兩個支撐點。為了便于比較,對該石油套管在三點彎荷載下,套管內各點的應力分布,做了有限元數值模擬,如圖4所示。

探頭在套管內壁軸向移動,因探頭鑲嵌在絕緣硬塑圓柱內且有彈簧支撐,可使探頭與管內壁較好耦合,測點位置記為(φ,z),管中間荷載作用點為(0°,0),兩個支點位置分別為(180°,45)和(180°,-45)。

圖3 套管三點彎荷載示意圖Fig.3 Casing three-point bending load diagram

圖4 三點彎理論模擬圖Fig.4 Three-point bending theory simulation diagram

3 試驗結果和分析

利用液壓萬能實驗機對石油套管進行了三點彎受力下電測模擬實驗(見圖2),套管的尺寸及三點彎受力位置,如圖3所示,為了與有限元數值模擬的套管內各點的應力分布比較,分別采用15 Hz,35 Hz,55 Hz的激發頻率,液壓萬能實驗機壓力分別為0 kN,5 kN,10 kN,15 kN,20 kN,移動探頭,檢測了整個管管內壁應力最大點(0°,0)點及不同截面軸向上各點的電測信號與套管壓力及激發頻率的關系。

3.1 磁通量與外力的變化關系

石油套管受力點內側即(0°,0)點的電測結果,該點是整個管管內壁應力最大的點,從圖5中可以看出,隨著外力的增大,電磁信號變大,并且電磁信號對外力的響應呈線性關系。較大激發頻率的電磁測信號強,對受力分辨率更高。

圖5 (0°,0)處磁通量與外力的關系Fig.5 (0°, 0) magnetic flux and force

3.2 磁通量與檢測角度變化的關系

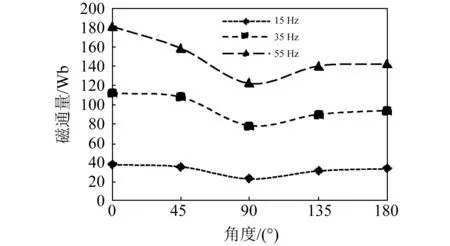

當外力一定時(20 kN),激發頻率分別是15 Hz,35 Hz,55 Hz套管同一截面(z=0)軸向上各點檢測的磁通量,圖6為磁通量與測量角度的實測曲線圖。

圖6 磁通量和角度的關系圖Fig.6 The relationship between angle of magnetic flux and figure

從圖中可以看出,磁通量在施力點處的值為最大,然后向兩邊逐漸減小,在(90°,0)附近達到最小值,在(180°,0)處時磁通量數值有部分增大,但幅度遠小于(0°,0)處的值。這與套管內部應力的數值模擬完全一致。

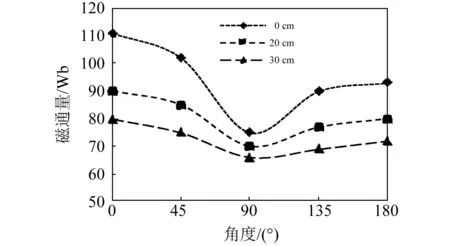

圖7 不同距離下磁通量隨角度的變化Fig.7 Magnetic flux under different distance along with the change of perspective

3.3 磁通量與距離的變化關系

圖8是壓力20 kN,在三種激發頻率情況下,測點分別為(0°,5),(0°,15),(0°,20),(0°,25),(0°,30)的磁信號。從圖8中可以看出,隨著測點離著力點距離的增加,磁通量減小。從不同激勵頻率作用下的三條磁通量曲線值,也可以看出,高頻信號強且對套管應力的分辨率更高。

圖8 磁通量和距離的關系圖Fig.8 A diagram of flux and distance

4 結 論

(1)從載荷點磁場的分布來看,隨著載荷的增加,磁通量增大,且磁通量隨外力的變化呈線性關系。

(2)隨測點與施力點位置距離的增加,電磁信號減小。由于套管應力的減小,磁導率的變化也較小,應力的變化與電磁信號值有較好的一致性。

(3)激發頻率較高的電磁信號對受力的分辨率也較高。

(4)試驗結果與數值模擬的應力分布結果比較,變化趨勢一致。

(5)用電磁法檢測石油套管應力的方法是有效可行的。利用該檢測應力方法,將感應探頭嵌入井徑測井探測臂上,可同時檢測套管井徑和應力的變化,會更有效地預防套損。