水泥包裝車間裝袋崗位粉塵控制研究

(華北科技學院 河北 廊坊 065201)

前言

我國現有水泥生產企業包裝車間仍以人工插袋方式為主[1],袋裝水泥的長期需求,短期內難以將包裝設備實現升級換代的困境,以及包裝作業從業人員眾多的事實,決定了包裝環節水泥粉塵危害治理的迫切性[2]。目前常用的方法是給包裝機加一個半密閉罩,并使罩內形成負壓,但由于罩內局部通風系統設計不合理,造成罩內粉塵濃度超標以及溢出到罩外的車間里,插袋工人長時間在半密閉罩內進行插袋作業,對工人的健康造成了威脅,因此罩內的氣流組織狀況以及局部通風系統的控塵效果值得關注。

一、現有情況下數值模擬

(一)幾何模型及網格

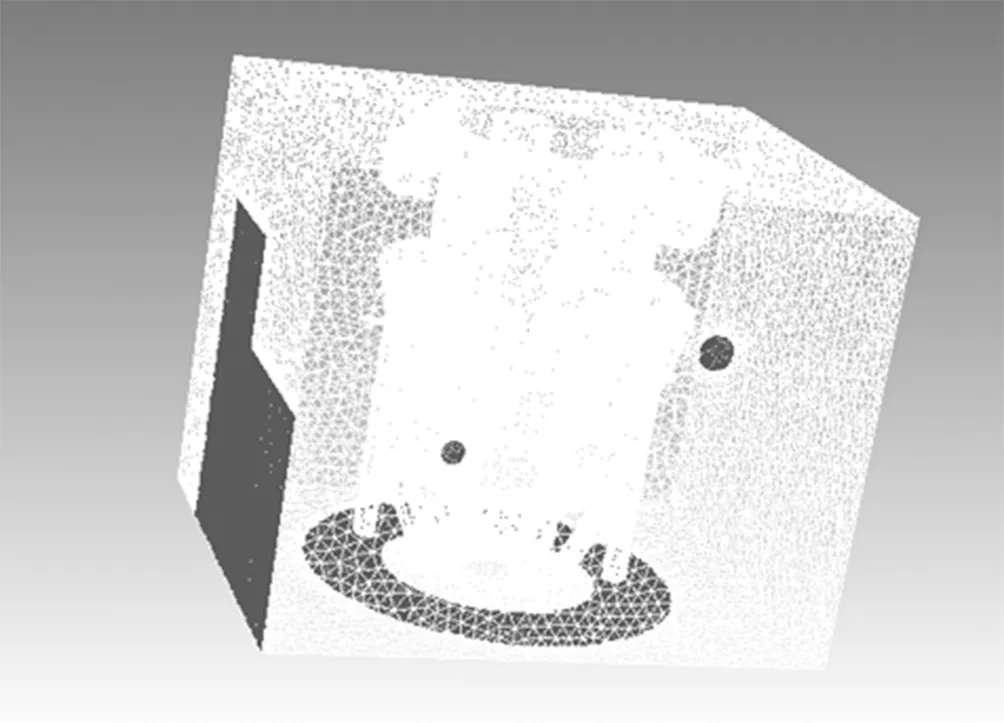

為了便于與實測結果進行對比,模擬原型按照1:1比例進行三維建模,幾何模型的主體尺寸為3400mm×2520mm×2550mm,如圖1,8個料嘴為8個塵源面,忽略傳送帶及水泥袋的影響。網格劃分時包含了結構網格和非結構網格這兩種類型的網格,統計網格數為904113,網格質量良好,滿足計算要求,見圖2。

圖1 現有情況下幾何模型

圖2 現有情況下模型網格劃分

(二)現有情況下數值模擬結果

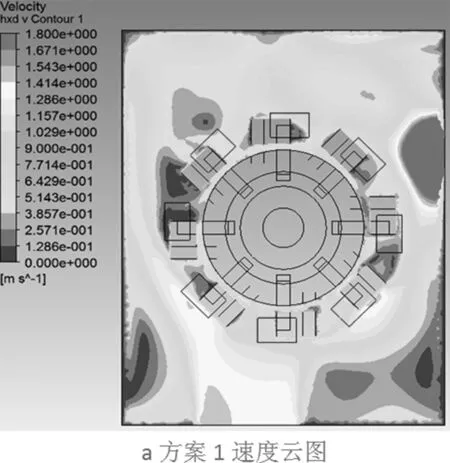

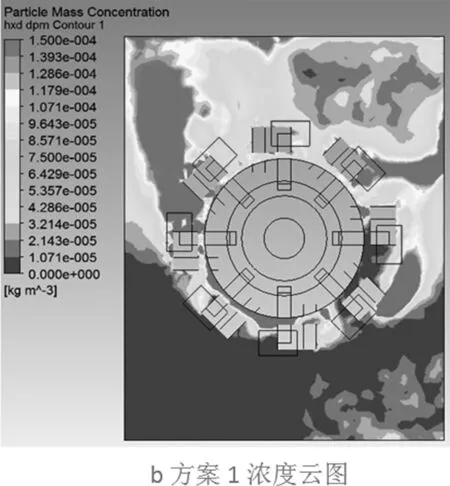

主要研究呼吸帶高度(y=1700mm處)氣流組織情況。觀察圖3a中呼吸帶高度速度云圖可以看到,從入口進入的氣流,由于包裝機的影響,分成兩股,一股流向2號排風口,一股隨包機的旋轉流向包機左后方,風速逐漸減弱。此截面有5個渦流,呼吸帶高度入口處附近風速在1.00m/s-2.00m/s之間,入口左側的渦流處并沒有粉塵聚集,但風速較小,在0.1m/s-0.3m/s左右。入口右側的渦流處風速較低,容易造成粉塵的積聚,參照粉塵濃度云圖(圖3b)也可以看出,粉塵濃度較高,在30mg/m3左右;包機后左后方的三個渦流,風速較小,基本上在0.1m/s-0.4m/s,粉塵濃度較高,基本上在100mg/m3以上。這是由于包裝機后部空間較大,從入口流入的新風被包裝機影響而減弱,距離排風口較遠,容易造成粉塵的積聚。

圖3 現有情況下速度云圖粉塵質量濃度

二、控塵方案研究

(一)方案1:改變風量

幾何模型及網格模型沒有改變,在原來的基礎上,改變初始條件。根據總風量不變的原則,2號排風口風量從原來的3000m3/h(簡稱風量為3k)的風量增至4500m3/h(簡稱風量為4.5k),1號排風口風量相應減少。

增大2號排風口風量后,分析速度云圖及速度矢量圖可知,罩內風速分布相對均勻,包機后方渦流很大程度減弱,并且風速比現有通風條件較高。但是粉塵濃度并沒有因此減弱,依然高達100mg/m3以上。初步判斷與入口以及排風口的設置有關,包機后部離入口較遠,且被包機阻擋一部分風速;排風口的面積較小,以及包機后方離2號和3號排風口的位置較遠。

圖4 方案1氣流組織狀況及粉塵濃度分布

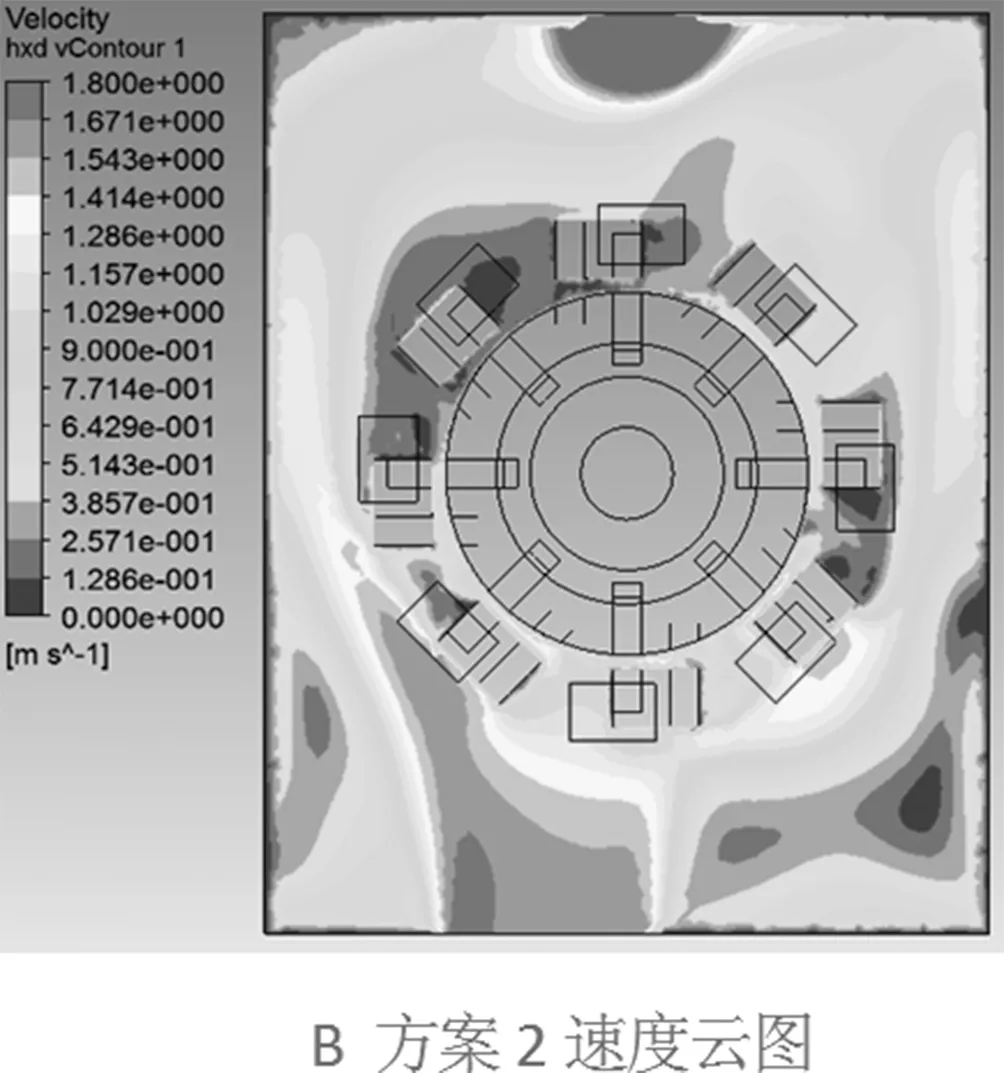

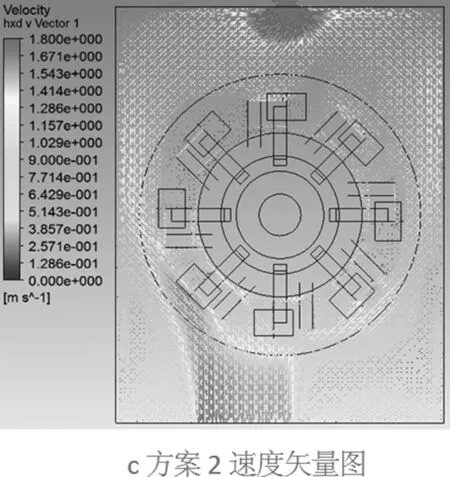

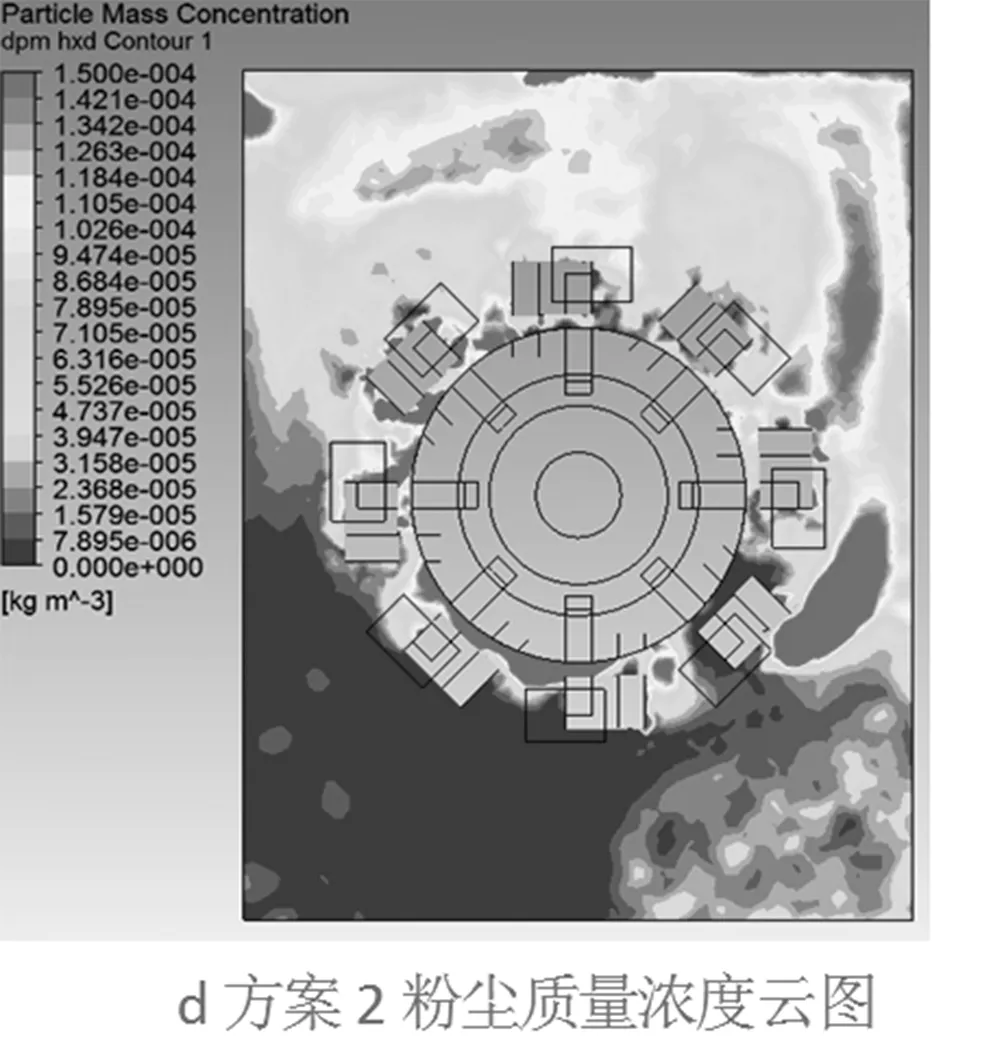

(二)方案2:改變排風口的位置

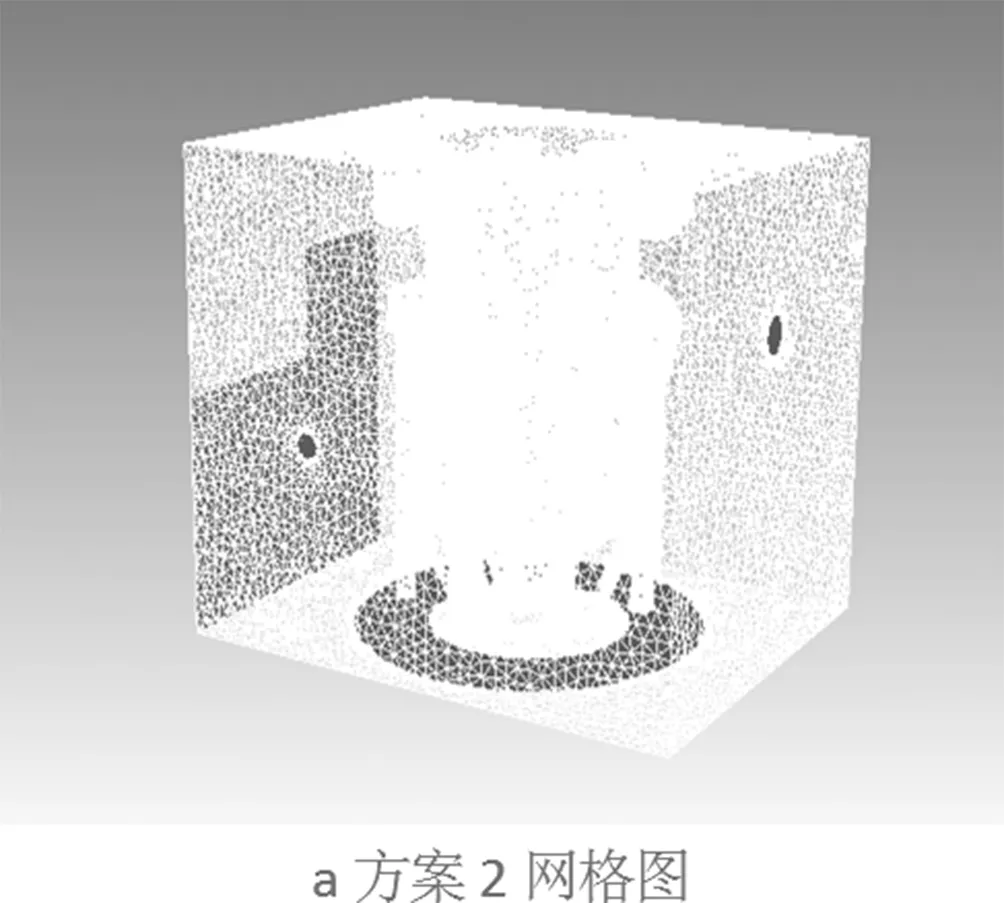

幾何模型在原來的基礎上,將2號排風口移動到包機后方的墻壁,網格化分步驟與現有通風狀況下的網格化分步驟一致,得到的網格圖如圖5(a)所示。

圖5 方案2模擬結果

2號排風口的位置移動到包機后部后,將方案2風速云圖和矢量圖(圖5b、c)與現有情況對比可知,包機后部速度整體均勻且增大,粉塵濃度一直居高不下的原因很可能是入口距離包裝機后部較遠,以及雖然2號排風口的風量大,但面積小,一時無法完全將匯集于此的粉塵全部帶走,造成粉塵的聚積。

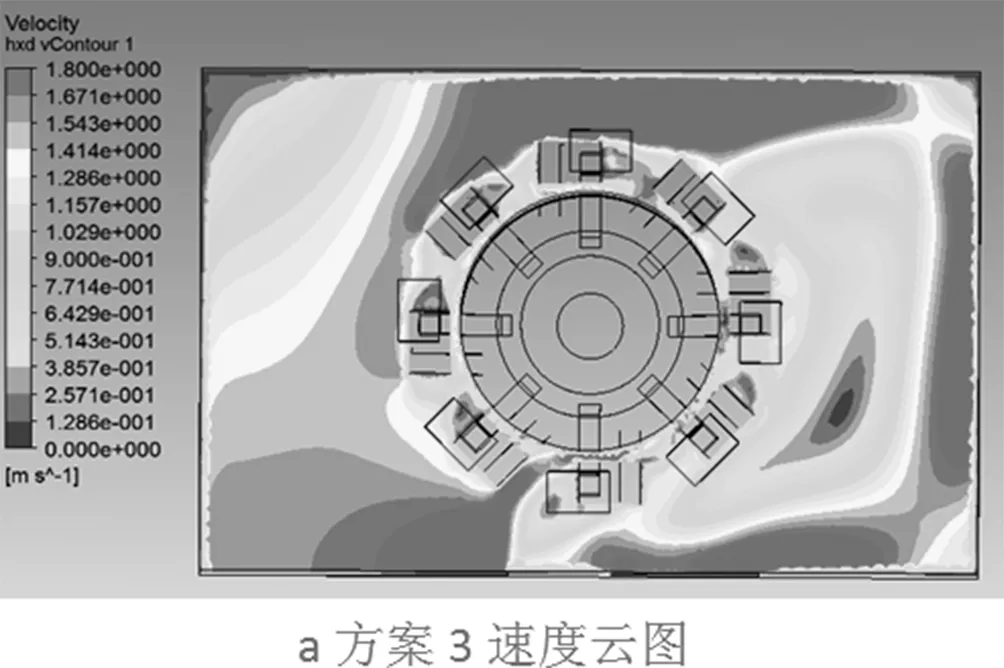

(三)改變風量及出入口的方位

根據現場實際情況,以及方案1和2的分析,根據實際情況,縮減密閉罩入口到包機后部的距離,由于現場實際情況通風系統的限制,排風口2無法移動到包機后部的罩壁上,因此2號排風口依然在右側,但將其往右后上方設置,并將3號排風口增大面積并移動到同入口一側,幾何模型見圖6。

圖6 方案3幾何模型圖

方案3在呼吸帶高度的風速分布較好,風速較大,基本上在1.2m/s-1.8m/s之間,包機后部風速較大(1.8m/s以上),參照圖7,沒有粉塵積聚。只有在塵源處濃度較大,最大值45mg/m3左右,并且大大改善了包機四角的粉塵積聚,雖然包機右側有一渦流,風速在0.25m/s左右,但粉塵濃度在6mg/m3左右,在排風口3處有一部分粉塵聚積,但很快就能被排風帶走。因此,方案3的氣流組織最為合理。建議改造方案按照方案3進行設計。

三、結論與展望

現有情況下的氣流組織較為紊亂,從整體上看,在靠近塵源處、半密閉罩四角以及包裝機后方粉塵濃度較高,粉塵擴散規律主要包括三個方面:大部分粉塵在包裝機后方及墻角滯留區和罩內渦流區域積聚。粉塵平均濃度(總塵)為156.46mg/m3,而模擬的結果顯示濃度為100mg/m3以上,基本符合實測結果。

本文提出三個控塵方案,研究顯示,由于包裝機的影響,單獨的增加某一排風口的風速(流量)或者改變其位置,對整個氣流組織的影響不大,除塵效果不佳;但當入口與排風口形成對角線關系時,整個半密閉罩內氣流穩定,粉塵濃度降低幅度明顯,總塵質量濃度降低到了6mg/m3,符合標準的要求。大大改善了空氣質量。為了更好的改善插袋工的工作環境,建議在插袋工作業上方安裝頂吹氣幕,將其呼吸帶隔離開來,進一步優化其呼吸帶處空氣質量。