淺談飛機擾流板靈活性試驗驗證方法

陳昊龍,杜 娟,韓學禮

(中航飛機漢中飛機分公司,陜西?漢中?723000)

擾流板主要功能為輔助操縱系統提供起飛、著陸的增升動力和增加在地面或飛行中的氣動阻力,改善飛機的操縱性能。為保證擾流板能夠正常工作,需對擾流板的靈活性[1]進行驗證。

飛機在起飛、滑跑、空中執行科目及著陸過程中,機翼、擾流板均承受氣動載荷、慣性載荷,受載后機翼、擾流板結構發生變形。飛機在飛行過程中需操縱擾流板進行偏轉,機翼在氣動載荷作用下發生變形[2],擾流板結構跟隨機翼也發生變形。同時,擾流板在氣動載荷作用下也發生變形,這兩種變形對擾流板操縱的影響無法評估,也沒有相關的飛行數據和使用經驗,需對擾流板空中飛行時操縱品質進行研究。

傳統的方法是先通過鐵鳥試驗臺,對操縱系統的可靠性進行驗證,但是未考慮機翼變形對舵面的影響;其次,通過科研試飛來驗證舵面結構設計是否滿足飛機指標要求。但是周期長,成本高,且一旦出現問題,需要對舵面結構重新設計,嚴重影響科研工作的進度,還會產生很大的損失。因此,迫切需要一種簡便、實用的地面驗證結合的方法,來驗證結構變形對調整片操縱的影響,故需進行擾流板操縱靈活性設計與驗證[3]。目前,國內開始研究舵面靈活性的設計及驗證工作,對試驗方法、試驗合格判據等方面逐步摸索。

本文以擾流板為例,研究了擾流板靈活性試驗,給出了試驗方法,合格判據并對試驗數據進行分析。

1??試驗設計方法

1.1??試驗件及支持方式

擾流板操縱靈活性驗證試驗采用前、后端蓋懸空支持方式,共設置6個約束點:垂向3個(前端蓋1個,后端蓋2個),可提供垂向、俯仰和滾轉約束;航向2個(后端蓋左右各1個),提供航向、偏航約束;側向1個(后端蓋),以提供側向約束。在此支持狀態下,飛機呈靜定約束。

1.2??試驗載荷及載荷施加方法

擾流板操縱靈活性驗證試驗載荷包括機翼、擾流板載荷及機身載荷。機身載荷主要用來配平機翼和擾流板載荷。試驗載荷按力的等效原則進行簡化合并,轉化為可實施載荷形式。試驗載荷需要扣除飛機結構重量、加載設備重量。

試驗機機身、機翼及擾流板載荷采用膠布帶杠桿系統進行加載。垂向向下加載點采用承力地坪承載,機翼垂直向上載荷由龍門架進行承載,同時承載框架解決試驗機工作平臺、檢查平臺、試驗設備和油路、線槽系統安裝等問題。

試驗加載設備主要為液壓作動筒和測力傳感器、傾角傳感器,試驗加載控制誤差不大于1%。

試驗前擾流板操縱控制盒連接電源,作動器充電供壓。試驗時,施加機身、機翼及擾流板載荷;通過作動器操縱擾流板,同步采集擾流板偏轉角度數據。

1.3??試驗測量

擾流板靈活性驗證試驗在擾流板結構安裝應變片,采用BE系列應變片。通過應變測量,了解和監控在試驗加載過程中擾流板安裝結構的應力水平,驗證理論計算的準確性為后續理論設計提供依據。此外,安裝了電流型拉繩式位移傳感器、偏角傳感器,實時了解擾流板安裝結構的變形、擾流板偏轉角度變化情況,為分析擾流板操縱靈活性提供依據。

試驗中應變和位移采用ST18采集系統自動、同步采集;角度數據采集使用協調加載控制系統,采樣頻率不低于20Hz;加載控制系統能對角度進行實時自動、同步采集,數據采集系統的測量誤差不大于1%。

試驗中,機身、機翼及擾流板載荷施加到目標值,通過作動器操縱擾流板,同步采集擾流板偏轉角度數據。

1.4??試驗順序

擾流板操縱靈活性驗證試驗按照單點調試、擾流板空載操縱靈活性檢查、預試、80%使用載荷試驗、100%使用載荷試驗的步驟進行。

試驗各加載點安裝完成后進行單點調試,確保各加載點安裝正確,系統線路正確,加載點跟隨性、穩定性符合要求;檢查試驗機在空載狀態試驗過程,確保加載無異常,擾流板在偏轉過程中無卡滯現象;預試主要檢查試驗各系統運行情況。當各系統運行正常,加載控制系統參數合理,保護措施穩妥,加載卸載正常,進行80%使用載荷試驗、100%使用載荷試驗。

1.5??合格判據

機翼、擾流板施加規定的載荷,操縱擾流板偏轉,應能達到規定的偏轉角度,偏轉過程中不應有明顯的卡滯現象,擾流板偏角—時間曲線應光滑、連續。

在試驗過程中,對應變、位移按照試驗加載程序同步進行了測量,保證載荷與應變、位移試驗數據的一致性。

2??試驗過程

2.1??擾流板空載操縱靈活性檢查

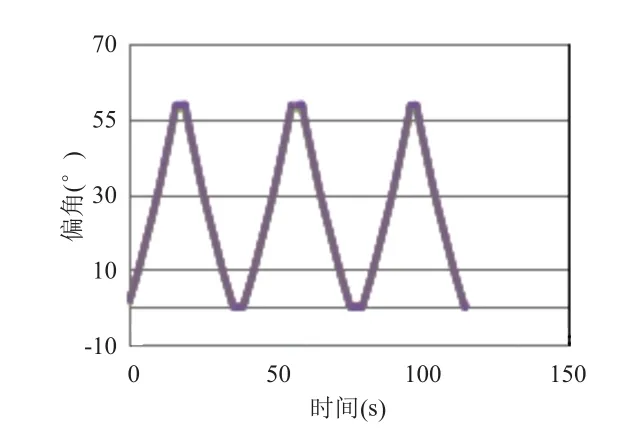

擾流板操縱控制盒連接電源,作動器充電供壓,擾流板處于0°。試驗前進行擾流板空載狀態操縱靈活性檢查,操縱1~4號擾流板作動器控制盒,使擾流板依次偏轉至55°,然后按55°偏轉至0°,共3次,觀察記錄有無卡滯等異常情況出現,同步采集偏轉角度情況。

2.2??使用載荷 80% 情況試驗

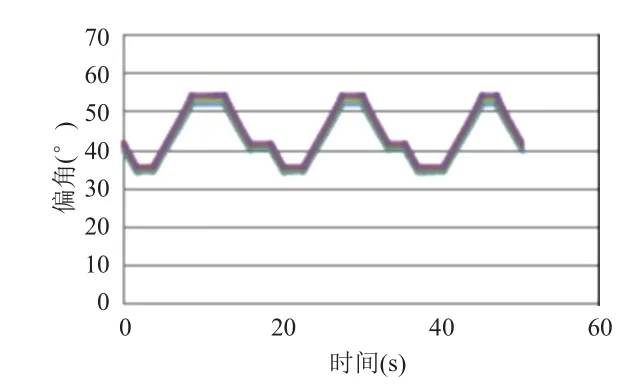

擾流板操縱控制盒連接電源,作動器充電供壓,擾流板處于指定位置。例如擾流板初始位置為擾流板偏角40°,機身、機翼載荷以5%為步長,逐步加載至使用載荷的80%,擾流板載荷人工逐級加載至80%,保載,同步采集應變、位移情況。

操縱1號擾流板控制盒使擾流板依次偏轉,觀察記錄有無卡滯等異常情況,同步采集偏轉角度情況。

1號擾流板單獨試驗完成后,依次對2號、3號、4號擾流板進行相同步驟試驗。試驗完成后卸載,對試驗件、試驗設備進行檢查。

2.3??使用載荷 100% 情況試驗

擾流板操縱控制盒連接電源,作動器充電供壓,擾流板處于指定位置。機身、機翼載荷以5%為步長,逐步加載至使用載荷的100%,擾流板載荷人工逐級加載至100%,保載,同步采集應變、位移情況。

操縱1號擾流板控制盒使擾流板依次偏轉,觀察記錄有無卡滯等異常情況,同步采集偏轉角度情況。以上步驟重復3遍,1號擾流板單獨試驗完成后,依次對2號、3號、4號擾流板進行相同步驟試驗。試驗完成后卸載,對試驗件、試驗設備進行檢查。

3??擾流板靈活性驗證結果分析

擾流板操縱靈活性驗證試驗各情況在擾流板偏轉過程中,同步進行了擾流板偏轉角度測量。繪制擾流板使用載荷試驗擾流板偏轉角度—時間曲線。根據擾流板偏轉過程中,擾流板轉動機構有無卡滯現象確定試驗結果。某情況下擾流板偏轉角度—時間曲線如圖1~圖3所示。

圖1 空載操縱靈活性檢查試驗擾流板偏轉角度—時間曲線

圖2 80%使用載荷試驗擾流板偏轉角度—時間曲線

圖3 100%使用載荷試驗擾流板偏轉角度—時間曲線

在試驗過程中,對應變、位移按照試驗加載程序同步進行了測量,保證了載荷與應變、位移試驗數據的一致性,數據采集同時進行了實時顯示和分析。試驗加載到最終載荷時,試驗位移—載荷曲線、應變—載荷曲線線性好,整個試驗測量結果真實、可信。

若操縱擾流板偏轉,應能達到規定的偏轉角度,且偏轉過程中無明顯的卡滯現象,偏轉角度—時間曲線光滑、連續,且試驗結束后結構未發現可見有害永久變形,則擾流板靈活性復合要求。

4??結論

通過擾流板試驗數據結果分析可知,試驗試驗方法合理性、試驗過程準確,擾流板偏轉角度—時間曲線光滑、連續,擾流板靈活性滿足設計要求。同時,擾流板靈活性試驗方法、過程及判據為后續的舵面設計及舵面靈活性試驗設計提供了依據。