基于應變數據的疲勞試驗監控系統設計

黃太譽

(中國飛機強度研究所第三十二研究室,陜西?西安?710065)

軍用飛機強度規范和民機適航規章都要求新機進行全尺寸結構耐久性和損傷容限試驗。民機適航規章對結構進行疲勞和損傷容限評定的要求中明確指出,“評定必須結合試驗依據”、“必須用有試驗依據的分析”、“評定必須用充分的全尺寸試驗依據來證明”等,說明全尺寸試驗對評定的重要性[4]。全尺寸飛機結構耐久性和損傷容限試驗的一個重要目的是盡早通過疲勞試驗發現和暴露結構存在的疲勞薄弱部位,以便針對產生疲勞損傷的原因在已交付使用和后續生產的飛機結構上采取相應的措施,降低飛機維護成本和安全風險。

疲勞和損傷容限試驗開始后,試驗成敗的關鍵是能否及時發現裂紋。目前進行的全尺寸結構耐久性和損傷容限試驗中,對試驗件的檢查一般分為初試質量檢查、日檢查、周檢查、一倍壽命分解檢查、拆毀檢查等。日檢查主要采用光學-目視檢查方法,該方法操作簡單、檢查范圍廣、成本低。但是,由于人眼的分辨率低,該方法無法檢測寬度小于0.01mm的裂紋。為了彌補光學-目視檢查方法的不足,科研人員先后推出了滲透檢測技術、磁粉檢測技術、超聲波檢測技術、渦流檢測技術、紅外無損檢測技術、微波檢測技術、聲發射檢測技術等無損檢測技術。針對新材料、新結構、新工藝開展了紅外熱成像檢測技術,超聲相控陣檢測技術、晶相分析,數字式超聲C掃描系統研發等工作[5]。這些常規的NDI/NDE檢測方法由于受檢測部位的材料、環境、裂紋位置、方位、尺寸和人員素質等因素影響,檢出概率各不相同,在全機疲勞試驗中80%的損傷是靠目視檢查發現,而后再用其它檢測方法確認,而發現的損傷都是可檢、可達部位出現的損傷,并具有很大的偶然性和隨機性,這樣就無法避免帶來損傷的漏檢,特別是主要受力部件內部重要損傷的漏檢,就可能給試驗帶來災難性的后果。另外,用常規的檢測方法確認損傷時必須停飛或停止試驗,拆除加載設備或拆下試件,這將影響試驗進度,花費大量的人力和財力[6]。

通常,全尺寸結構耐久性和損傷容限試驗的試驗件中布置有成百上千乃至上萬個通道的應變計,用以測量所在部位應變數據。在疲勞損傷和裂紋萌生初期,常規損傷檢測手段均難以查出且不具實時性,而附近應變數據卻反應靈敏。因此,研究如何利用應變數據來及時發現結構損傷、提高結構安全性和降低結構維護成本具有重要意義。

目前,在利用應變數據監測可能出現損傷的研究已有不少[7-10],但由于是事后的數據處理分析,具有一定的滯后性,對于漫長的耐久性疲勞和損傷容限試驗而言,缺乏對應變數據在試驗過程中的監控利用。非試驗件自身因素而破壞導致疲勞試驗失敗的案例已有不少,事后數據分析結果表明,在發生試驗件破壞前數小時甚至數天,應變數據已有所反應和征兆,但因數據處理分析的滯后,未能及時發現并排除問題,繼續試驗導致試驗件不可修復的破壞,造成大量人力、物力、財力和時間成本的慘重損失。因此,研究可實時掌控整體應變數據“健康”狀況的系統,對保障試驗安全,具有重要的經濟、軍事和社會效益。

1??系統結構及數據流

監控系統對飛機結構耐久性和損傷容限試驗現場的數據采集系統數據進行實時處理、分析數據是否出現異常,并對異常狀況進行報警。試驗人員根據報警信息檢測損傷/排除試驗異常,達到及時發現損傷和保障試驗安全的目的。

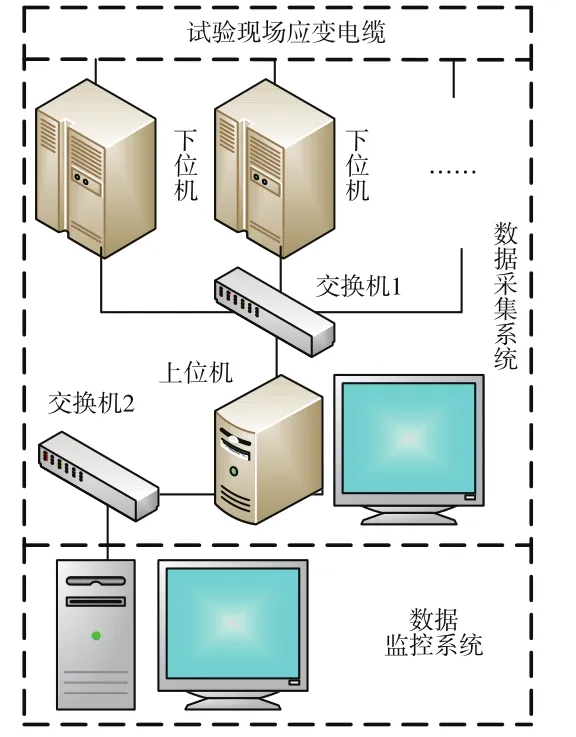

為避免監控系統對數據采集系統產生影響而導致數據采集系統正常通信,監控系統與采集系統分網布置,且監控系統訪問優先級低于數采系統,網絡結構圖如圖1所示。圖中,數據采集系統上位機采用雙網卡配置,并分別設置為兩個不同網段的IP地址,即使交換機1所在網絡與交換機2所在網絡為兩個不同網段的局域網。

圖1 系統網絡結構

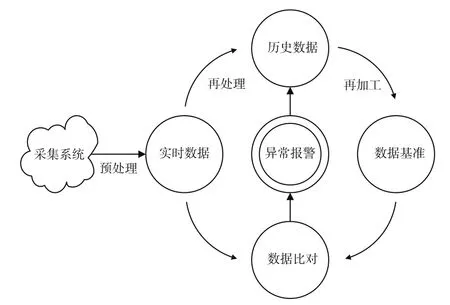

監控系統數據流如圖2所示。

圖2 系統數據流

2??數據處理

2.1??載荷 - 數據匹配 [11]

飛機結構耐久性和損傷容限試驗過程中會采集大量的應變、位移數據,由于數據的相對性,需要對數據進行減零處理。載荷-數據匹配是進行數據處理的基礎和前提條件,在疲勞試驗過程中,控制系統按載荷譜運行,即運行一行加載行再運行一行測量行,如此反復,采集系統在接受到控制系統測量行的觸發信號后采集一塊數據并記錄,那么,只要知道初始測量行號和結束測量行號,根據載荷譜即可知道每塊采集數據所對應的載荷狀態。但是在控制系統踏步或保護情況下,采集系統會出現多采和少采,這會導致載荷-數據匹配不正確,給數據的實時預處理帶來困難。

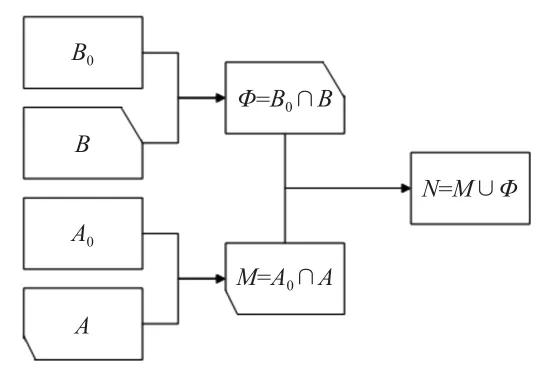

試驗過程中將控制系統載荷通道、載荷行號數據傳輸給采集系統,從原始采集數據獲得載荷通道數據集合A及載荷行號數據集合B,將其分別與載荷譜數據集合中對應的載荷通道數據集合A0及載荷行號數據集合B0進行對比,忽略多采的數據塊,匹配步驟如下:

(1)計算Φ=B0∩B,若Φ=B0,數據無多采少采,根據對應塊號-載荷行號可以精準匹配,否則進行下一步;

(2)計算M=A0∩A,若M=A0,數據無多采少采,根據對應塊號-載荷通道數據可以精準匹配,否則進行下一步;

(3)計算N=M∪Φ,根據N的對應結果忽略多采數據塊或少采載荷行可以精確匹配。

以上步驟的集合運算圖如圖3所示。

圖3 集合運算關系

通過以上方法,可快速建立載荷與數據的對應關系,從而能夠對數據進行實時預處理。

2.2??標準應變譜 [12-13]

為了能夠對實時數據進行判定,需要完整載荷譜下的應變參考基準值,由于它與載荷譜一一對應,因此也被稱為標準應變譜。以往利用靜態測量數據確定的基準值[7]只是一小部分基準應變值且準確度相對不高,為了得到更全面的數據分析的基準值,提出了疲勞試驗標準應變譜的提取方法。

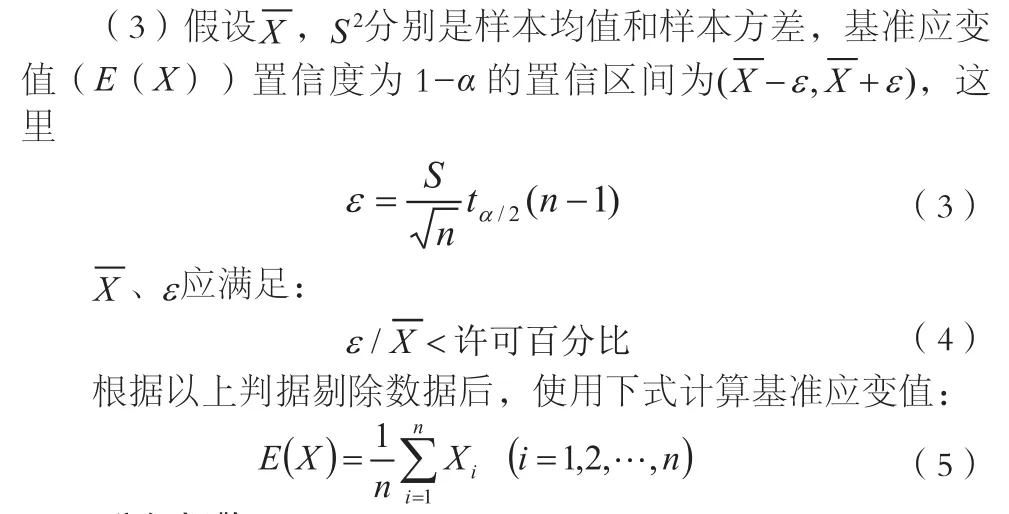

根據疲勞試驗標準應變譜的定義,利用疲勞試驗多次重復載荷譜下的應變譜數據,通過求其數學期望獲得。由于在同一試驗載荷狀態下同一測點的應變符合正態分布規律,據此,對采集數據Xi的有效性判定依據有:

(1)應變計及采集系統的有效量程有上、下限,Xi應滿足:

(2)利用有效的靜態聯調測量數據的峰谷值(X谷,X峰),Xi應滿足:

式(2)中,ε峰/谷=X峰/谷×系統許可誤差百分比。

2.3??分級報警

如果全機耐久性及損傷容限試驗數據監控系統具備了以下兩個條件:可對數據實時預處理,通過前期累計的歷史數據獲得了標準應變譜(ε),可以對實時數據進行判定分級。當處理后的數據達到警戒值,監控系統記錄對應信息并發出相應等級的報警。

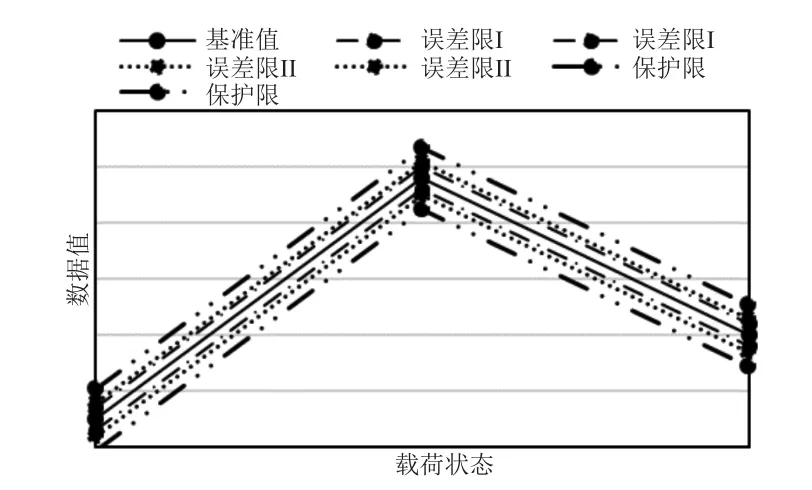

系統設置三級監控誤差線,分別為誤差限I、誤差限II、保護限。

當試驗數據超出誤差限I范圍,說明數據可能發生異常,有潛在的裂紋萌生風險,需關注后續試驗數據變化;當試驗數據超出誤差限II范圍,說明數據已經異常,所在部位狀態可能發生改變,需重點關注后續數據變化及檢查相關部位,查明原因;當試驗數據超出保護限設定范圍,說明數據極度異常,可能應變片損壞或者結構已出現損傷或加載設備有異常,需立即查明原因。

根據控制系統相關設置(EDI設置為3%,EDII設置為5%),由于數據采集系統誤差為1%,推薦各級監控誤差線設置方案如下:

(1)誤差限I

當 |ε|<500 時,誤差限 I=ε±20;

當|ε|≥500時,誤差限I=ε±4%ε。

(2)誤差限II

當 |ε|<500 時,誤差限 II=ε±30;

當|ε|≥500時,誤差限II=ε±6%ε。

(3)保護限

當 |ε|<500 時,保護限 =ε±55;

當|ε|≥500時,保護限=ε±11%ε。

誤差限I、誤差限II、保護限三者間的關系如圖4所示。

圖4 試驗數據的誤差限I、誤差限II與保護限

3??監控系統應用案例

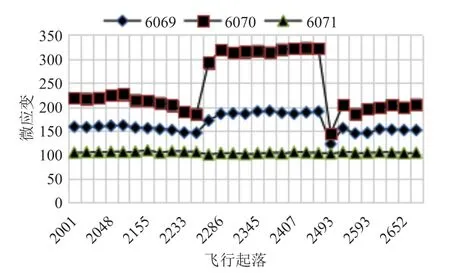

在MA600F型飛機貨機后機身疲勞及損傷容限試驗中,應變監控系統觸發最高等級報警(保護限報警):應變叢6069-6071應變數據在2254起落發生數據突變,現場目視無明顯異常,且其它區域應變數據無明顯異常,故決定不中止試驗進行檢查,監控該片本班次后續應變走勢,在下一個日檢查時重點檢查該應變片所在區域。次日在該片所在部位貨艙門門框外蒙皮R區,發現導致該應變片數據異常的原因,系機身防護綁帶所致,經現場處理后(2490起落)數據回歸正常值,該片1109狀態下2000起落至2700起落的應變歷程如圖5所示。

圖5 載荷情況1109,2000-2700起落,6069-6071的應變歷程

4??結論

應用案例表明,監控系統能夠有效及時地捕捉到應變數據發生的異常狀態,指導試驗人員臨時檢查和日檢查重點部位,從而及時排除試驗異常,保障試驗安全順利準確地進行。