基于VB加載控制系統校準技術的研究

杜文輝,趙寬教

(中國飛機強度研究所,陜西?西安?710065)

結構靜強度試驗[1-2]是飛機設計、制造、試驗、試飛四大研制環節之一,是對飛機結構設計與制造情況最全面、最接近真實的驗證。隨著現代民用飛機的發展,安全性已成為民機研制的重中之重。飛機結構靜強度試驗是通過在地面施加外部載荷的方式,模擬飛機在滑跑、起飛、巡航、機動以及降落過程中結構的受載情況,測量分析結構響應,驗證飛機結構強度是否滿足要求。從部件到整機的結構強度驗證試驗是新型號飛機研制過程中必不可少的一環,如新舟系列和ARJ、C919大型客機等飛機型號都進行了大量的地面強度驗證試驗。其中,采用的協調加載控制系統是核心加載設備,其準確程度是保證驗證試驗準確可靠、成功有效的重要因素,因此結構強度試驗中所用協調加載控制系統的計量校準顯得非常重要。

1??加載控制系統簡介

協調加載控制系統自20世紀50年代經歷了近半個世紀的發展,從最初的繼電器簡單控制到模擬儀表控制,再到數字控制系統、直至全數字化多通道自動力加載系統,被廣泛應運于飛機、橋梁、汽車等行業。典型的協調加載控制系統如:美國MTS公司的 Aero-90力加載系統、Aero ST力加載系統、Flex Test 200力加載系統,荷蘭MOOG公司的MOOG Smart Test力加載系統,如圖1所示。這些系統具有數字閉環控制和協調控制功能,其特點是具有多點自動協調加載并保持結構受載平衡穩定的控制能力,同時還具有載荷信息設定及防止超限超載等各種保護功能,功能完善、性能穩定、可實現數百通道的力加載,可在復雜環境下計算控制。空客和波音等航空公司的強度試驗均使用MTS、MOOG等公司的力加載系統。

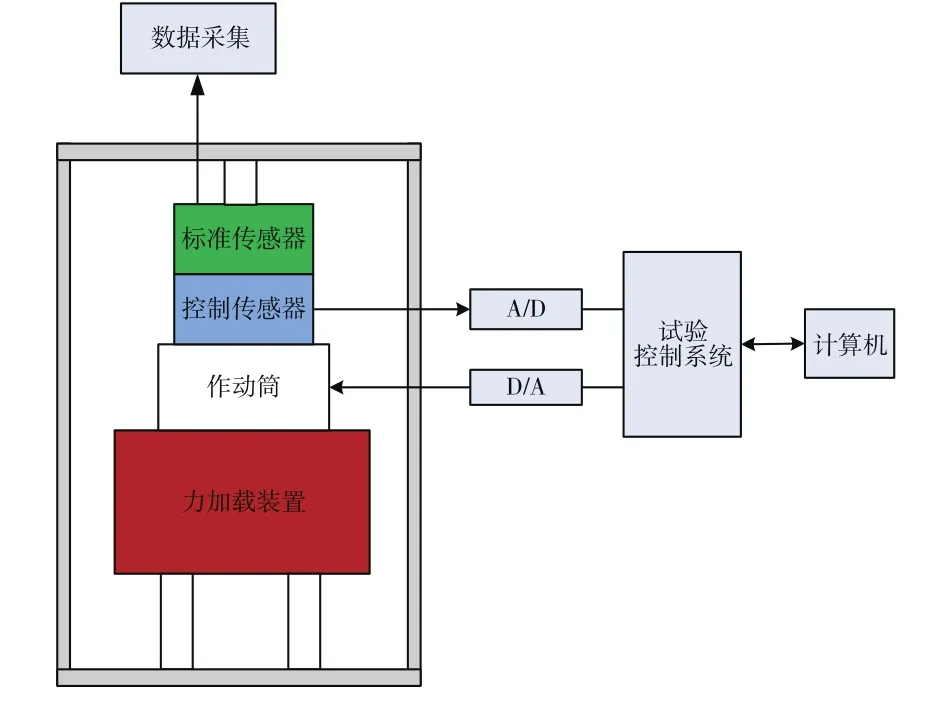

協調加載控制系統一般采用電液伺服加載方式,加載通道由液壓缸、伺服閥、力傳感器、卸載保護裝置等構成,其結構如圖2所示。

圖1 協調加載控制系統

圖2 協調加載控制系統力加載執行機構示意圖

隨著協調加載控制系統的技術發展和廣泛使用,協調加載控制系統的校準技術有了相應的發展。上世紀50年代,協調加載控制系統的校準采用直接懸掛標準質量的重物來判斷系統的準確度等級。

2??在線校準系統組成及工作原理

系統由標準力傳感器、力加載框架、液壓缸、伺服閥、標準儀表、便攜式計算機、自動校準軟件組成。

在結構靜強度試驗過程中,協調加載控制系統的準確度受控制系統、信號線纜長度、反饋傳感器準確度、加載執行機構等多個環節共同影響。協調加載控制系統現場校準原理:協調加載控制系統現場校準采用口字形的校準安裝夾具,將標準力傳感器等標準設備與控制反饋傳感器背靠背串行連接在協調加載控制系統加載機構中,控制反饋傳感器協調加載控制系統數據控制反饋,標準力傳感器輸出連接高精度的數據采集儀表,用于提供計量校準數據,從而搭建形成獨立的校準系統,如圖3所示。此方法能夠準確地模擬結構強度試驗過程的實際控制加載狀態,是將現場環境變化、信號線纜長短、作動筒安裝誤差等因素考慮在內的計量校準。

圖3 協調加載控制系統現場校準原理

3??在線校準參數及計算方法

根據《飛機結構靜強度試驗通用要求》和《飛機結構疲勞試驗通用要求》等標準對所用協調加載控制系統的技術要求,結合系統的反饋信號與控制信號以及對力值信號整體控制準確度的技術要求,協調加載控制系統現場校準項目:示值誤差(δF)、重復性(R)、線性度(L)和零點漂移(Z)。

3.1??示值誤差計算

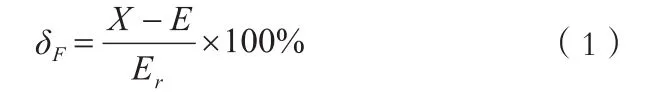

按照公式(1)可分別求出各通道各點的示值誤差,以其中絕對值最大值作為通道的示值誤差,各通道示值誤差絕對值最大者為系統的示值誤差。

3.2??線性度計算

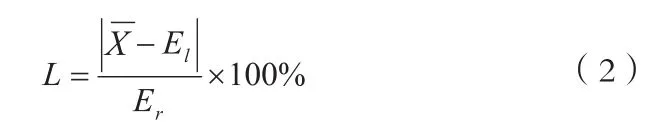

式(2)中:El為控制系統同一載荷下利用端點直線法的計算值(也可使用最小二乘法擬合),按公式(2)分別求出各點的線性度,以其中最大值作為通道的線性度,各通道線性度最大者為系統的線性度。

3.3??重復性計算

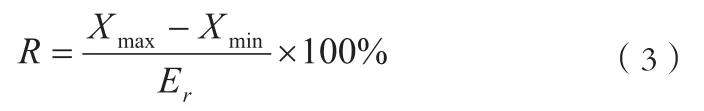

式(3)中:Xmax、Xmin分別為同一載荷下的最大值和最小值,按公式(3)分別求出各點的重復性,以其中最大值作為通道的重復性,各通道線性度最大者為系統的重復性。

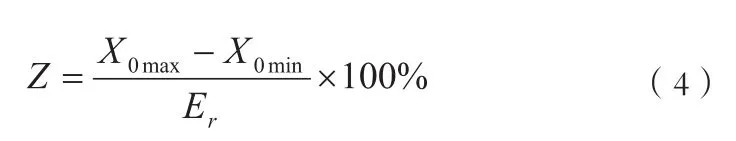

3.4??零點漂移計算

觀察并記錄結構強度協調加載控制系統在30min內的零點變化值,按公式(4)進行結構強度協調加載控制系統的零點漂移Z的計算

式(4)中:X0max、X0min分別為控制系統在30min內的零點輸出的最大值和最小值,按公式(4)分別求出各通道的零漂誤差,以其中最大值作為系統零點漂移誤差。

4??校準系統軟件設計

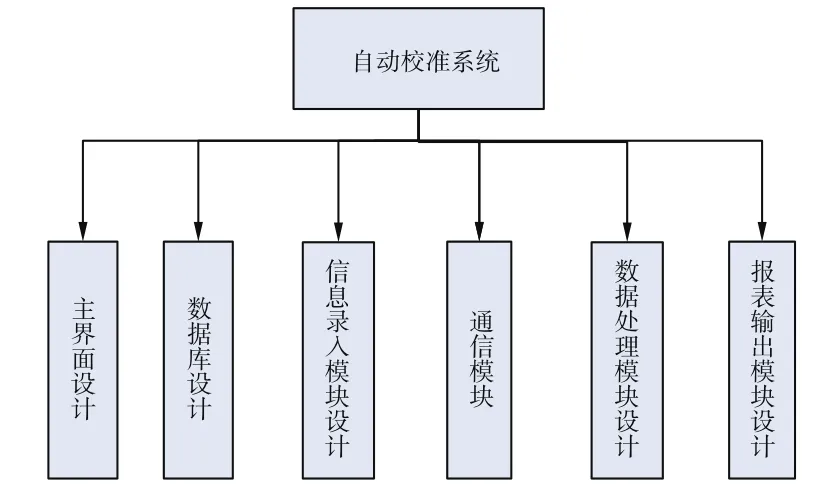

4.1??軟件模塊化設計

軟件采用VB平臺設計,軟件設計有數據采集、數據庫模塊、錄入信息模塊、數據處理模塊、信息通信模塊、報表輸出模塊及主界面設計等,如圖4所示。

圖4 軟件模塊化設計

4.2??軟件細節設計

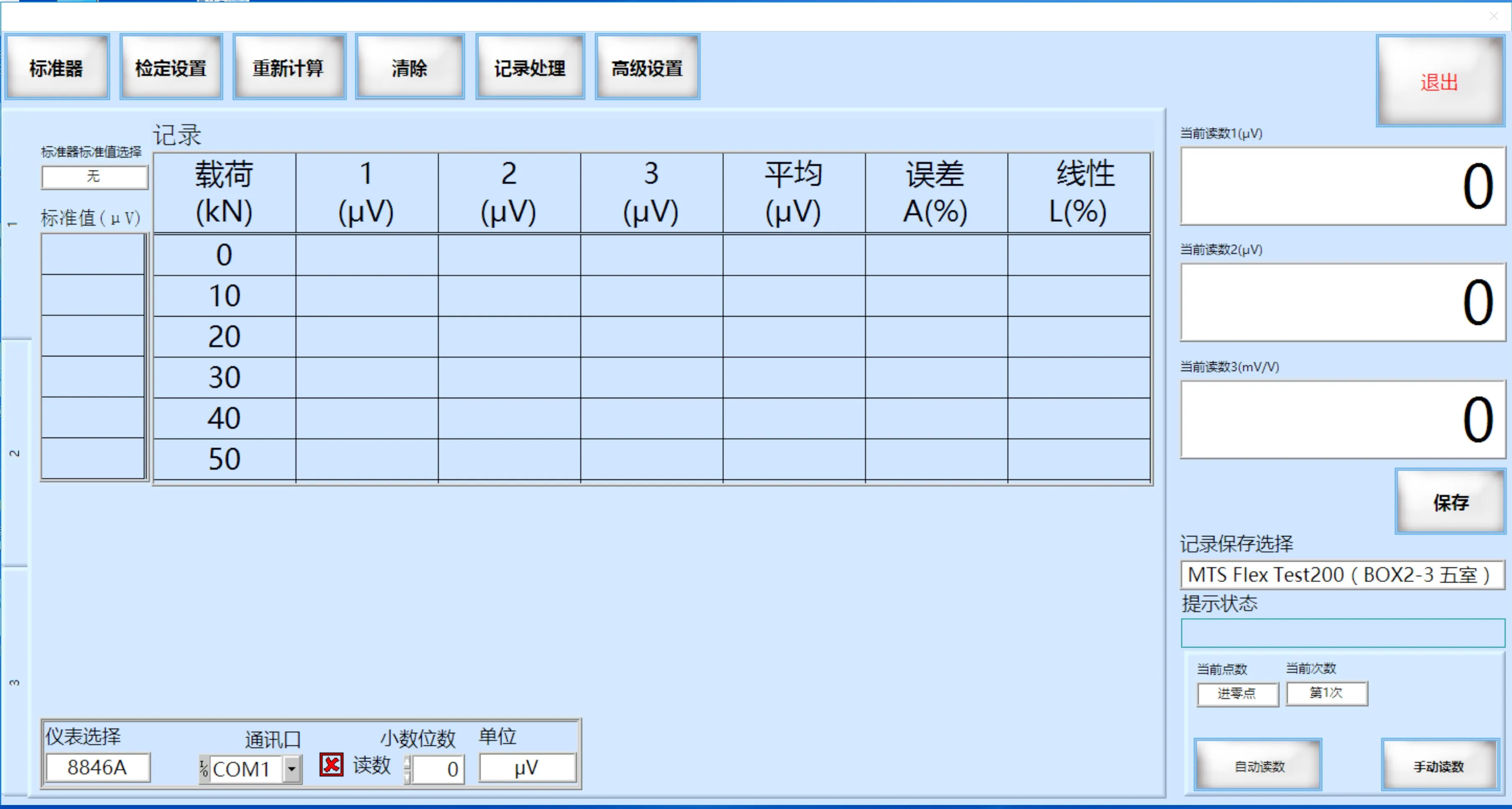

4.2.1??主界面設計

軟件界面設計直觀、簡潔,主界面右邊顯示設備工作狀態,中間為數據欄,可實時顯示狀態信息、項目信息、儀表指示信息等,右邊下部為程序的手動與自動切換選擇按鈕,如圖5所示。

圖5 主界面設計

4.2.2??信息錄入模塊設計

信息錄入模塊主要用于將加載系統基本信息及控制參數進行錄入,其中基本信息包括廠家、型號、量程等,控制參數主要包括檢定方式、循環次數、讀數時間、加載后停留時間設定及數據采集儀表信息等,并存入數據庫中。

4.2.3??數據處理模塊設計

數據處理模塊實現對校準數據的處理功能,測試完成后選擇“數據處理”菜單進入數據處理面板。數據處理根據計算原理,給出傳感器準確度等級、直線性、滯后、零點輸出、重復性,并對數據進行保存,數據保存支持Excel及數據庫保存方式。

4.2.4??數據查詢模塊設計

數據查詢模塊實現對已校準數據進行查詢,查詢方式支持傳感器號、證書編號、有效期等多條件查詢。在“查詢數據”框中,選擇查詢條件并填寫后,點擊“查詢”按鈕。如有按條件查詢的記錄則顯示,否則提示“無此記錄”。顯示記錄后,點擊讀取數據可以將此記錄的試驗信息和數據記錄全部讀取顯示。

4.2.5??通信模塊

軟件設計通信模塊,實現對串口儀表的通信、并實現對控制系統的通信,可接受控制下發的加載到位指令,并開始延時計時。

4.2.6??報表輸出模塊設計

報表輸出模塊實現對檢定證書、原始數據、分路校準數據等打印功能,進入“打印數據”菜單:將當前數據區中的數據以Excel表格的形式打開,可進行打印等操作。

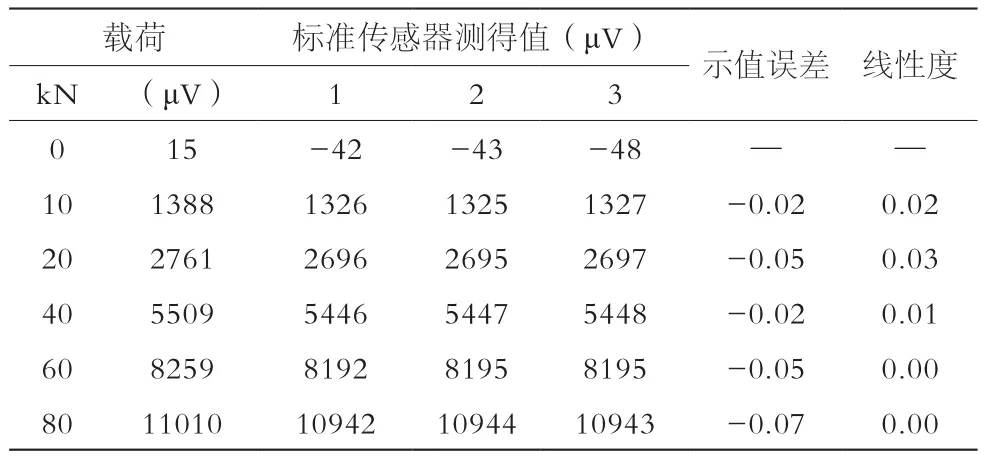

5??系統測試

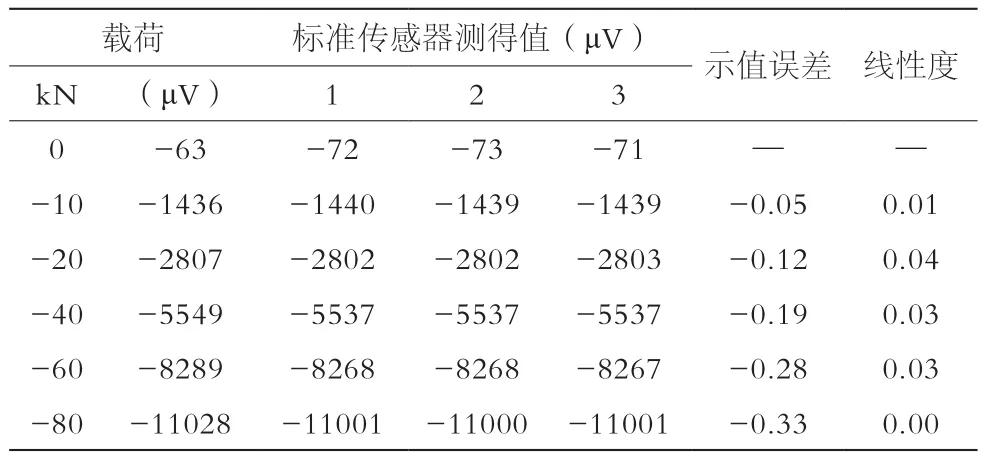

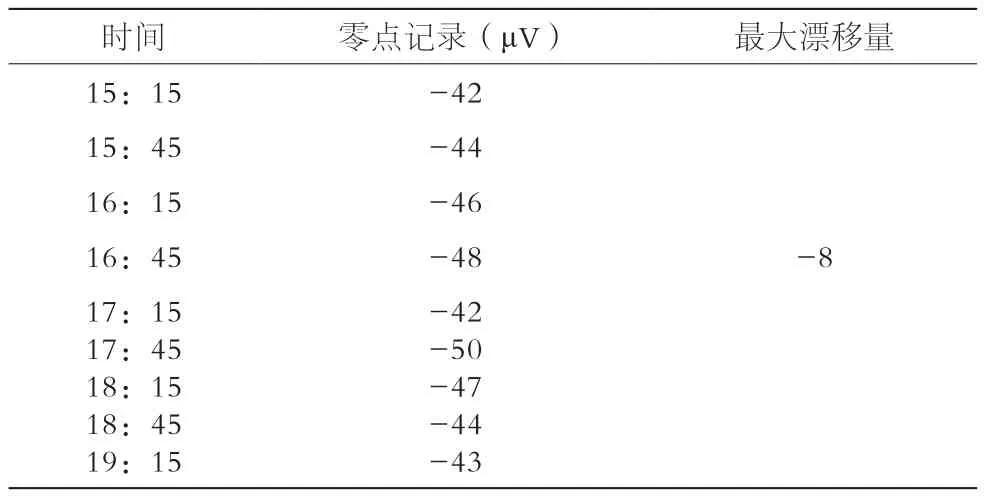

利用校準系統對Flex Test 200協調加載控制系統功能和技術指標進行測試,校準測試數據及誤差處理結果見表1~3,滿足自動校準設計要求。

表1 控制系統正向(拉向)校準數據

表2 控制系統負向(壓向)校準數據

表3 控制系統正向(拉向)零漂校準數據

6??結論

將該校準方法應用于Aero ST、Flex Test 200、MOOG Smart Test等協調加載控制系統進行現場校準,證明了該校準方法的適應性和正確性,很好地滿足此類系統的校準需求,為協調加載控制系統的校準及校準數據分析提供指導。