鎂在汽車工業中的應用現狀

張念 張逸航|文

本文分別扼要介紹了鎂在新能源汽車動力電池方面的研究動態和鎂在汽車輕量化材料方面的應用現狀。隨著技術進步,未來鎂動力電池技術會最終實現商業化生產。經過不斷努力嘗試,鎂合金在汽車輕量化方面逐漸扮演重要角色。

鎂是一種銀白色的輕質堿土金屬,其化學性質活潑,并可以和酸反應生成氫氣。鎂及鎂合金在輕重性、比強度、比剛度、儲能性、可回收性、減震能力和導熱性等方面具有特殊的優勢,因此它在汽車、電子、航天、航空和國防等領域都顯示出重要的應用價值,正因為此,它被冠以“21 世紀綠色工程材料”的美譽。近些年來,國內外研究機構在鎂和鎂合金的研究上投入了巨大的資源,經過不懈努力,研究者們在鎂合金成形技術(尤其是在汽車領域鎂金屬的應用)等方面取得寶貴的成果。本文擬就目前鎂在汽車產業的應用進行簡述。

鎂在新能源汽車動力電池方面的研究

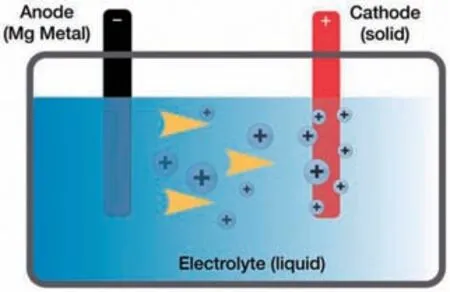

隨著全社會對環境保護意識的不斷提升,近些年,節能環保的新能源汽車在國內外逐步成為消費者所追逐的新寵,隨之帶來了一系列電池的需求也就不斷增長。目前常用的動力電池(鉛酸電池和鎳鎘電池)無一例外地都存在重金屬污染等問題。相對比較環保的鋰離子電池雖能避免環境污染,然而卻容易出現引發短路的枝晶問題,最終研究者們將注意力轉向兼具環保安全特點的鎂。

與鋰相比,鎂更適合充當電池,比如,鎂是自然界中分布最廣泛的元素之一,其價格自然比鋰價便宜很多;鎂以及相關化合物均無毒害作用或毒性極低,更有利于環保;鎂沒有鋰那么活潑,相對更容易操作,加工上也更為安全。

正是由于鎂的這些特質,發達工業化國家(特別是日本)在新型鎂電池研究方面一直投入大量資源,并已取得了不錯的成績,如本田公司2018年對外宣布,該公司與崎玉縣產業技術綜合中心合作,開發出了世界上第一塊可以實際應用的鎂充電電池,本田公司希望在2018年實現鎂電池的商用化,并徹底代替鋰電池。無獨有偶,豐田汽車公司也宣布其北美研究院研發的鎂電池取得了巨大的進展,并且已經發現了利用鎂制作電池的方法,有望成為鋰電池的替代品。除日本之外,美國在鎂電池方面也取得不錯的成績。據報道,2015年美國伊利諾伊大學芝加哥分校研究人員對電動汽車電池的研究又邁出一步,該團隊以鎂離子打造的電動汽車電池,也許能跑贏鋰電池電動汽車。

圖1 鎂電池工作原理

國內學術界對于鎂的研究一直以來比較低調,但并不意味著中國的鎂電池研究落后。與此相反,我國在這方面的科研投入巨大,并在某些項目上保持世界領先地位。近年來國內很多高校也正在積極從事鎂電池相關研究,以期早日突破技術難題。其中較為顯著的有:上海交通大學早在2012年就進行了鎂電池方面的研究;南京工業大學和復旦大學強強聯合,也曾在2015年發明了一種高電壓的鎂電池,其能量密度可以與鋰離子電池相媲美。

如前文所述,因為不存在鉛酸蓄電池、鎳鎘電池等的重金屬污染問題,鎂電池被稱為環境友好型電池。在原材料采集以及整個生產過程,直至電池使用之后的拋棄,它對環境不會產生任何污染。此外,鎂電池還具有廉價、安全、容量大、低性能好、儲存性能好等優點。

盡管鎂電池擁有美好光明的未來,但我們仍需清楚地意識到,鎂動力電池的研究依然處于實驗室研究的初級階段,盡管高水平研究論文給鎂動力電池領域的研究帶來了新的活力和吸引力,真正探索出鎂電池的實際應用道路依然充滿不確定性。這需要該領域的科研研究不斷探索和發掘新理論、新材料、新策略和新電池體系,相信鎂動力電池在不久的將來會取得重大突破,造福人類。

鎂在汽車輕量化材料方面的應用現狀

隨著汽車行業進入高速發展時期,相關企業的市場競爭越發激烈,故而汽車企業紛紛將制造性能好、質量輕的車輛作為重要目標。作為減少尾氣排放和提高燃油經濟性等最為有效的方法,汽車輕量化正在日益得到更多企業的關注。輕量化的途徑主要體現在材料和工藝兩方面,而鎂合金作為實際應用中質量最輕的有色金屬材料,其輕量化的效果表現最佳。下面本文擬就鎂合金作為汽車輕量化材料的應用現狀進行扼要介紹。

鎂的密度是鋁的2/3,鋅的1/4,故而鎂合金作為輕量材料正越來越多地被應用在汽車上。早在上世紀30年代,德國大眾公司率先用壓鑄鎂合金生產“甲殼蟲”汽車的曲軸箱、傳動箱殼體等發動機和傳動系零件。到1980年,大眾公司共生產了1900 萬輛甲殼蟲轎車,共使用鎂合金逐漸達38 萬噸。美國稍晚于德國開始采用汽車的鎂合金零部件生產,但其用量不斷增加,促進了鎂合金的發展。其中福特、通用和克萊斯勒三大汽車公司的鎂合金用量占北美的鎂總消耗量的70%。日本在這方面保持了同樣的熱情。從國外的情況來看,汽車用鎂合金主要是壓鑄件,這種做法不僅達到降低汽車質量,提升燃料經濟性的目的,同時也能夠實現保護環境、改善安全性和駕乘感受,從而達到了增強企業市場競爭力的效果。

圖2 鎂合金汽車輪轂的正反擠壓成型流程圖

我國在汽車輕量化方面起步較晚,最早將鎂合金應用到汽車上的企業是上汽集團。上世紀90年代,他們首次在桑塔納轎車上采用鎂合金變速箱殼體、殼蓋和離合器外殼,單車用鎂合金共約8.5 千克。一汽集團開發了抗蠕變鎂合金,用于制造高溫負載條件下的汽車動力系統部件,同時順利研發出氣缸蓋罩蓋等鎂合金壓鑄件。同時,東風汽車公司、長安汽車集團也參與到鎂合金零部件的生產之中,尤其需要指出的是,長安集團生產的“長安之星”微型車上實現了單車用鎂8 千克的水平,達到了目前的國際先進水平。

近幾年來,我國在車用鎂合金領域傾注了大量的精力,包括上海交通大學在內的一批高校在新材料和新工藝方面不斷努力,也取得一些成績。其中包括上海交大開發的JDM1—JDM4 系列高性能鎂稀土合金和高導熱壓鑄鎂合金,以及中國科學院長春應用化學研究所孟建課題組通過壓鑄制備了Mg-4A1-4Sm-0.3Mn(wt%)鎂合金。這幾種鎂合金相較傳統材料的效能都有明顯的提高。在鎂合金工藝方面,鎂合金汽車輪轂成型技術無疑是一大亮點。鎂合金汽車輪轂的概念從誕生之初便引起汽車廠商的廣泛關注,但其產品較低的穩定性與偏高的價格使商家裹足不前,故而其銷售量一直低迷。伴隨著河南長葛市德威科技股份有限公司等兩家正反擠壓成型生產線的建設與投產,鎂合金汽車輪轂最終得以順利進行量產。

除上述技術突破之外,基于前期鎂合金汽車輪轂低壓鑄造成型技術,上海交大更研發出鑄造+旋壓復合成型(鑄旋)技術。與前者相比,后者能夠明顯提高鎂合金汽車輪轂鑄坯的效能。經過旋壓變形,輪輞部分顯微組織明顯細小,室溫力學性能得到明顯的提高。

在國家重點研發計劃的支持下,在與東風汽車股份有限公司合作中,上海交大正在針對進行有關汽車用減震臺和副車架結構設計,旨在早日實現鎂合金在減震塔和副車架兩類大型復雜薄壁部件的成型技術與應用上的突破。

結語

在汽車動力電池和輕量化材料和制造工藝方面,我國和歐美發達國家仍存在較大差距,這體現在基礎理論的研究和關鍵技術的推廣上,要解決這個問題,不僅要加大人力財力資源的投入,同時也要從根本上提高全社會對新型材料的認識。根據2016年我國發布的《節能與新能源汽車技術路線圖》的相關內容,到2020年,乘用車新車平均油耗要求達到5.0 升/100 公里;到2025年,乘用車新車平均油耗要求達到4.0升/100 公里;到2030年,乘用車新車平均油耗要求達到3.2 升/100 公里。為此,2030年單車用鋁量、用鎂量將分達到350 千克和45 千克,因此在未來10 ~15年內,鋁、鎂合金在汽車上的應用將必然會出現井噴式增長。