外部氣體輔助注射成型制品加強筋表面凹痕實驗分析

肖清武,柳和生*,黃益賓,余 忠

(1.南昌大學聚合物成型研究室,南昌 330031;2.上饒師范學院,江西省塑料制備成型重點實驗室, 江西 上饒 334001)

0 前言

隨著人們對3C注塑制品要求越來越輕、薄、寬,且還要具有良好的力學性能以及完美的表面質量,這就對注射成型技術提出了更高的挑戰。針對具有加強筋的寬薄平板制品,在加強筋內不允許設置氣道的條件下,采用外部氣體輔助注射成型(EGAIM)[1]可以滿足人們對于3C制品的要求。EGAIM是相對內部氣體輔助注塑成型(GAIM)[2]而言的一種先進的注射成型技術,不同于內部氣體輔助注塑過程中將氣體注入熔體內部,EGAIM是將氣體加壓在塑料制件表面與型腔之間的規定區域。相對于傳統注射成型(CIM),該技術的應用可提高制品表面質量、降低注射壓力與鎖模力、縮短成型周期、減輕制品質量、提高制品設計自由度,近年來受到了廣大學者的關注[3-5]。

設置加強筋的注塑制品在其表面對應位置處會出現明顯的加強筋表面凹痕,為了避免在制品表面出現凹痕,CIM中加強筋的厚度與平板厚度的比值通常設置為0.5~0.75[6]。目前,對于CIM與GAIM制品表面凹痕的形成和消除已有比較成熟的研究[7,8],CHEN等[9]設置帶不同加強筋的平板,實驗證明EGAIM能有效消除凹痕,并分析了注氣工藝對制品收縮率的影響。姜少飛等[10]探討了EGAIM中各工藝參數對加強筋所造成表面凹痕的影響規律。但關于不同厚度特別是突破常規設置比值的加強筋所造成的凹痕的研究罕見報道,對EGAIM工藝參數優化也缺乏系統分析。

本文通過設計不同厚度比例(最大值為1.5)的加強筋寬薄平板,基于自主研發的外部氣體輔助注塑設備及模具,先采用單因素法對EGAIM中表面凹痕深度進行實驗分析,然后以此為基礎設計正交實驗對表面凹痕深度進行分析優化,最后對最佳化工藝參數EGAIM制品與CIM制品進行比較分析。

1 實驗部分

1.1 主要原料

丙烯腈-丁二烯-苯乙烯共聚物(ABS),PA-727,熔體流動速率(MFR)為4.6 g/10 min,收縮率為0.4 %,密度為1.04 g/cm3,中國臺灣奇美實業股份有限公司。

1.2 主要設備及儀器

注塑機,JX-760KA,寧波金星塑料機械有限公司;

表面粗糙度及輪廓測量儀,SV-C3200S4,Mitutoyo公司;

氣體控制系統,氣體通過透氣鋼柱體注入型腔,氣缸和透氣柱體裝配在模具上,北京中拓機械有限責任公司;

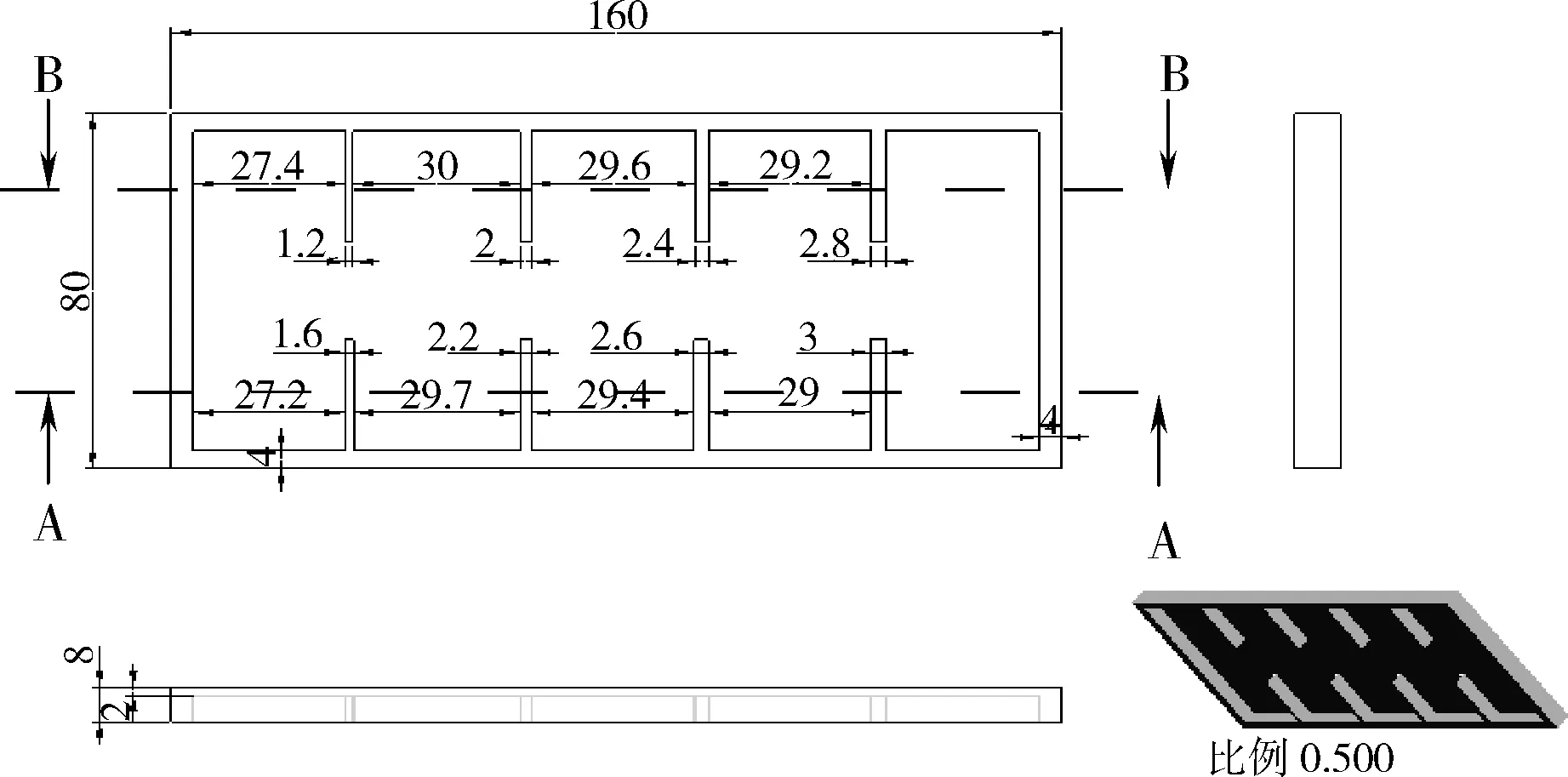

模具自制,采用鑲拼結構以便更換型腔,實驗設計平板長160 mm、寬80 mm、厚(T)2 mm,帶8個不同壁厚的加強筋(分別為0.6T=1.2 mm,0.8T=1.6 mm,1.0T=2.0 mm,1.1T=2.2 mm,1.2T=2.4 mm,1.3T=2.6 mm,1.4T=2.8 mm,1.5T=3.0 mm),為了防止發生氣體側漏,在平板的邊緣采用矩形結構,高度為6.0 mm、寬為4 mm,如圖1所示,以A-A與B-B位置的表面質量作為分析對象。

圖1 制品示意圖Fig.1 Diagram of plastic part

2 表面凹痕深度的單因素實驗與結果分析

為了研究不同EGAIM工藝參數對帶不同厚度加強筋的平板制品凹痕的影響,基于表1的基本工藝參數條件設置,改變其中一個工藝參數,即利用單因素實驗法對0.8T、1.0T、1.2T、1.3T、1.4T、1.5T加強筋所造成的表面凹痕深度進行分析比較。

表1 工藝參數基本設置

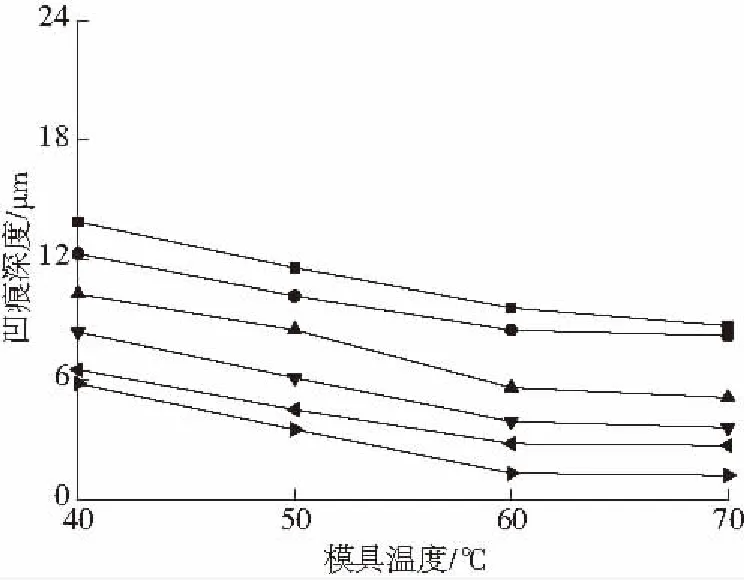

加強筋厚度:■—1.5T ●—1.4T ▲—1.3T▼—1.2T ?—1.0T ?—0.8T圖2 模具溫度對凹痕的影響Fig.2 Effect of mold temperature on the sink mark

2.1 模具溫度的影響

由圖2可知,隨著模具溫度的升高,產品表面凹痕深度都有明顯的下降趨勢;當模溫為60 ℃時,6種不同厚度的加強筋造成的表面凹痕深度在1~10 μm,加強筋厚度1.2T以下所造成的表面凹痕深度可減少至4 μm以下;而當模溫從60 ℃ 升至70 ℃時,制品表面(特別是加強筋與產品厚度比為1.2以下所對應的)凹痕深度變化趨勢趨于平緩。這是因為高溫熔體注入型腔,當模具型腔溫度偏低時,熔體會快速冷卻,形成較厚的冷凝層,使得氣體保壓時無法有效地傳遞壓力推擠熔體補償加強筋背面收縮所形成的凹痕;而當模具溫度較高時,熔體的冷卻速度會變慢,冷凝層較薄,從而使得在氣體保壓階段氣體壓力能更有效地推擠熔體彌補制品表面縮痕。

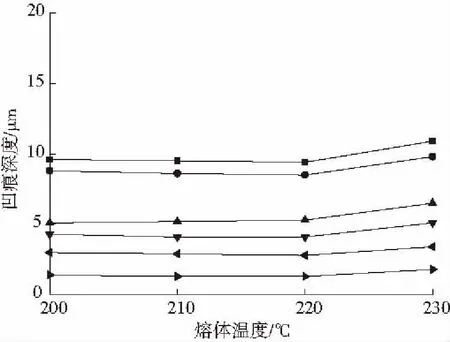

2.2 熔體溫度的影響

從圖3可以看出,熔體溫度從200 ℃提高到220 ℃時,制品表面凹痕深度并沒有太大的變化,加強筋厚度1.3T以下對應的表面凹痕深度區間在1~5.3 μm,1.4T與1.5T厚度加強筋對應的表面凹痕深度區間在8.5~9.6 μm。當溫度提高至230 ℃時,制品表面凹痕深度都有不同程度的增大,1.5T加強筋造成表面凹痕深度增加趨勢較為明顯,增加1.5 μm。主要是因為不同溫度的高溫熔體進入低溫型腔中,熔體的冷卻速度幾乎沒有差異,都會形成一定厚度的冷凝層,且冷凝層厚度也相差不多,此時氣體保壓作用的影響變化是有限的,表明熔體溫度對制品表面凹痕深度的影響并不明顯。但隨著溫度進一步的升高,熔體收縮率與縮痕指數都將增加,氣壓的保壓效果下降,導致表面凹痕深度的增加。

加強筋厚度:■—1.5T ●—1.4T ▲—1.3T▼—1.2T ?—1.0T ?—0.8T圖3 熔體溫度對凹痕的影響Fig.3 Effect of melt temperature on the sink mark

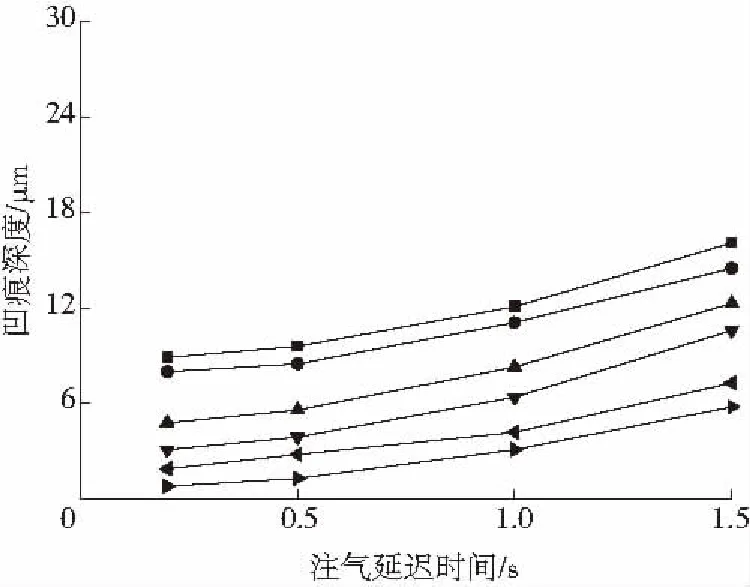

2.3 注氣延遲時間的影響

加強筋厚度:■—1.5T ●—1.4T ▲—1.3T▼—1.2T ?—1.0T ?—0.8T圖4 注氣延遲時間對凹痕的影響Fig.4 Effect of gas delay time on the sink mark

注氣延遲時間是指熔體注射完成到氣體注入這段時間間隔。由圖4可知,隨著注氣延遲時間的延長,制品表面凹痕深度增加。注氣延遲時間從0.2 s延長至0.5 s,各加強筋對應的表面凹痕沒有明顯變化,當氣體從0.5 s延長至1 s和1.5 s時,各加強筋對應的表面凹痕深度增加都較大。1.5T加強筋對應的表面凹痕深度,相對于0.5 s時的深度,延遲1 s時凹痕加深2.5 μm,延遲1.5 s時則加深5.5 μm。

這是因為隨著高溫熔體注入低溫型腔中,靠近型腔的區域將形成一定厚度的冷凝層,隨著注氣時間的增加,冷凝層的厚度隨之增加,當冷凝層不超過一定厚度時,氣壓都能進行有效的保壓,減少表面的收縮;而當延遲時間較長時,型腔熔體表層將逐漸凝固,注氣壓力就不足以推擠熔體補償表面收縮所產生的凹痕,氣體就達不到EGAIM的保壓效果。但如果氣體延遲時間過短或者不設置延遲時間,氣體很可能吹破熔體,破壞制品成型效果。因此氣體的延遲時間不能太短,也不能太長。

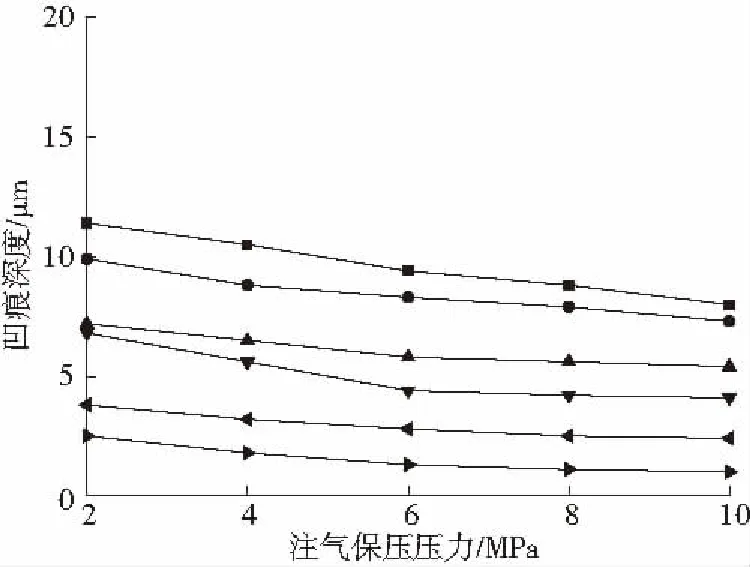

2.4 注氣保壓壓力的影響

如圖5所示,由實驗結果中可知,當注氣保壓壓力低于2 MPa時,氣體保壓效果明顯不足,當從2 MPa增加到6 MPa,制品表面凹痕深度都有明顯的減小趨勢,分別從2.5~11.4 μm減少到1.3~9.4 μm;當氣體壓力繼續增加到10 MPa時,加強筋厚度為0.8T至1.3T所對應的凹痕并沒有明顯的改善,而對于厚度更大(如1.4T、1.5T)的加強筋所產生的凹痕還有一定的改善作用。

加強筋厚度:■—1.5T ●—1.4T ▲—1.3T▼—1.2T ?—1.0T ?—0.8T圖5 注氣保壓壓力對凹痕的影響Fig.5 Effect of gas holding pressure on the sink mark

由以上實驗結果可知,對于設置加強筋的寬薄平板此類制件,在EGAIM氣體保壓階段,2 MPa的氣體壓力明顯不足,增加氣壓能提高氣體的保壓效果,較大厚度的加強筋需要較大的氣壓才能提供足夠的壓力推擠熔體補償表面收縮凹痕,保證有效的保壓效果。但過高的氣體壓力對表面收縮凹痕并沒有明顯的改善,還會造成能源浪費,所以可選擇適當的注氣保壓壓力以保證達到有效的保壓效果,改善制品的表面質量。

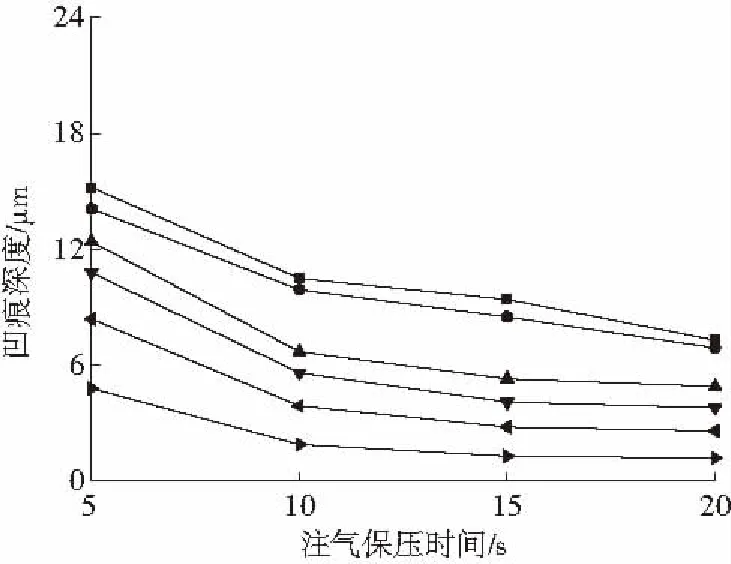

2.5 注氣保壓時間的影響

由圖6可知,當注氣保壓時間為5 s時,氣體保壓效果明顯不足,各加強筋所對應的凹痕深度都比較大,與制品厚度比值大于1.3及以上的加強筋所造成的表面凹痕深度達到12.4 μm以上,1.5T達到15.2 μm;當注氣保壓時間增加到15 s時,制品表面收縮凹痕深度有明顯的減小趨勢,與制品厚度比值為1.3的加強筋所造成的表面收縮凹痕深度大幅減低至5.3 μm;繼續增加氣體保壓時間至20 s時,氣壓將推擠熔體繼續降低更大厚度(如1.4T、1.5T)的加強筋所產生的凹痕,但對于加強筋厚度為0.8T至1.3T所造成的凹痕卻沒有明顯的改善。

加強筋厚度:■—1.5T ●—1.4T ▲—1.3T▼—1.2T ?—1.0T ?—0.8T圖6 注氣保壓時間對凹痕的影響Fig.6 Effect of gas holding time on the sink mark

以上結果表明,注氣保壓時間過短將導致保壓效果不理想,特別是對于加強筋較厚的區域更為明顯,較大厚度的加強筋需要較長的保壓時間才能保證有效的保壓效果。注氣時間過長,對消除表面凹痕并沒有更明顯的改善,這是因為隨著時間的增加,凝固層厚度將越來越厚,氣壓就難以推擠熔體補償表面收縮凹痕,時間過長將造成氮氣資源浪費。所以應選擇合適的注氣保壓時間以減少表面凹痕深度,且還可以縮短成型周期、節約成本。

3 表面凹痕深度的正交實驗與優化

3.1 正交實驗設計與優化

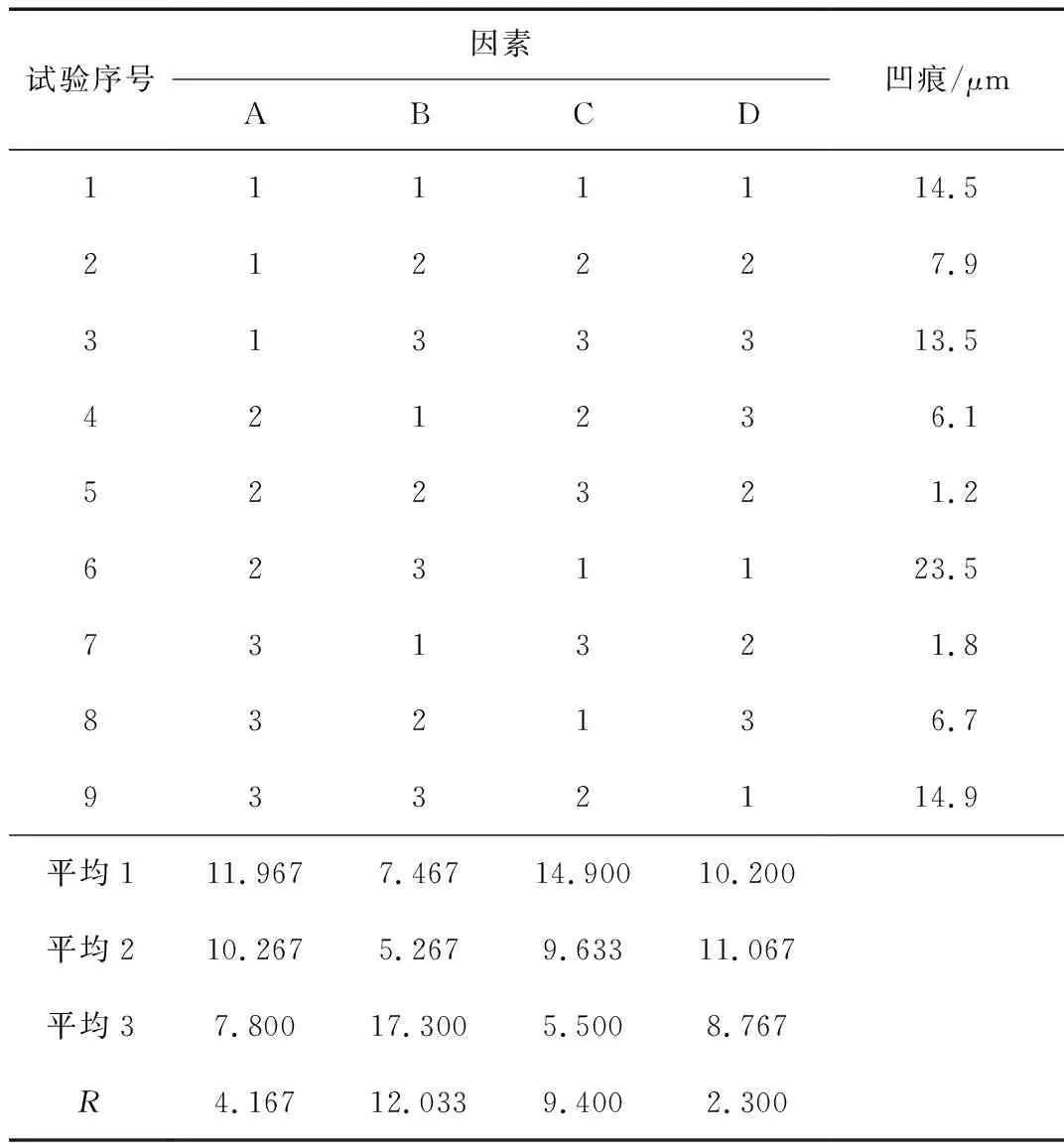

EGAIM注塑工藝涉及到眾多的工藝參數,基于以上實驗研究,為此設計正交實驗來考察模具溫度、注氣延遲時間、注氣壓力、注氣保壓時間對制品表面凹痕深度影響的主次關系。正交實驗的因素分別為模具溫度、注氣延遲時間、注氣壓力、注氣保壓時間,每個因素安排3個水平,具體設置如表2所示。由4因素3水平,選取L9(34)正交表,以制品表面凹痕深度作為評價指標。基于正交矩陣對制品進行EGAIM實驗,并考察厚度為1.3T加強筋造成表面凹痕深度變化情況,實驗結果如表3所示。

表2 因素與水平表

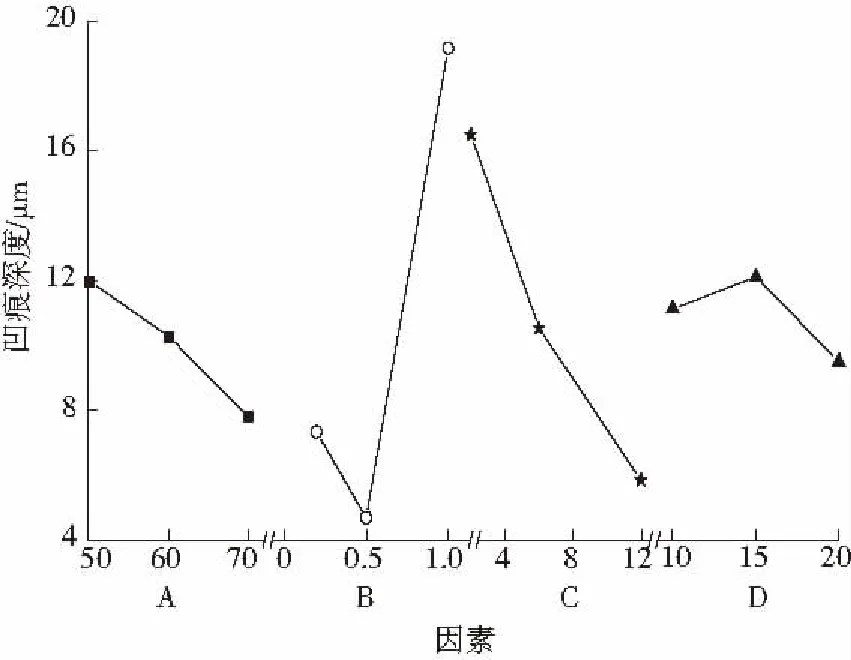

由表3中的極差分析結果可以看出,影響制品表面凹痕深度的因素主次順序為BCAD,結合其因素水平效應曲線(圖7所示)可知,注氣延遲時間和注氣壓力是影響制品表面凹痕深度的主要因素,模具溫度和氣體保壓時間對制品表面凹痕深度相對影響較小。可通過縮短注氣延遲時間、提高注氣壓力來減少制品表面凹痕深度。

對于有加強筋的注塑制品,采用EGAIM時要求制品表面凹痕深度越小越好,盡可能消除表面收縮凹痕。結合表3與圖7可得到EGAIM最佳工藝參數組合是A3B2C3D3。

表3 L9 (34)正交方案與實驗結果

■—模具溫度/℃ ○—注氣延遲時間/s★—注氣保壓壓力/MPa ▲—注氣保壓時間/s圖7 各因素對凹痕的影響Fig.7 Effect of factors on the sink mark

3.2 EGAIM與CIM制品表面凹痕深度對比分析

由正交設計實驗分析得出EGAIM中最佳工藝參數為A3B2C3D3,即模具溫度70 ℃、注氣延遲時間0.5 s、注氣壓力12 MPa、注氣保壓時間20 s,熔體溫度選取220 ℃。采用優化的工藝參數組合進行EGAIM實驗,并與CIM實驗制品的表面凹痕深度進行對比。

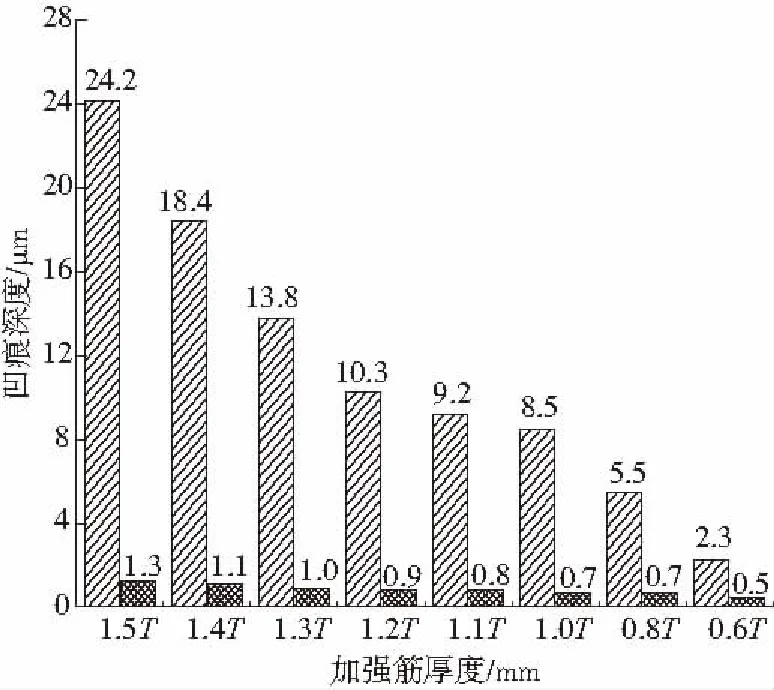

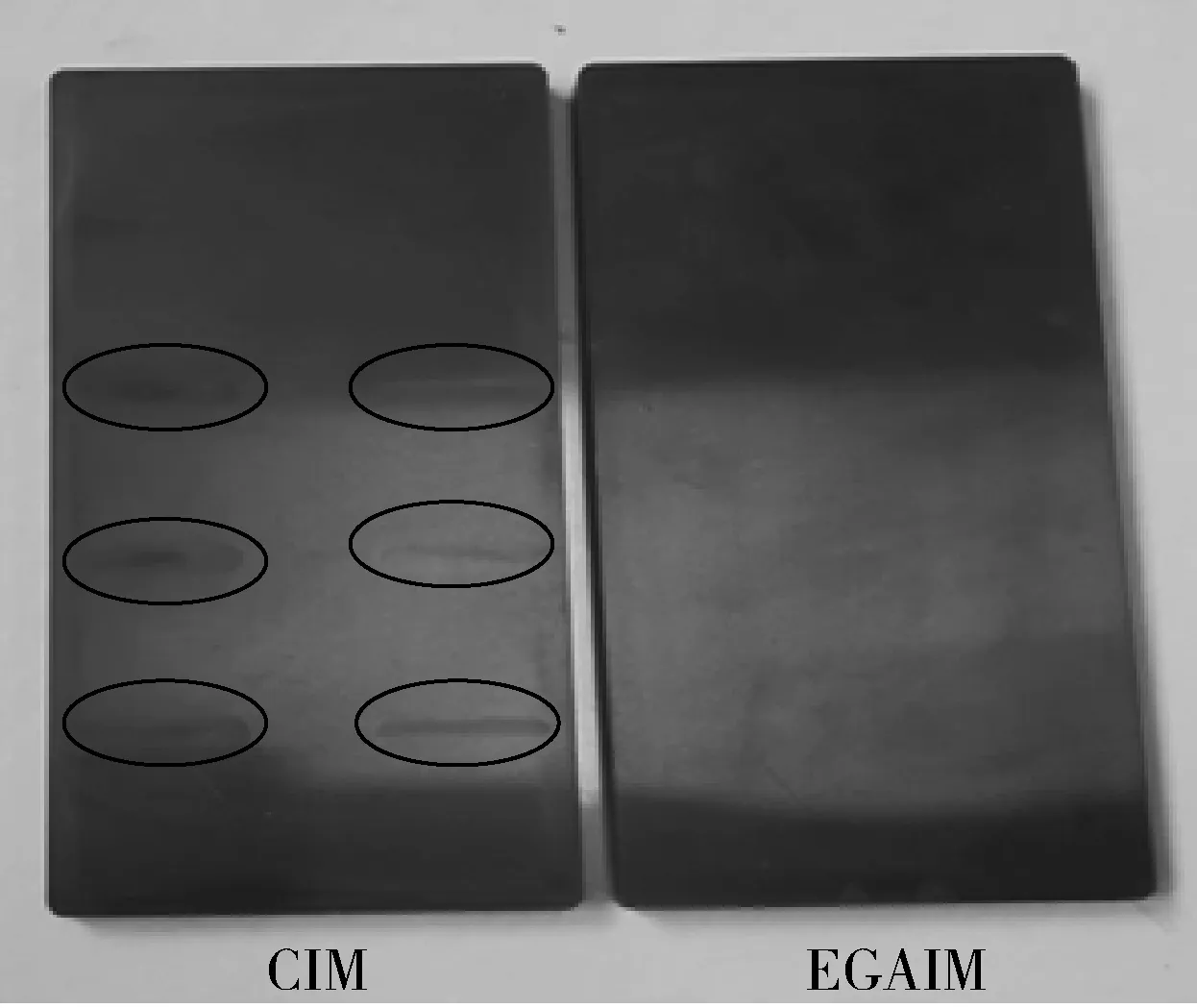

由圖8可知,采用最佳化工藝參數的EGAIM實驗制品的表面凹痕深度大幅減小,厚度為1.5T加強筋所造成的凹痕深度值為1.3 μm,小于CIM制品0.6T加強筋所對應的凹痕深度(2.3 μm ),表明EGAIM工藝能有效消除制品表面凹痕。這是因為在較高的模具溫度下,熔體冷卻速度減慢,注氣延遲時間較短的情況下冷凝層厚度較薄,再搭配足夠的注氣壓力和注氣保壓時間在熔體未凝固之前推擠熔體以補償熔體因冷卻收縮所產生的凹痕。圖9展示了EGAIM與CIM實驗制品表面質量,通過觀察成型制品表面,發現EGAIM實現了相當平滑的制品表面,而CIM制品表面有明顯的凹痕。該設計的實驗結果表明,此實驗設計的極限可以使加強筋與制品厚度比值增加到1.5。

—CIM —EGAIM圖8 CIM與EGAIM不同加強筋對應凹痕深度Fig.8 Comparisons of sink mark depths between CIM and EGAIM process under various rib width designs

圖9 CIM和EGAIM實驗制品Fig.9 Comparisons of experimental sink mark for CIM and EGAIM

4 結論

(1)隨著EGAIM工藝參數變化,加強筋表面凹痕呈現不同特征:提高模具溫度、加大注氣保壓壓力與延長注氣保壓時間,制品表面凹痕深度都有明顯的減小趨勢;提高熔體溫度,制品表面凹痕深度并沒有太大的變化;隨著注氣延遲時間的延長,制品表面凹痕深度增加,較厚的加強筋區域需要較大的保壓壓力及較長的保壓時間;

(2)EGAIM工藝參數中注氣延遲時間與注氣保壓壓力是影響制品表面凹痕的主要因素,熔體溫度變化對制品凹痕深度影響相對較小一些;

(3)優化后的EGAIM工藝能使制品加強筋表面凹痕深度大幅度減小,1.5T加強筋所造成的制品表面凹痕深度(1.3 μm)小于CIM制品中0.6T加強筋所造成的凹痕深度(2.3μm)。