基于Adams的煙末振動篩篩分效率研究

畢初 李浙昆

摘要:針對云南曲靖卷煙廠使用煙末振動篩過程中出現篩分效率低、電能消耗大的問題,對直線振動篩的工作參數進行優化改進。通過對物料的力學分析得出影響透篩率的工作參數為激振力大小、方向和頻率。每組變量設計3個實驗參數,在Adams中建立參數化模型,采用仿真分析模擬廢煙支和煙末在每組參數下的篩分過程。分析27組實驗結果得出每組參數對透篩率的具體影響,根據生產實際選擇合適的參數。優化后的工作參數相比原來節約能源35%以上,對M5型卷煙機的自動回收系統推廣具有指導意義。

關鍵詞:直線振動篩;工作參數;煙末篩分;Adams;仿真分析

DOI:10.11907/rjdk.191301

中圖分類號:TP319 文獻標識碼:A 文章編號:1672-7800(2019)012-0155-04

0引言

針對PROTOS-M5型卷煙機設計開發了一款自動回收箱,但發現回收箱內部的直線振動篩在使用過程中篩分效率較低,導致回收箱收集的廢煙支和煙末無法徹底分離,同時振動篩功率較大,電能消耗高于正常產品。

目前關于直線振動篩振動參數對廢煙支與煙末運動狀態及篩分效率的影響研究較少。因此,本文基于Adams模擬了顆粒物料在直線振動篩不同工作參數下的運動過程和透篩行為,分析各因素對物料篩分效率的影響,最終找到該煙末振動篩的最佳工作參數,可為直線振動篩分機結構和運動參數設計提供參考,同時對PROTOS—M5卷接機的自動回收系統推廣具有一定的指導意義。

1實驗變量選擇

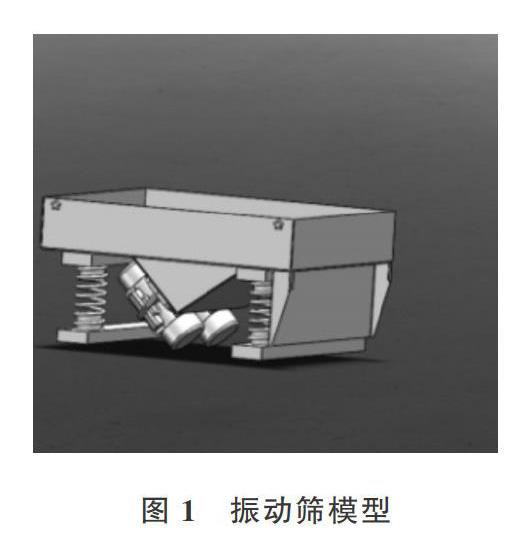

1.1振動篩工作方式

為自動分類回收箱設計的振動篩為直線式振動篩,如圖1所示。振動篩由兩個相同規格的振動電機驅動,兩個振動電機的偏心塊大小相同且偏心距也相同。工作時連接兩組偏心塊的電機勻速轉動,兩組偏心塊做同步反向轉動,二者的始相位角相同,速度相同,方向正好相反。二者產生的合力在平行于電機軸線的方向上相互抵消,在垂直于電機軸線的方向上相互疊加,從而形成垂直于電機軸方向的單一激振力。疊加后的激振力通過三角形導力板傳遞到上方托盤,從而帶動其上的篩箱做近似于直線的往復運動。

1.2篩分效率參數

篩分過程指通過振子的振動帶動篩面振動,從而使顆粒直徑不同的物料與篩面產生相對運動,通過反復穿過振動的篩面(可單層、多層)得到不同直徑等級的物料。顆粒直徑小于等于篩孔直徑的物料會在反復運動中透過篩面進入下方的回收盒,稱為篩下物。顆粒直徑大于篩孔直徑的物料遺留在篩面上方,成為篩上物。

對物料進行受力分析可知,物料在篩面上振動時受到重力G和激振力P的作用,而篩面的傾斜角度以及激振力P與水平面的夾角不同,都會導致物料的運動狀態發生改變,如圖2所示。

本文設計的直線振動篩篩面傾角為0°,結構已經固定無法更改,因此影響其運動狀態的只有激振力參數。將激振力大小、方向和頻率作為本次實驗的變量。結合自動回收箱的設計參數,每組參數選取3個變量,其中激振力大小為320N、480N、640N;激振力方向為30°、45°、60°;激振頻率為12Hz、14Hz、16Hz。在仿真模擬過程中通過逐個修改這些參數發現該參數對透篩率的影響,從而實現振動篩的最佳優化。

2實驗設置

2.1Adams簡介

Adams由幾個模塊組成,核心模塊包括用戶操作界面、求解模塊和后處理模塊。專業模塊則是附加的應用程序,主要包括汽車領域的各項應用,如底盤振動、傳動系統等。為增強人機交互體驗,便于初學者學習,新款Adams推出了Adams/view模塊,這是一個集成程序,將整個模擬仿真過程的設置、求解、后處理集成到一起,極大方便了用戶操作。

2.2激振力簡化

激振器是振動篩工作的振源,因此激振力參數影響整個篩分過程。本實驗將激振力大小、頻率、方向作為實驗變量。原模型中,激振器產生的激振力通過三角形導力板傳遞到篩網,不易變換角度。激振力需要通過整個篩網的質心,否則容易導致篩分過程不平衡,因此在Adams中省略掉激振器,將激振力直接加在篩網質心上。這樣處理后的受力效果與原模型產生的受力效果相同,還能便捷地更改激振力方向,從而達到本文研究所需的仿真分析目的。

2.3Adams中參數化模型建立

在SolidWorks軟件中已經有振動篩完整的三維模型圖,將其導入到Adams中,通過整個振動篩的質心添加激振力,生成相應的參數化模型。

2.4物料顆粒設置

本文研究幾個實驗變量對振動篩透篩過程的影響,在振動篩的篩網上添加運動顆粒。振動篩用于分離廢煙支和煙末,其中煙末呈不規則球體,廢煙支則為圓柱體。為了方便實驗,將煙支簡化為長50mm、直徑10mm的圓柱體,煙末簡化為直徑4mm的球體模型。

在振動篩中添加模擬小球,經過仿真運行后統計通過篩網的小球個數即可得到透篩率。理論上小球的個數越多,因初始位置和初始速度引起的誤差就越小,結果越準確。但小球數量過多時需要建立的接觸模型就越多,整個仿真過程的計算量可能會超過計算機的負載量,造成死機等一系列問題,因此小球的個數不能過多也不能過少。綜合考慮后將小球的數量設置為10,圓柱體的數量設置為2。

根據煙末的物理性質及相關條件,添加10個半徑為4mm的小球,密度參數設置為400kg/m3。物料從頂端掉落后在重力作用下經分離擋板落到篩網上,此時速度約為5m/s,因此給每個小球添加一個5m/s的初始速度。這些參數設置完成后,虛擬的碰撞模型就建成了。

3透篩實驗

篩分過程指在激振力作用下帶動篩網和篩網中的物料進行振動,物料在不斷拋起分離的過程中通過篩網實現篩分。在這個過程中碰撞有兩種,一種是篩網與物料的碰撞,另一種是物料與物料間的碰撞。碰撞擠壓過程存在能量損耗,但本次實驗僅有10個小球,不存在疊加分層現象,因此不考慮動能損耗影響。

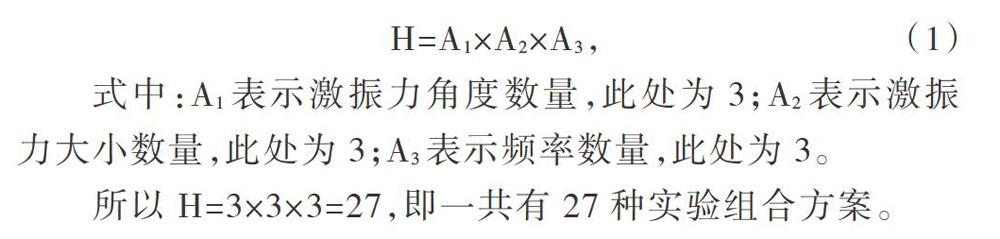

基于正交實驗法將所有的實驗參數一一組合,然后進行相應的設置并實驗,統計每組中小球通過篩網的個數,計算出透篩率。參數組合H如下:

3.1實驗測量

在篩網的下底面建立一個marker點,并將其重命名。然后建立10個測量函數,分別測量對應小球的質心相對于篩網底面垂直方向的距離,如圖3所示。把仿真實驗時間設置為1s,在1s時間內如果小球的質心相對于篩網底面垂直方向的距離達到0,就認為該小球已經透過了篩網,通過統計10個小球中通過篩網的個數即可確定透篩率。

每次分別設置對應的參數進行仿真,仿真時間為1s,仿真步數為200步,每次仿真都記錄10個小球對應的位移情況。

3.2實驗結果

前文確定了27種組合方案,在Adams中每次改變一個工作參數,實驗結束后分別查看10個小球的位移圖,數出每組實驗中透過篩網的小球個數,即可得到該工作參數下的透篩率。小球的位移如圖4-圖7所示(由于篇幅有限,僅展示方案1中部分小球的軌跡)。

統計27組實驗中透過篩網的小球個數,即可得到相應參數對透篩率的影響,27組實驗結果如表l所示。

4結果分析

對所有數據進一步整理可得到不同的參數組合對透篩率的影響,如表2所示。

為了使結果更明顯,將所有數據分別制成折線圖,如圖8-圖10所示。

用每組參數的透篩率極差大小衡量參數影響程度的大小,按影響程度大小將參數排列:激振力>頻率>激振角度。分析上面折線圖可得如下結論:

(1)隨著激振力的增加,透篩概率在不斷增加。這是因為激振力增加,物料的運動狀態變得激烈,相互之間越分散,越容易透過篩網。然而過大的激振力需要更堅固的振動結構。

(2)激振角度增加,透篩率不斷下降。這是因為隨著角度的增加,水平方向的分力減小導致水平位移減少,導致物料混雜在一起,影響透篩率。

(3)頻率的增加導致透篩率直線下降。頻率過高時,篩網中的物料還沒有完成一個拋起落下的過程又被篩網拋起,導致物料分離不徹底從而影響篩分效率。

從上面的分析可知,提高透篩效率的方法是盡量使物料之間相互分離得更徹底,同時使物料拋起時與篩網的距離增大,這樣對物料的透篩就越有利。

根據上述實驗,在盡可能實現大的篩分率及盡可能減少能源消耗的條件下,最終選用參數為:激振力F 480N,激振角度30°,激振頻率12Hz。

5結語

本文通過在Adams軟件中模擬煙末和煙支的振動篩分過程,對影響振動篩分效率的因素進行了分析。在Ad-ams中建立參數化模型算法,可以方便地進行多參數影響實驗,減少了計算量,提高了仿真準確度。實驗證明,該仿真結果具有較高的可信度。下一步研究重點是將該算法應用在煤礦振動篩上,進一步驗證本文算法的泛化性能。