水電站齒盤測頻原理分析及優化應用

盧舟鑫,常中原,池成虎,羅崇洋

(中國長江電力股份有限公司向家壩電廠,四川 宜賓 644612)

某水電站水輪機為立軸混流式,金屬蝸殼,俯視順時針旋轉,其右岸地下電站共有4臺混流式水輪發電機組,由天津ALSTOM公司生產,轉子磁極對數為42,左岸電站發電機組由哈電生產,轉子磁極對數為40。

該水電站機組自投運后,齒盤測速系統因自身設計及安裝原因,測速信號多次在機組低速旋轉或停機情況下出現短時或持續性異常跳變現象,該情況對機組的可靠運行及正常開停機造成了嚴重影響。經專業討論,對齒盤測頻源程序進行邏輯優化,優化后的齒盤測頻裝置在機組實際運行過程中頻率測量穩定,可靠性較高。

1 齒盤測頻原理分析

水輪機調速器的工作原理:調速系統接收來自機端PT或機組大軸齒盤測頻信號以測量機組轉速,通過與目標值比較后得到的轉速差值進行PID運算,其輸出值以控制導葉接力器進而達到控制機組轉速的目的。由此可見,對于1臺調速系統,測頻回路為一道瓶頸,如果測頻回路異常或者測頻精度無法達到要求,后續的控制回路將無法正常工作。

1.1 測頻系統結構及原理分析

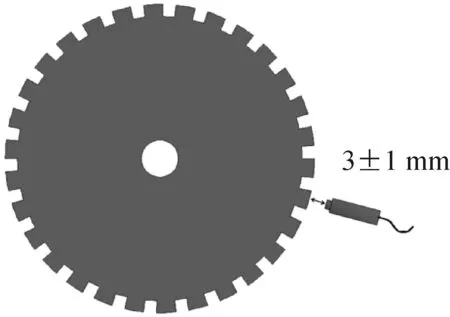

齒盤測頻裝置由齒盤、測速探頭、信號整形板、高速計數器等部分組成,齒盤固定在水輪機大軸上,齒盤上均勻分布凹凸相間的齒,其齒數即等于發電機組轉子的磁極對數。齒盤測頻結構布置圖如圖1所示。

圖1 齒盤測頻布置圖

如圖2所示,假定被測機組頻率為f1,經過放大整形和二分頻后得到圖3所示的f3方波信號,可見,f3為高電平的時間與其為低電平時的時間是相等的,故f3方波信號的半周期時間即為被測頻率信號f1的周期。

圖2 齒盤測頻原理框圖

圖3 齒盤測頻波形圖

如圖3所示,其中N為高頻時鐘脈沖信號,其提供一個穩定的高頻振蕩信號,N和f3信號相與得到圖3所示的f4信號,再對f4信號用高頻時鐘脈沖信號進行記數為Nr,則Nr在數值上正比于被測信號的周期T。因某些高速計數器的內部高頻時鐘脈沖頻率不夠高,直接測量無法滿足測頻精度,在實際工程應用中,根據所選控制器的型號,可采用四分頻甚至八分頻來提高測頻的精度,但是與此同時也會影響測頻的即時性[1]。

某水電站調速器控制器選用的是貝加萊生產的PCC2005系列,轉速裝置選用的是貝加萊生產的PCC2003系列,由于其搭配的高速計數模塊DM455的內部脈沖頻率高于其他廠家的PLC,因此在處理原始波形信號時不需要進行分頻處理,即可以滿足測頻的高精度要求,同時也保證了測頻的即時性。

1.2 測頻濾波功能原理分析

為了獲取更加準確的測量數據,需對測量數據進行濾波處理,齒盤測頻濾波一般采用平均值法進行頻率計算。將收到的脈沖數值分別儲存至一個長度為n的數組R中:

R=[a1,a2,a3,…,an]

其中,an為脈沖數。

然后求其平均值:

F′=(a1+a2+a3+…+an)/n

其中,F′即為有效脈沖數,最后再根據脈沖間隔時間計算出頻率F。

1.3 測頻方法介紹及原理分析

頻率測量一般采用測周法或測頻法,即通過測量轉速傳感器所發出的脈沖信號頻率或者周期,來獲得被測轉速值。測頻法的原理是在固定時間內,對傳感器發出的脈沖信號進行計數,顯然,對于額定頻率為50 Hz的水輪發電機組的頻率來說,用這種方法是不合適的,它只適合于測量處于高頻段的頻率信號。因此,目前水輪機齒盤測頻大多采用測周法進行測量[2]。

測周法的基本原理為:在n(n≥1)個轉速脈沖信號周期Tn內對具有恒定頻率f0(周期為T0)的標準時鐘脈沖信號進行計數,然后轉速脈沖信號周期Tn再由高速計數模塊實測的計數結果N1計算得出:

其中:N1為高速計數模塊實測的轉速脈沖的個數;N2為機頻50 Hz時其轉速脈沖的個數。被測轉速值再由Tn值進行簡單的轉換而得出。

2 故障分析及優化方法應用

2.1 故障原因分析

基于某大型水電站為例,因齒盤測頻裝置自身設計及安裝原因,測速信號多次在機組低速旋轉或停機狀況下出現短時或持續性異常跳變現象。其現象表述如下:

1)某機組檢修期間,發現調速器處于停機備用態B套主用時,B套1號齒盤測速探頭采集轉速為80~100 Hz,監控畫面顯示調速器轉速值為200%。其轉速測量波形如圖4所示;

2)某臺機組兩次自動開機過程中PCC轉速出現異常跳變,開機至空載期間轉速1與轉速2測得最大轉速偏差達到45%,空載轉速最高升至106%;

3)某機組進入零轉速后,齒盤探頭與大軸齒盤的突出齒形成部分感應,導致測得頻率無規律跳變,此時調速器B套主用且已進入停機備用態,屏蔽所有頻率故障,調速器將B套齒盤1測得的跳變信號直接送給監控系統,未對所測信號進行變化速率限制。

圖4 停機備用態下機組轉速錄波圖

目前,該水電站調速器A、B機分別配置三路轉速測量通道,分別為齒盤1、齒盤2及機組殘壓測頻,三路通道均為實時測頻。在機組開機過程中,優先使用齒盤測頻,兩路齒盤測頻互為備用,若雙套齒盤測頻故障則使用殘壓測頻。機組處于空載及負載態時,優先使用殘壓測頻,當殘壓測頻故障時,立即切換至齒盤測頻,同樣的,兩路齒盤測頻互為備用。機組處于停機備用狀態時,三路測頻通道均強制置零。

由上述故障現象,經研究分析后,判定齒盤測頻異常故障原因歸結為兩點:其一為齒盤測速硬件設計原因。因該水電站右岸測速齒盤加工精度不高進而造成傳感器探頭感應距離不等而引起測速存在偏差甚至造成丟齒情況;另外,因右岸測速探頭測量范圍較廣,感應臨界狀態范圍偏大,易受感應距離及電磁干擾影響,引起測頻信號跳變。其二為轉速處理邏輯不完善。由于PT信號在低速下不能穩定檢測,若齒盤信號在開停機過程中發生跳變,將影響調速器對轉速的判斷及輸出,導致機組的控制異常。

2.2 程序優化方法

1)機組停機備用態下轉速異常跳變處理。原程序邏輯設計中在機組停機后無頻率輸出閉鎖功能,即通過程序優化,使得進入停機態后轉速頻率不輸出,只有在非停機態下,頻率信號通道才能正常輸出。

2)齒盤測速通道故障判斷功能修改。基于機組空載轉速異常跳變的現象,因頻率采樣通道存在濾波功能,導致加入故障跳變及越限判斷功能模塊時,控制器不能判斷其跳變故障。為完善其故障判斷功能,現加入三選二表決算法,以提高在三通道都無故障報警的情況下,進而避免因某一通道異常而導致轉速誤動的情況。

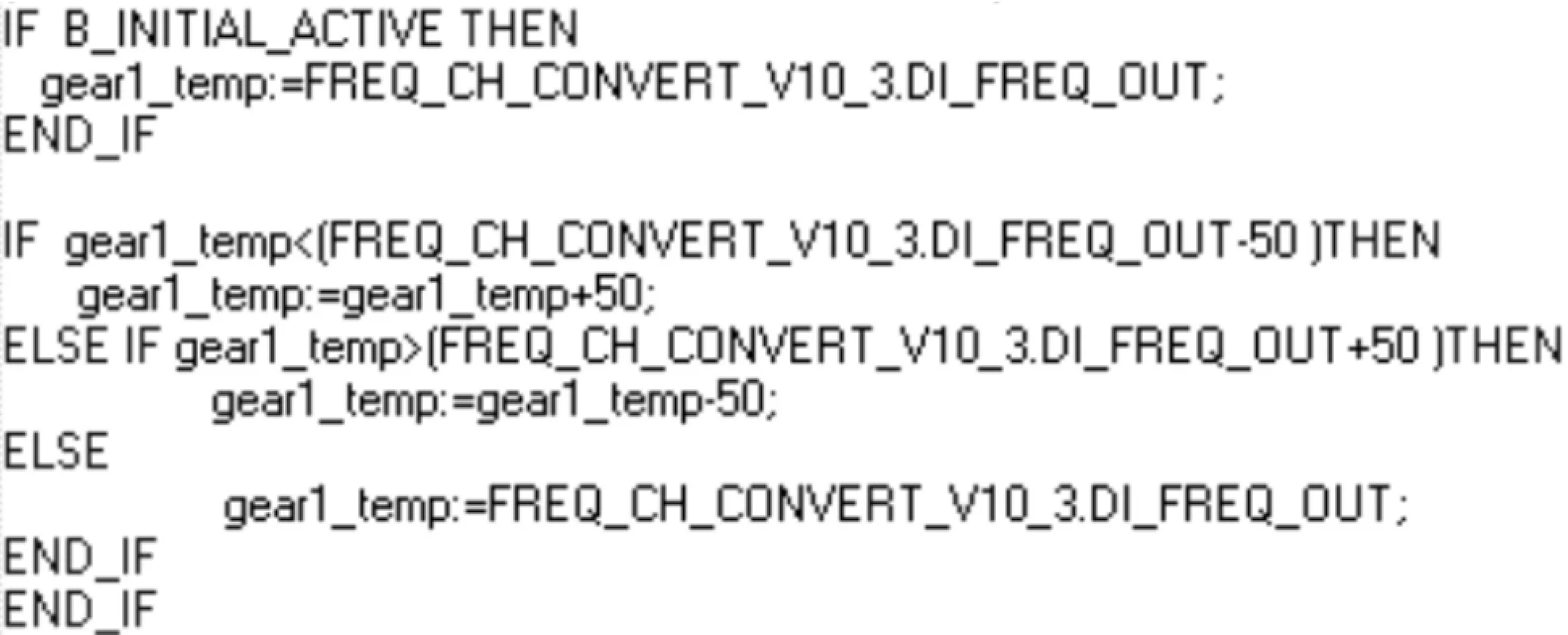

3)上送監控系統轉速信號爬坡處理。由于PT、齒盤1、齒盤2測頻信號只做了跳變檢測,未做變化速度限制,導致轉速發生小于5Hz(跳變閾值)的跳變時,跳變后的測頻信號仍會作為控制信號,其測得的跳變信號直接送給監控系統參與控制。通過對PT殘壓測頻、齒盤1和齒盤2三路測頻通道的故障判斷處理模塊的出口增加速率限制,直接在測頻源頭抑制轉速跳變。其斜坡處理程序邏輯優化如圖5所示。

圖5 頻率信號斜坡處理程序邏輯

2.3 硬件結構優化方法

2.3.1 齒盤結構優化

基于某大型水電站為例,在機組開機時,優先使用齒盤測頻,該齒盤固定在水輪機大軸上,齒盤上均勻分布著凹凸相間的齒,其結構如圖6所示。

圖6 測速齒盤結構圖

該齒盤由鋼帶組成,環扣于機組大軸上,鋼帶上布置著與轉子磁極對數相等的矩形孔,當測速探頭正對于非矩形孔時,探頭燈亮,當測速探頭正對于矩形孔時,探頭燈滅。機組測頻所用的齒盤探頭其有效測量距離約為5 mm,但在實際使用過程中其有效測量距離僅為3±1 mm左右。一方面由于測速探頭有效測量距離的限制,其安裝位置必須十分接近齒帶本體,另一方面則受限于鋼帶本身加工工藝的影響,因鋼帶本身厚度太薄且不同大軸區域部分鋼帶厚度不一,造成測速探頭安裝位置距離又無法縮小。因兩方面因素矛盾影響,致使探頭安裝距離偏大,進而導致測量精度不夠,進而產生“丟齒”的現象。

基于上述原因,需對測速齒盤進行結構性改造,將原齒帶結構更換為高精度線切割齒盤,保證齒盤具有有效的高度和寬度進而滿足規程規范《水電廠自動化元件基本技術條件》(DL/T1107-2009)中關于對齒的寬度和高度大于20 mm的要求[3]。

2.3.2 測速探頭及支架結構優化

因原測速探頭測量范圍區間較大,易受附近環境干擾,進而導致探頭測量值在齒盤臨界位置,測量信號會產生持續跳變。

基于上述原因,將某水電站齒盤測速探頭由科瑞DW-AD-511-M12 ,更換為易福門IFB3007-ANKG/M/V4A/US。由機組后續運行情況來看,更換后的探頭檢測范圍較為集中,臨界區域較小,抗干擾能力較強,測頻信號較穩定。

以某水電站為例,由圖6所示,該齒盤測速探頭所用的支撐支架由一塊長方體扁鐵和一塊弧形扁鐵焊接而成,長方體支撐直接焊接于水導油槽蓋板上,其扁鐵剛度均不強。在機組振動區間內,可以發現支撐支架會產生輕微的晃動,該晃動會造成測量精度發生偏移,進而導致頻率跳變[4]。

基于上述原因,支架的結構可采用3點支撐,并在3個支撐支架再加上一個三角構架,并通過增加鋼支架的剛性強度以保證結構穩定,進而能夠解決振動傳導問題,且支架固定在水車室旁鋼筋護架上,從而避免因機組本體振動而導致的支架擺動現象。

3 結 語

隨著水電機組單機容量的逐步增大,相應的控制系統結構設計要求更加嚴格。本文針對某大型水電站水輪發電機組實際運行過程中存在的轉速信號跳變問題,從測頻原理出發,經故障原因描述、程序優化、硬件結構優化三個方面進行詳細討論,通過相應改造措施,達到了預期的效果,確保了水輪機組的安全穩定運行,并對仍存在的問題做了進一步探討。希望本文對水電站調速器相關專業的維護人員具有一定的借鑒意義。