管式微/超濾膜在工程應(yīng)用中的影響因素

,,

(中電環(huán)保股份有限公司,江蘇 南京 210008)

面對水污染嚴(yán)重和水資源短缺雙重困境,國家倡導(dǎo)“污水回用”政策,很多企業(yè)響應(yīng)“節(jié)水減排”,一方面將大部分水深度處理回用作循環(huán)水補(bǔ)充水和工藝與產(chǎn)品用水,但廢水經(jīng)生化、石灰軟化、過濾后回用難以滿足濁度、硬度、氯離子、溶解性總固體等水質(zhì)指標(biāo)要求;另一方面,廢水采用石灰軟化、生化過濾、離子交換與膜濃縮技術(shù),最終蒸發(fā)結(jié)晶來達(dá)到"零排放",但是由于廢水中的成份復(fù)雜,有機(jī)物與無機(jī)結(jié)垢污染物對濃縮膜、蒸發(fā)器造成清洗頻繁,特別是有機(jī)物膜、硬度、二氧化硅等結(jié)垢物對濃縮膜與蒸發(fā)器造成運(yùn)行不穩(wěn)定。管式膜憑借其錯流的過濾方式,不需要投加絮凝劑等聚合物,分離液體中的高濃度(固體物重量含量5%)懸浮固體而不會在膜表面堆積固體顆粒,可以代替常規(guī)系統(tǒng)中的重力沉淀、介質(zhì)過濾和微/超濾,而且通量可達(dá)到300~500 LMH,所以很多項(xiàng)目在設(shè)計或改造中增加了管式膜,通過加藥軟化反應(yīng)與濃縮分離沉淀物的管式膜結(jié)合,在充分利用藥品效果的同時,軟化和降低進(jìn)水硬度、二氧化硅等結(jié)垢物的含量,滿足反滲透等濃縮膜和蒸發(fā)器的進(jìn)水水質(zhì)要求。但目前應(yīng)用的項(xiàng)目中多存在膜通量衰減率高,膜清洗頻繁等問題,為此,本文通過試驗(yàn)來探討管式膜在應(yīng)用中的影響因素。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)水質(zhì)

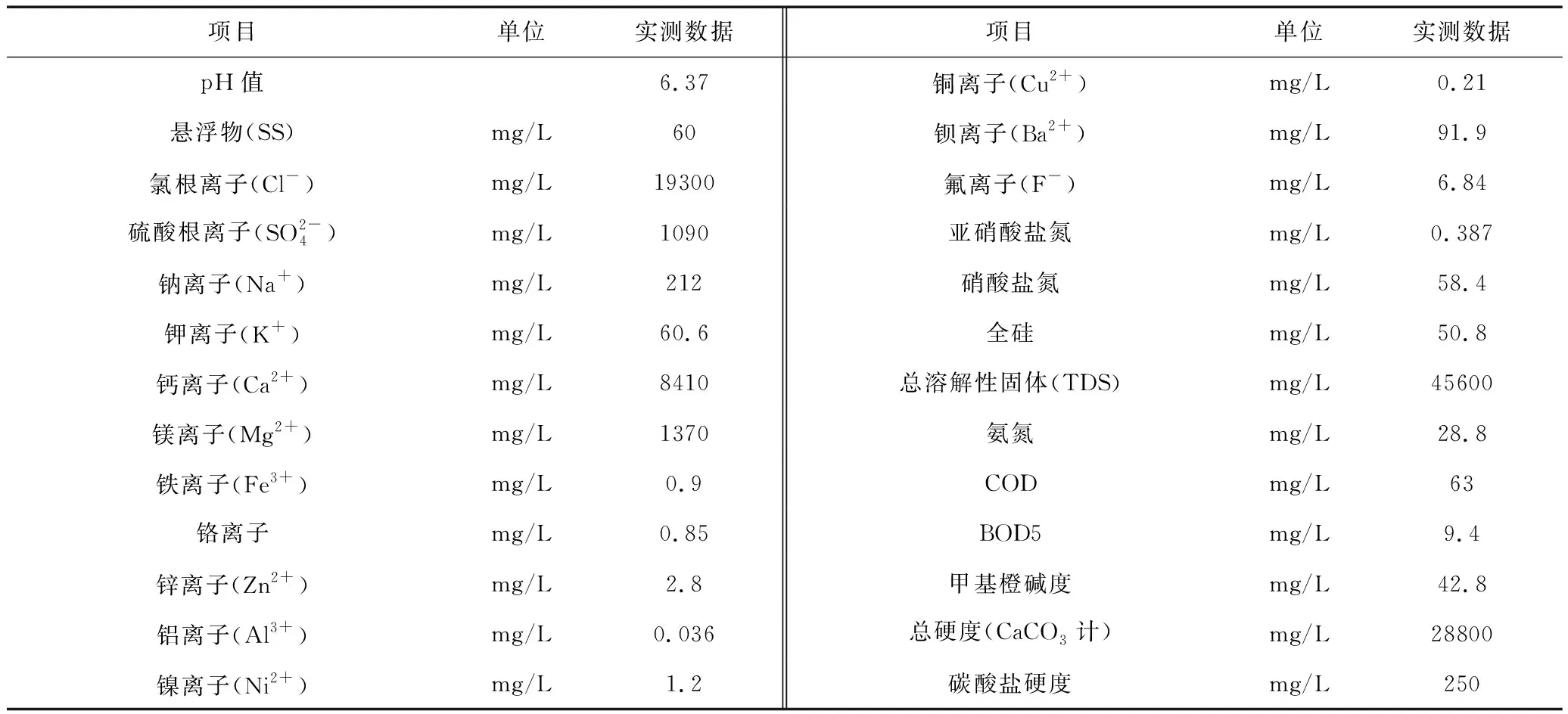

實(shí)驗(yàn)原水取自某電廠煙氣脫硫廢水(水質(zhì)1)和某化工廠經(jīng)生化后的生產(chǎn)廢水(水質(zhì)2),兩種水質(zhì)見表1和表2。

表1 水質(zhì)1水質(zhì)指標(biāo)

表2 水質(zhì)1水質(zhì)指標(biāo)

1.2 實(shí)驗(yàn)流程及主要設(shè)備

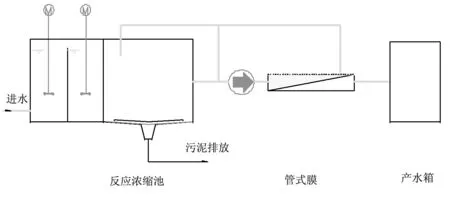

流程一:采用反應(yīng)濃縮池、管式膜、產(chǎn)水箱、在線監(jiān)測儀表組成的系統(tǒng),見圖1。

流程二:采用反應(yīng)沉淀池、管式膜、產(chǎn)水箱、在線監(jiān)測儀表組成的系統(tǒng),見圖2。

管式膜采用4支進(jìn)口I5型膜面積2.4 m2、反應(yīng)濃縮池和反應(yīng)沉淀池容積同為2m3,產(chǎn)水箱容積1m3,進(jìn)、出及回流管上設(shè)有流量計;進(jìn)、出及回流管上設(shè)濁度儀、壓力表、COD儀。管式膜實(shí)驗(yàn)裝置見圖3。

圖1 流程一

圖3 管式膜實(shí)驗(yàn)裝置

1.3 實(shí)驗(yàn)方法

兩種水質(zhì)分別按兩種流程進(jìn)行實(shí)驗(yàn),實(shí)驗(yàn)時每種流程按管式微/超膜的錯流速度2,2.5,3m/s ,在膜通量相同條件下進(jìn)行試驗(yàn)。

2 結(jié)果與討論

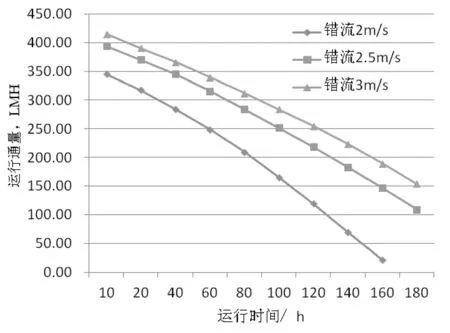

2.1 錯流流速對通量、壓差的影響

采用流程2,用水質(zhì)1做試驗(yàn),反應(yīng)池投加同種等量藥劑、控制進(jìn)水壓力2bar,研究不同錯流流速2,2.5,3m/s條件下管式微/超濾膜的通量隨時間的變化,變化趨勢見圖4。結(jié)果表明:起始通量隨錯流速度的增大而增高,通量隨著運(yùn)行時間的延長逐漸降低;錯流速度2.5m/s與3m/s下的通量相差不多,通量衰減率基本相近,較錯流速度2m/s條件下小;3天后錯流速度3m/s下的通量衰減率較2.5m/s更小些。

圖4 通量隨時間的變化趨勢

同等實(shí)驗(yàn)條件下,控制膜通量180 lmh,研究不同錯流速度下壓差隨時間的變化,變化趨勢見圖5。結(jié)果表明:隨著錯流速度的提高,運(yùn)行阻力倍速加大,運(yùn)行壓差隨時間的延長而增大;錯流速度2m/s下的壓差3天后增大較快;錯流速度2.5m/s下的壓差5天后增大較快;錯流速度3m/s的壓差在6天后增加較快。

圖5 運(yùn)行壓力隨時間的變化趨勢

采用水質(zhì)2按流程二進(jìn)行相同試驗(yàn),變化曲線相似。

Ueda等[1]認(rèn)為在錯流過濾時,提高膜表面的水流紊動程度可以有效地減少顆粒物質(zhì)在膜面的沉積,減緩膜污染。Liu等[2]人的研究表明,錯流速度存在一個臨界值,當(dāng)錯流速度較低,處于臨界值一下時,膜污染迅速增加。當(dāng)膜面錯流速度達(dá)到一定上限值后,其進(jìn)一步增加將不會對膜的過濾性能有明顯改善作用。而且,過大的膜面錯流速度還有可能因打碎活性污泥絮體而使污泥粒徑減小,上清液中溶解性物質(zhì)的濃度增加,從而加劇膜污染。

當(dāng)錯流速度大于2m/s時,膜面均處于湍流狀態(tài),但再高的流速靠近管壁處均存在層流層。經(jīng)計算,對于膜管5mm的管式膜,錯流速度2m/s時,靠近管壁的層流層厚度約7.4nm;錯流速度2.5m/s時,靠近管壁的層流層厚度約2.5nm;錯流速度3m/s時,靠近管壁的層流層厚度約1.8nm。

由于錯流速度與通量和壓差的關(guān)系,建議管式微/超濾膜的錯流流速設(shè)定在2.5~3m/s之間,此間速度為管式微/超濾膜的臨界錯流速度。

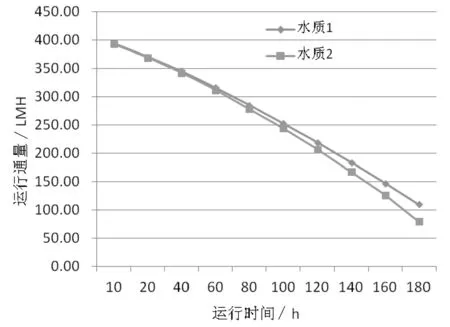

2.2 不同水質(zhì)對膜通量的影響

采用流程2,設(shè)定錯流速度2.5m/s,用水質(zhì)1和2分別進(jìn)行同等實(shí)驗(yàn)條件下的試驗(yàn),研究處理不同水質(zhì)管式微/超濾膜通量變化,變化趨勢見圖6。結(jié)果表明:相同試驗(yàn)條件下,運(yùn)行3天后,水質(zhì)2與水質(zhì)1分別對應(yīng)的膜通量衰減開始出現(xiàn)不同,運(yùn)行4天后膜通量衰減幅度增大且二者間的差距增大。根據(jù)水質(zhì)分析,水質(zhì)1的含鹽量高但COD較低,水質(zhì)2的含鹽量低但COD較高,因此推斷造成水質(zhì)2對應(yīng)的通量下降較快的原因是水中的較高COD與無機(jī)鹽的結(jié)合粘附在膜的表面,影響膜通量[3]。

圖6 處理不同水質(zhì),運(yùn)行通量隨時間的變化趨勢

2.3 污泥濃度對膜通量的影響

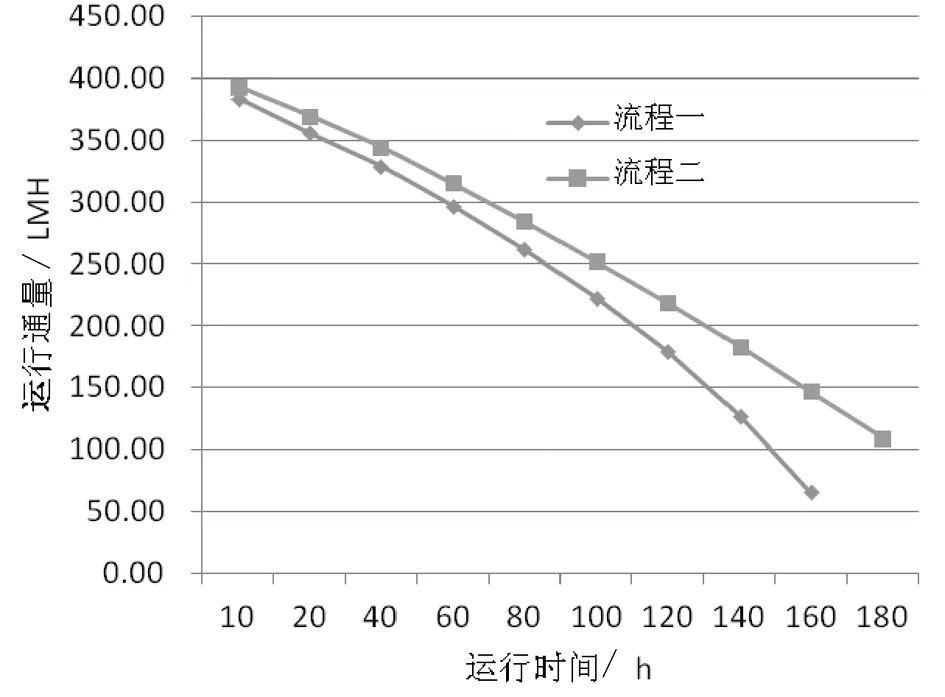

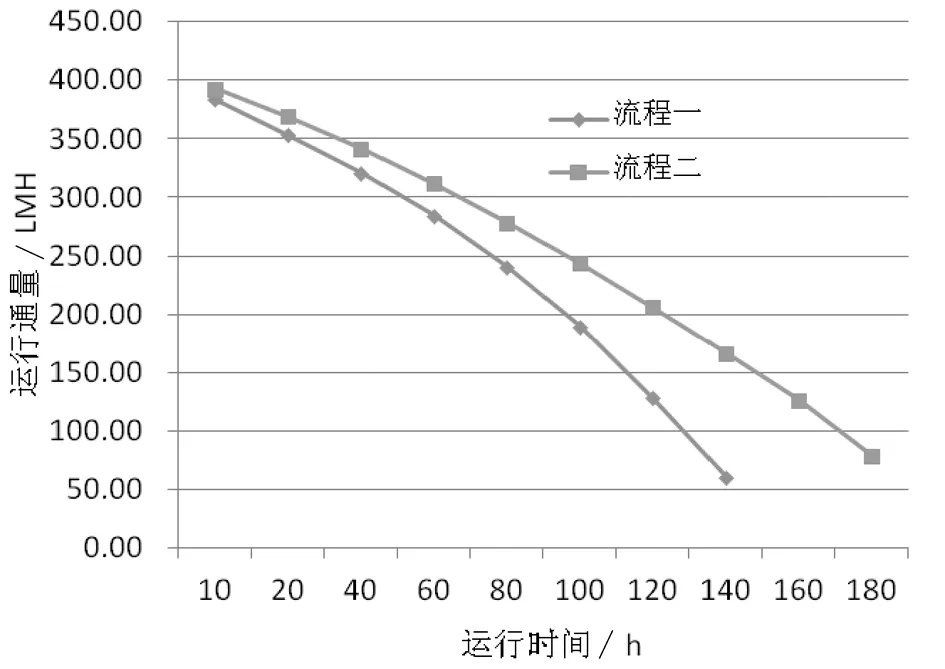

設(shè)定錯流速度2.5m/s,采用水質(zhì)1和2分別按流程一和流程二進(jìn)行試驗(yàn),研究不同運(yùn)行狀況下管式微/超濾的通量變化,變化趨勢見圖7和圖8。結(jié)果表明:相同條件下,水質(zhì)1和水質(zhì)2采用流程一的對應(yīng)通量均較流程二下降,運(yùn)行3天后兩者衰減率均較開始增加。采用流程一,水質(zhì)1運(yùn)行5.5天后的通量小于130LMH,水質(zhì)2運(yùn)行5天后的通量也小于130LMH;采用流程二,水質(zhì)1運(yùn)行7天后的通量小于130LMH,水質(zhì)2運(yùn)行6天后的通量小于130LMH;這可能與污泥濃度有關(guān),流程一運(yùn)行時的污泥濃度較高,達(dá)1.5%~2.5%,而流程二運(yùn)行時的污泥濃度約1000mg/L。水質(zhì)2采用流程一運(yùn)行時的通量衰減率更大,主要是由于污泥濃度的增加加上水中COD,粘附在膜表面的機(jī)率增大,影響膜通量[4]。

圖7 處理不同水質(zhì),運(yùn)行通量隨時間的變化趨勢

圖8 處理不同水質(zhì),運(yùn)行通量隨時間的變化趨勢

3 結(jié)論

(1)針對本試驗(yàn)水質(zhì),管式膜的錯流臨界流速為2.5m/s,正常運(yùn)行時將管式膜的錯流速度控制在2.5~3m/s,盡可能減少層流層厚度的同時,減少阻力降。

(2)處理水中有機(jī)物含量不同對管式膜的運(yùn)行通量造成影響。實(shí)際運(yùn)行時,當(dāng)處理水中有機(jī)物濃度高時,管式膜的設(shè)計運(yùn)行膜通量可適當(dāng)選擇較低值,當(dāng)有機(jī)物濃度較低時,管式膜的設(shè)計運(yùn)行通量可適當(dāng)提高。

(3)管式膜可以承受一定的污泥濃度,但污泥濃度對管式膜的通量有影響。當(dāng)污泥濃度較大時,管式膜的通量減少;而且處理水中的有機(jī)物與污泥濃度組合,對管式膜的運(yùn)行通量影響更大,所以在設(shè)計運(yùn)行時,管式膜的通量選擇需要根據(jù)系統(tǒng)設(shè)計中的污泥控制濃度和處理水中的有機(jī)物濃度進(jìn)行選擇,當(dāng)污泥濃度高且處理水中有一定量有機(jī)物時,管式膜的通量宜選擇較低的值。