甲醇合成催化劑運行經濟性分析和應對措施

(國家能源寧夏煤業集團煤制油分公司,寧夏 銀川 750001)

某廠甲醇合成裝置采用德國魯奇公司的管殼式水冷甲醇合成技術,設計規模為年產100萬t精甲醇,甲醇合成反應器由兩臺水冷反應器并聯組成,單臺反應器的催化劑裝填量為40m3,該裝置第一爐催化劑采用了科萊恩公司的Megamax700型催化劑,在運行過程中,通過不同參數的調整,有效解決了試車初期產量小、消耗高的問題,同時在后期的調整中,開展了裝置運行的經濟性分析,制定了催化劑初期和末期的運行措施,為裝置運行創造了效益。

1 甲醇合成裝置工藝流程簡介

來自凈化裝置的合成氣(30℃、3.05MPa)進入合成氣壓縮機一段,經一段升壓至5.8MPa。來自凈化裝置的CO2氣體(90℃、6.5MPa),經中壓飽和蒸汽在CO2加熱器內升溫至200℃,進入CO2脫硫反應器,將CO2中COS水解為H2S。為保證COS轉化效果,向CO2氣中補充少量高壓蒸汽增濕。CO2經脫硫反應器后從壓縮機段間冷卻器前與一級壓縮后的合成氣混合,經段間冷卻器冷卻至73.5℃。冷卻后的氣體進入壓縮機二段,經二段升壓至甲醇合成反應所需要壓力(9.01MPa、132℃)。經壓縮機兩級壓縮升壓后的原料氣經精脫硫反應器脫硫至30×10-9以下。

與循環氣混合后的合成氣進入合成氣換熱器,與合成反應器出口的反應氣進行換熱,加熱至甲醇合成反應需要溫度(215℃、8.85MPa)后進入水冷合成反應器。氣體自上而下流經管內銅基催化劑床層,經催化劑作用發生甲醇合成反應:

2H2+ CO = CH3OH +Q;

3H2+ CO2= CH3OH+H2O+Q

甲醇合成反應為放熱反應,合成反應器殼側是中壓鍋爐給水,中壓鍋爐給水吸收合成反應放出的熱量而產生1.0MPa蒸汽并入管網。反應后氣體由水冷合成反應器底部出反應器(233℃、8.69MPa),經合成氣換熱器與入塔氣換熱降溫至130℃后進入合成氣空冷器,經空冷器冷卻至60℃后進入甲醇水冷冷卻器,冷卻至40℃后進入甲醇分離器,粗甲醇從甲醇分離器底部排出送至甲醇精餾單元繼續精餾,未冷凝氣體從甲醇分離器D-6100002頂部排出。一部分作為副產品弛放氣減壓后送出界區,大部分作為循環氣去循環氣壓縮機,升壓后再進入合成反應器繼續循環。

2 甲醇合成催化劑介紹

2.1 使用現狀

甲醇合成催化劑是甲醇合成裝置的核心,催化劑性能的好壞直接決定了裝置運行的好壞。目前年產100萬噸以上裝置的甲醇合成催化劑以進口催化劑為主,分別為英國莊信萬豐公司的Katalco 51系列(對應戴維工藝包)、丹麥托普索公司的MK系列(對應托普索工藝包)和德國科萊恩公司的MegaMax系列(對應魯奇工藝包)催化劑,國內催化劑近幾年雖然有了很大進步,在年產60萬噸以下裝置市場占有率較高,但是由于時空產率、活性低等因素影響,與進口催化劑相比依舊存在一定的差距。國產催化劑目前主要為四川天一的XNC-98系列、南化院的C307系列和大連瑞克的RK-05系列催化劑,由于國產催化劑的價格優勢,在一些小裝置上使用優勢明顯。

2.2 原理簡介

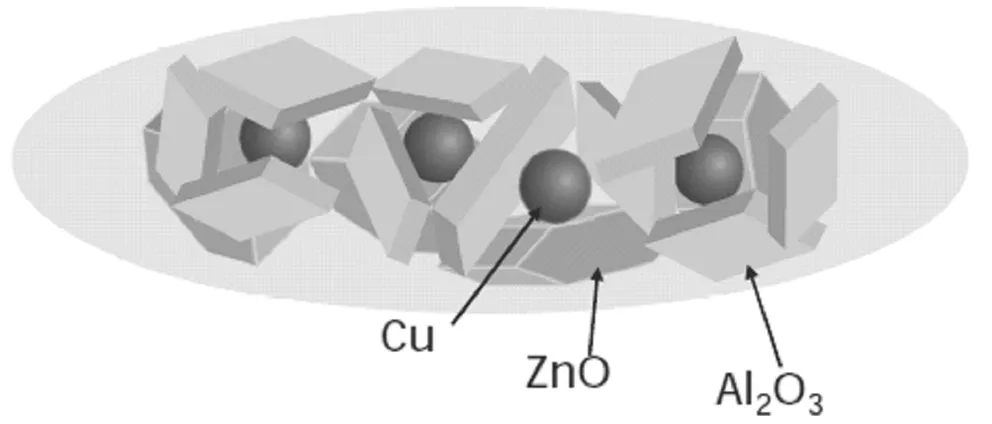

甲醇合成催化劑為銅基催化劑,一般由氧化銅、氧化鋅和三氧化二鋁組成,外觀一般為黑色圓柱形顆粒物(見圖1),內部為分子篩結構,銅作為催化劑的活性物質,需要在開車前進行還原,反應式如下:

CuO+H2=Cu+H2O

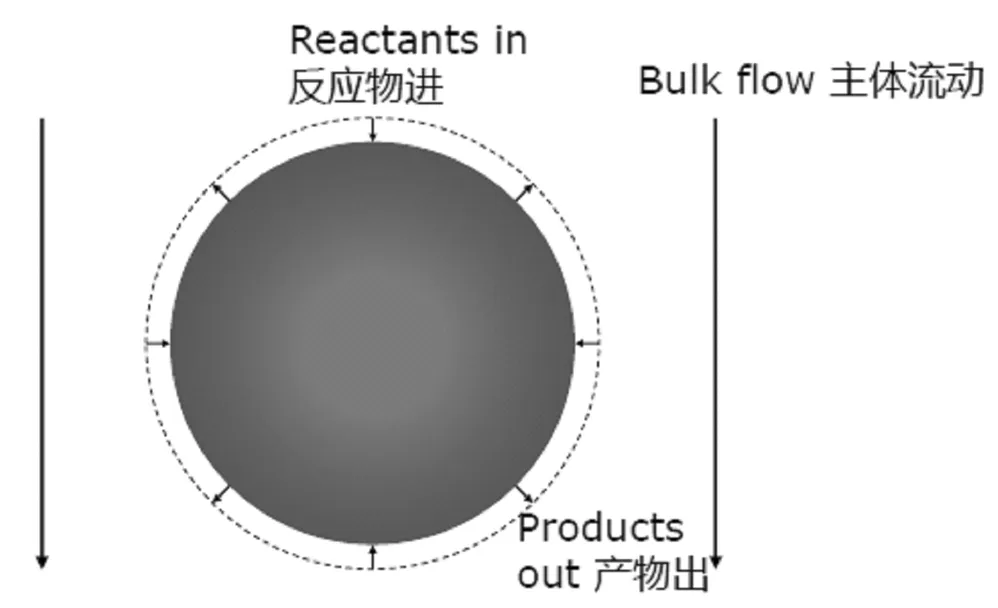

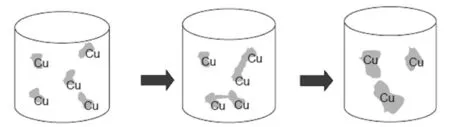

還原后的催化劑由銅、氧化鋅和三氧化二鋁組成(見圖2),反應氣體通過催化劑表面的孔隙進入內部,在銅晶體表面反應,生成的產物再通過孔隙逃出催化劑(見圖3)。因此,催化劑內部銅晶體的比表面積決定了催化劑的性能,而隨著催化劑的使用,銅晶體之間會發生遷移,形成更大的晶體(見圖4),造成比表面積不斷減少,導致催化劑活性下降,到一定程度后,即為催化劑的末期,直至失活。

圖1 甲醇合成催化劑成品

圖2 甲醇合成催化劑內部結構

圖3 反應氣在催化劑內部流通示意圖

圖4 催化劑內部銅晶體遷移、增大示意圖

3 甲醇合成催化劑在不同時期的運行方式分析

3.1 催化劑初期

此時催化劑活性較好,反應轉化率高,主要控制要點如下。

(1)溫度:為了延長催化劑的使用壽命,催化劑初期時反應器溫度不宜控制過高,一般來說,控制反應器入口溫度200℃以上、出口溫度220℃左右即可。另外,進入甲醇分離器的溫度也非常關鍵(魯奇工藝包近幾年設計時,在反應器出口氣冷卻設計方面,均存在冷卻器設計偏小的問題,生產時會存在此處溫度過高的問題),要求必須<40℃,如果溫度偏高,會降低反應轉化率。

(2)壓力:提高反應器壓力有利于反應轉化率,一般來說,壓力每提高1%,甲醇產率也會相應提高1%~1.2%。

(3)氫碳比:按照理論計算,新鮮合成氣中(H2-CO2)/(CO+CO2)=2.03為最佳氫碳比,反應轉化率最高,但是實際生產控制時,無法精確控制到2.03,因此,一般控制在2.00~2.10即可。當新鮮氣氫碳比控制較難時,還可以通過入塔氣的氫碳比或者循環氣中CO含量來對照控制,入塔氣的氫碳比一般控制在3.5~4之間,循環氣中的CO控制越低越好(一般<5%)。

(4)馳放氣:馳放氣量的大小一般與新鮮氣中的氮氣含量有關,可通過公式“馳放氣量=(新鮮氣量×新鮮氣中氮氣含量)/馳放氣中氮氣含量”來估算。正常生產時,控制馳放氣量略高于理論值即可,保持合成系統壓力相對穩定。

(5)循環比:催化劑初期循環比一般控制在1.3~1.5之間。

3.2 催化劑中期

此時催化劑活性降低,轉化率下降,但產量能夠保證,主要控制要點如下。

(1)溫度:適當提高入口溫度至210℃以上、出口溫度在230℃左右。

(2)壓力:控制壓力高于初期壓力(不高于正常操作壓力),提高轉化率。

(3)氫碳比:由于催化劑活性下降,合成氣中的碳轉化率下降,需要適當提高新鮮氣中氫氣含量,控制氫碳比2.1~2.2之間。

(4)馳放氣:與催化劑初期控制思路一樣。

(5)循環比:循環比提高至1.5~1.7之間。

3.3 催化劑末期

此時催化劑活性嚴重降低,轉化率降低,產量已經無法達到設計值,主要控制要點如下。

(1)溫度:適當提高入口溫度至220℃以上、出口溫度在250℃左右(如果出口溫度達到260以上,說明催化劑活性已無法滿足生產需求,要立即更換催化劑)。

(2)壓力:控制壓力高于中期壓力(不高于正常操作壓力),提高轉化率。

(3)氫碳比:由于催化劑活性下降,合成氣中的碳轉化率下降,需要適當提高新鮮氣中氫氣含量,此時可不控制新鮮氣氫碳比,只控制入塔氣氫碳比在3.5~4.0之間。

(4)馳放氣:與催化劑初期控制思路一樣。

(5)循環比:循環比提高至1.7~2.0之間。

4 催化劑運行期間的物料衡算

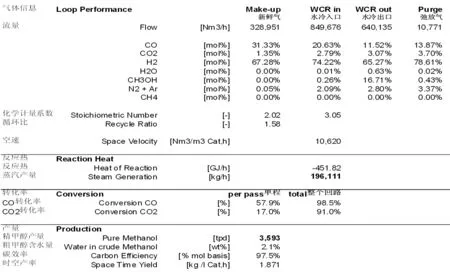

以某廠甲醇合成反應中期數據為例,見圖5。

圖5 某廠甲醇合成反應中期數據

CO的單程轉化率為57.9%,總轉化率為98.5%,CO2單程轉化率為17%,總轉化率為91%,催化劑的時空產率達到了1.871kg/L,總體反應良好。

5 催化劑運行經濟性分析

由于催化劑運行的好壞,直接影響合成氣單耗、蒸汽單耗等,甲醇產量也直接受到影響,因此,如何使用甲醇合成催化劑來實現裝置運行的經濟最大化是本文研究的重點。

以某年產100萬噸甲醇裝置為例,一般來說,催化劑的壽命為2年,第一年為初期工況,產量高、消耗低,后半年為中期工況,產量略低、消耗略高,最后半年為末期工況,產量低、消耗高。假設甲醇合成催化劑的總價為1800萬元,兩年時間生產的甲醇總量為200萬噸,每噸甲醇的利潤為500元,總利潤為10億元。

下面分析三種具體運行模式:

5.1 運行模式一:催化劑長壽命模式

催化劑使用時間假設為26個月,末期時間8個月,最后2個月的產量預計為17.7萬噸(日產2950噸),每噸甲醇利潤為400元,可獲得利潤7080萬元,而總利潤為107080萬元,如果再減去催化劑的成本,折合每天的利潤為135萬元。

5.2 運行模式二:催化劑正常壽命模式

催化劑使用時間24個月,獲得總利潤10億元,如果再減去催化劑的成本,折合每天的利潤為114萬元。

5.3 運行模式三:催化劑短壽命模式

催化劑使用時間假設為22個月,末期時間4個月,預計可生產甲醇182萬噸,每噸甲醇利潤500元,總利潤為9.1億元,如果再減去催化劑的成本,折合每天的利潤為169萬元。

通過以上估算可知,催化劑使用末期由于產量低、消耗高,一味的延長使用壽命并不能獲得最大的利潤,而應該根據實際使用情況,在甲醇產量低于設計產量時,及時更換催化劑,以獲得最大的利潤。

6 結論

不同裝置在具體計算過程中,可能出現不同的偏差,需要在實際使用過程中再做評估,但是一般來說,催化劑的末期工況不宜過長,需要及時更換催化劑以獲得最大的利潤,另外,生產過程中的規范化操作也會帶來一定的效益,需要技術人員做好指導。