四溴苯酐二醇研究開發

,,, ,

(山東日興新材料股份有限公司 研發中心,山東 濰坊 262725)

四溴苯酐二醇是溴系阻燃劑中的重要品種,是一種具有芳香族溴的高分子有機阻燃劑,外觀為琥珀色粘稠液體,廣泛用于硬度聚胺酯泡沫塑料,粘合劑和涂料的阻燃,屬添加型阻燃劑。

隨著全球制造中心地位的確立,塑料產品、電子產品的大量出口導致阻燃劑用量快速增加。美國、歐洲等發展國家對塑料制品有嚴格的阻燃要求,出口產品必須達到國外難燃標準,塑料加工企業不得不大量使用阻燃劑。四溴苯酐二醇屬于添加型阻燃劑它具有用量低,阻燃效果好、對材料物理性能影響小等特點。主要用于硬度聚胺酯泡沫塑料,粘合劑和涂料的阻燃中,更能表現出它的優異性能。本品外觀為琥珀色粘稠液體,可溶于丙酮、醇等有機溶劑,能使加工設備更加安全、制品性能更優異。四溴苯酐二醇的國際市場大,本項目產業化后,將帶來可觀的經濟效益和社會效益。產品成本低、收率高,技術達到國際先進水平。四溴苯酐二醇是一種新型高效溴系脂肪醇阻燃劑,基于其優良的特性以及在安全環保方面表現出的優越性。

1 實驗內容

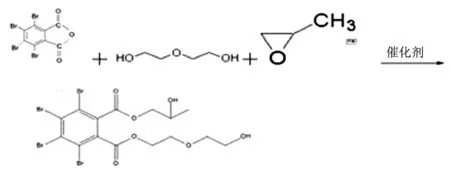

1.1 反應原理

1.2 試驗方法

選用發煙硫酸作溶劑,碘和氯化鐵作催化劑,采用高溫75℃向反應體系中滴加溴素,高溫回流保溫2h反應的制備方法,制得了合格的四溴苯酐產品。

四溴苯酐羧酸酯醇制備過程中,選用環氧丙烷作溶劑,用三乙胺做反應催化劑,四溴苯酐先與一縮二乙二醇在60~70℃的條件下反應5h,生出四溴苯酐羧酸酯。

四溴苯酐二醇的制備過程中,采用滴加環氧丙烷的方法,促進二醇的生成,第二步與第三步的反應溫度進行了有效的整合,最終蒸出過量的環氧丙烷得到最終產品。

2 結果與討論

2.1 四溴苯酐的制備

四溴苯酐的制備只要通過在苯酐苯環加溴的方式制備產品;主要考查點在于反應溶劑、投料比例、催化劑、以及反應溫度等的選擇。

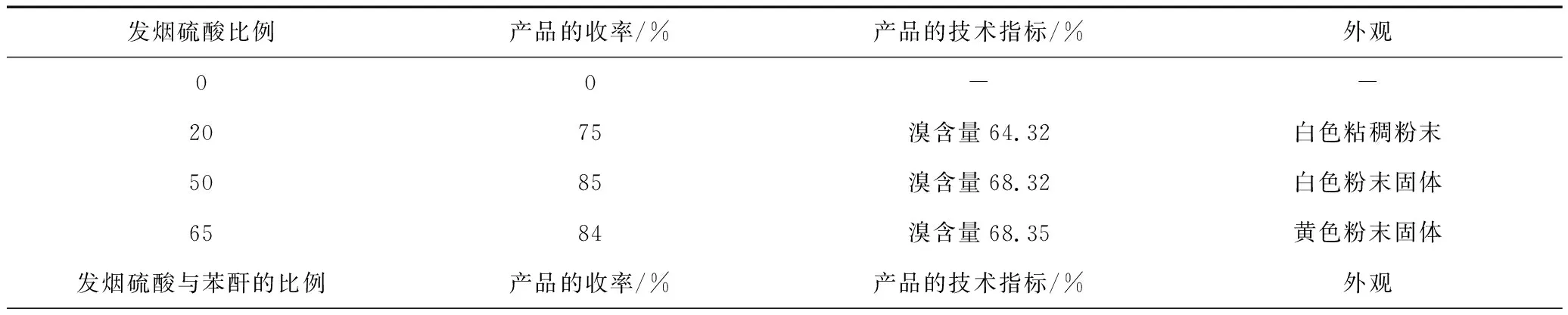

2.1.1 反應溶劑的選擇

對于反應溶劑的選擇進行了大量的實驗研究,實驗過程中結合我公司生產RK-952的生產經驗,最終確定以發煙硫酸作為溶劑,將苯酐溶于發煙硫酸然后在催化劑的作用下緩慢滴加到溴素中反應,制備的產品溴含量以及產率都比較理想。根據實驗探索,主要針對以下幾種發煙硫酸的比例進行對比試驗,測試結果見表1。

表1 反應溶劑的選擇測試結果

表1(續)

通過實驗研究,僅僅采用硫酸作為反應溶劑,該反應不能發生,沒有產品生成,而采用65%的發煙硫酸由于三氧化硫在其中的比例較大,升溫過程速度慢,并且大量的三氧化硫存在影響產品的色澤和反應速度,采用50%的發煙硫酸作為反應溶劑,產品的質量穩定,并且反應效率高,適合生產的需求。

通過實驗研究發煙硫酸與苯酐的比例為3∶1為最佳的比例,當比例降低時,反應液較為粘稠影響了反應的傳質,反應效率低,但當比例增大時收率并沒有明顯的提高,卻給后處理帶來了極大的困難,因此采用發煙硫酸與苯酐的比例為3∶1為最佳。

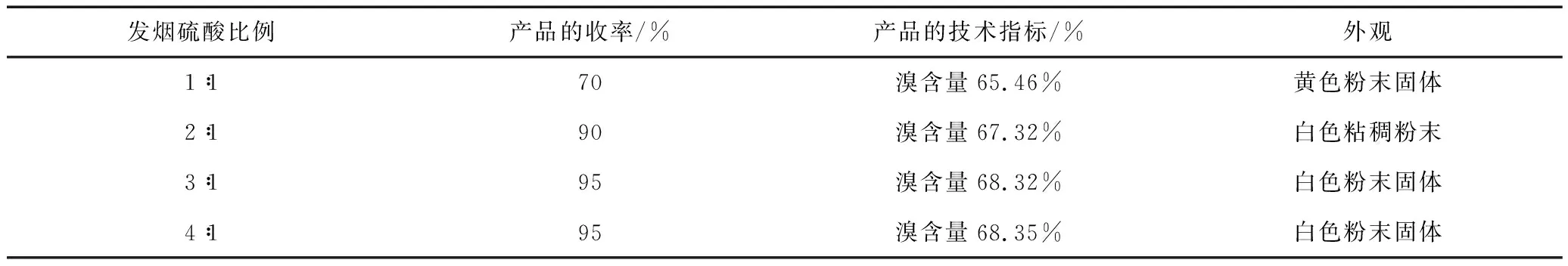

2.1.2 反應催化劑的選擇

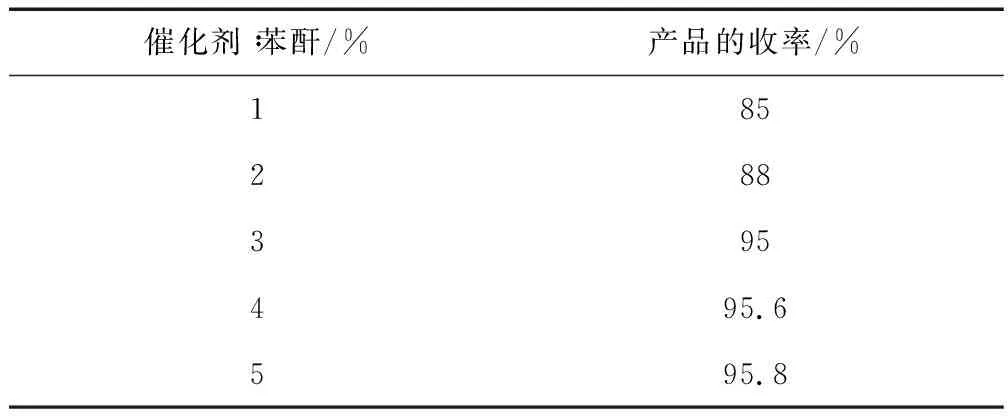

催化劑對反應的進行具有至關重要的作用,因此對催化劑的選擇研究直接影響本步產品的制備,根據實驗探索,主要針對以下幾種路易斯酸催化劑進行對比試驗,測試結果見表2。

表2 催化劑的選擇測試結果

2.1.3 催化劑與苯酐反應配比的選擇

催化劑與苯酐反應配比的選擇測試結果見表3。

表3 催化劑與苯酐反應配比的選擇測試結果

通過實驗驗證,采用碘和三氯化鐵作為反應的復合催化劑,比單一催化劑效果明顯,但是由于催化劑碘的價格昂貴,并且催化劑用量的加大對后處理帶來極大的問題,因此采用催化劑與苯酐反應配比3%的加入量最適宜。

2.1.4 實驗溫度以及反應時間的選擇

實驗過程中溫度對反應的影響非常大,溫度直接影響化學反應的速率的同時,還將導致大量副產物的生產,影響產品的最終收率和產品質量。

在四溴苯酐的制備過程中,通過對苯酐、溴素以及四溴苯酐的特性進行研究,通過反復的實驗確定在75℃的條件下滴加溴素后反應5h,然后高溫140℃回流條件下保溫反應2h后,所得四溴苯酐溴含量與理論溴含量最為接近,產品的收率最高。

2.2 四溴苯酐二醇的制備

本研究用四溴苯酐與二甘醇和環氧丙烷反應制備四溴苯酐二醇,該反應屬于酸與醇的酯化反應。探討了反應溫度、時間及溶劑用量對四溴苯酐二醇的影響,在反應體系中加入催化劑,保證了酯化反應速率與產品的質量。

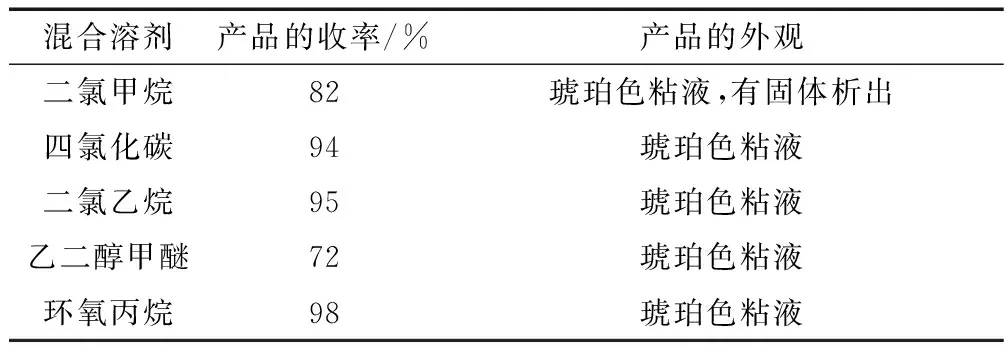

2.2.1 四溴苯酐二醇的制備反應溶劑的選擇

由于四溴苯酐分子量相對較大,同時酯化反應的進行較為劇烈,一般的溶劑對反應產品的顏色有很大的影響,基于以上考量需要一種溶劑,即能延緩產品的反應速率,又能起到很好的溶解效果;同時基于反應溶劑的好分離性、價格及環保等各方面考慮,進行溶劑的選擇,不同的溶劑對產品的收率和外觀的影響對比見表4。

表4 四溴苯酐二醇的制備反應溶劑的選擇結果

基于以上等多種溶劑選擇,最終確定的最佳溶劑為環氧丙烷,環氧丙烷既作為反應的第二步原料,又作為反應第一步的溶劑,其最佳添加量為于四溴苯酐的摩爾比為1∶1,以此方法制備的產品質量和收率最好。

2.2.2 四溴苯酐二醇的制備催化劑的選擇

催化劑的引入對反應的進行有明顯的促進作用,反應的催化劑選擇,為本產品制備的關鍵原料,選用的引發劑性能不應太強,太強制備的產品副產物比較多,影響產品的外觀和質量;同時選用的引發劑不應太弱,太弱產品的酯化速率將受到影響;可選擇的引發劑有叔胺類、氫氧化鈉、碳酸鈉等堿性物質,經過長時間的實驗研究最佳的引發劑為三乙胺。

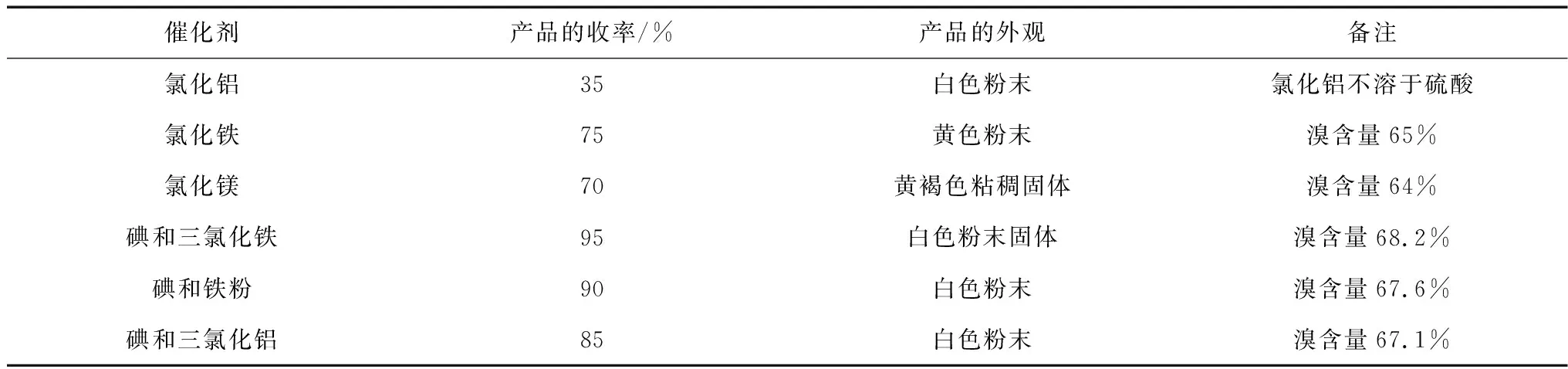

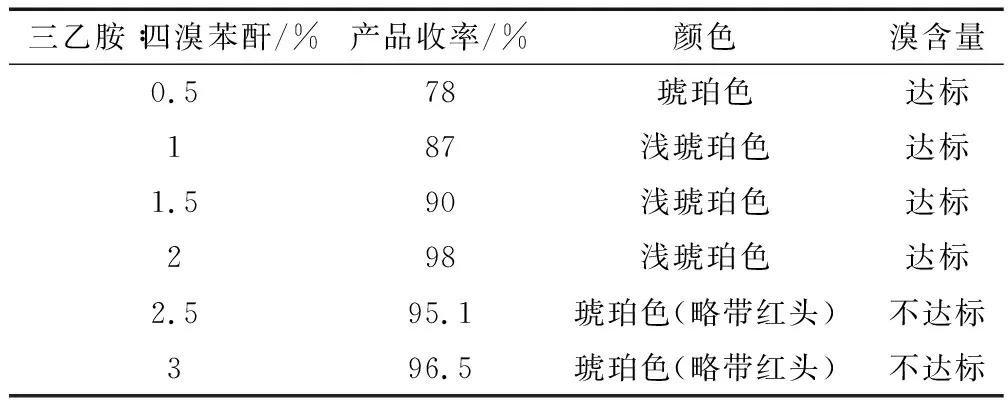

2.2.3 四溴苯酐二醇的制備催化劑的選擇及用量

實驗最終的產品要求溴含量和收率都要達到相應的標準,因此如何選擇合適的催化劑十分重要,實驗過程中對催化劑用量做了相應的對比實驗,最終的出的最佳催化劑比例為三乙胺,同時對三乙胺加入量進行了實驗,實驗結果見表5。

試驗中三乙胺的作用是催化四溴苯酐與醇發生酯化反應,保證產品的轉化率及產品質量,三乙胺加入量的過多或者過少都對實驗的結果產生影響,三乙胺過多時產品中會有剩余三乙胺使得產品的顏色不夠理想,過少時,產品的轉化率達不到要求,經過實驗確定三乙胺的量為四溴苯酐質量的2%時生成的四溴苯酐二醇產率和轉化率都達標。

表5 三乙胺加入量實驗結果

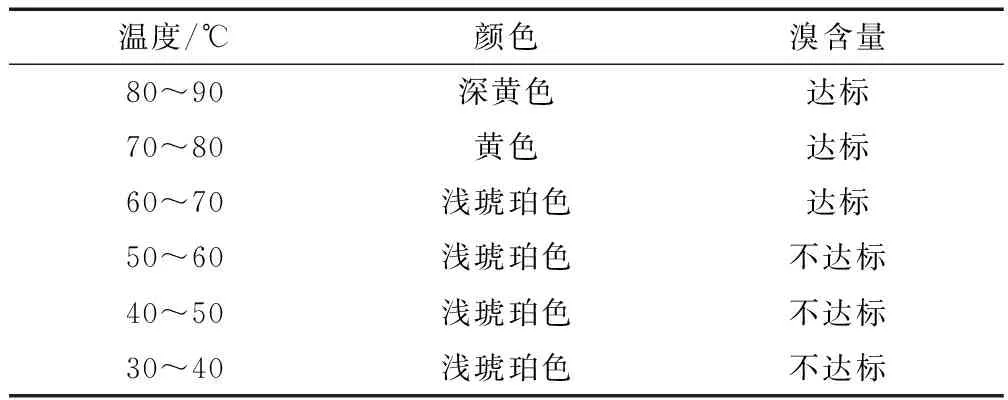

2.2.4 四溴苯酐二醇的制備反應溫度的確定

反應溫度的高低直接影響反應的快慢,從而影響副產物的多少。試驗結果見表6。

經過大量實驗總結溫度過高直接副產物的增多,導致產品的顏色加深,溫度過低,導致反應速度過慢,反應不徹底,降低了產品的收率和反應效率;因此經試驗總結溫度在60~70℃左右時最為理想。

表6 四溴苯酐二醇的制備反應溫度的確定試驗結果

2.2.5 反應時間的確定

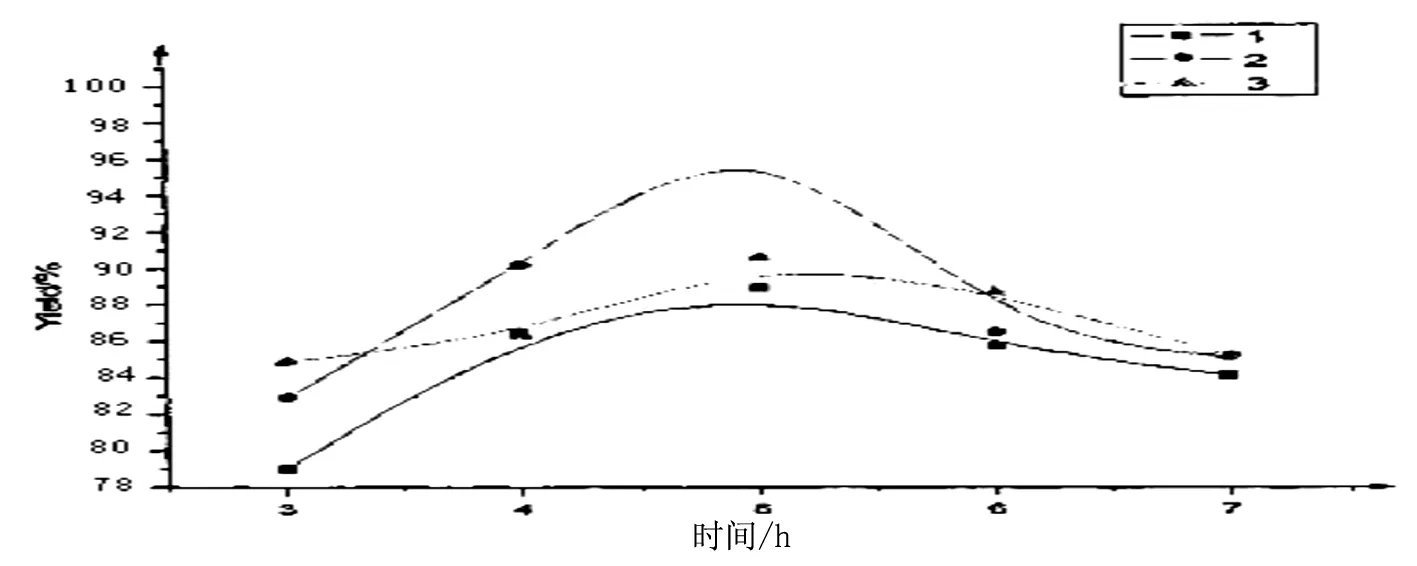

在確定好最佳的反應原料配比后,分別選取60℃、70℃和80℃,通過改變反應時間比較四溴苯酐二醇的產率,結果如圖1所示。

圖1 反應時間對產率的影響

注:(1)反應溫度為60℃;(2)反應溫度為70℃;(3)反應溫度為80℃。

由圖1可以看出五溴芐基溴的產率隨反應時間是先增大后減小,最佳反應時間為5h。時間短反應不完全產率低,反應時間過長則會出現副產物導致產率降低,色澤加深。

2.2.6 環氧丙烷滴加溫度及反應時間

四溴苯酐羧酸酯與環氧丙烷反應制備四溴苯酐二醇屬于加成反應。環氧丙烷的性質比較活潑,金屬離子、氧化物、溫度都容易引起環氧丙烷單體自聚,工業生產中環氧丙烷的自聚多是由溫度引起的。即使不加入引發劑,溫度超過70℃丙烯酸就會聚合。因此將四溴苯酐二醇的二步反應溫度進行有效的整合,當溫度過高,超過80℃時,由于環氧丙烷的聚合需要加入過多的環氧丙烷抑制其聚合,降低產品的酸值,這給產品的質量帶來了極大的影響。因此通過反應的調節,將二步反應溫度進行有效的整合,即采用60~70℃進行保溫。環氧丙烷的聚合量減少,同時加入量減少,保證了產品的質量。

2.2.7 反應比例的優化確定

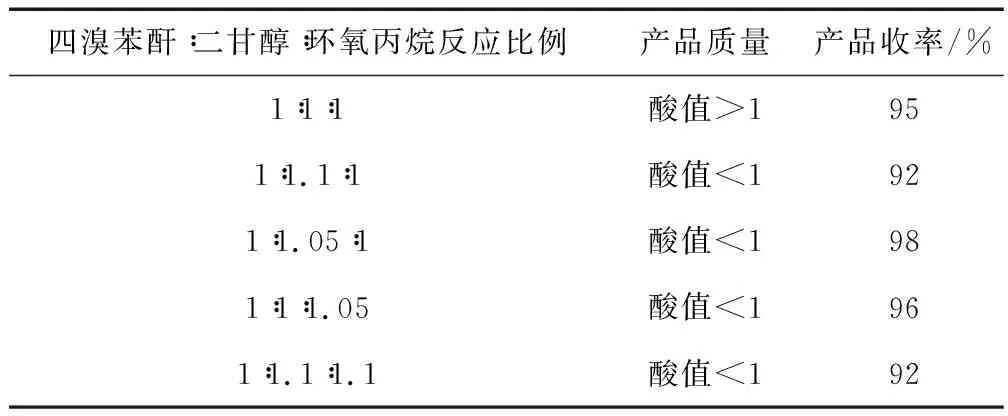

四溴苯酐∶二甘醇∶環氧丙烷比例的優化確定見表7。

表7 四溴苯酐∶二甘醇∶環氧丙烷反應比例的優化確定結果

通過不斷的小試工藝研究,最終確定的工藝比例為四溴苯酐:二甘醇:環氧丙烷=1∶1.05∶1,通過此方法產出的產品收率高,產品質量穩定。

2.2.8 產品提取

由于反應體系環氧丙烷既作為反應物又作為反應溶劑,因此采用反應結束后溶劑環氧丙烷微拉真空即可可直接回收后循環套用。充分提高了原料利用率。

3 結論

該項目以苯酐為起始原料,經過苯環溴化、羧基酯化等過程制備出四溴苯酐二醇產品。該工藝具有收率高、成本低、產品質量穩定等特點,在利用特定催化劑實現定位定量溴化方面具有顯著的創新性。選用發煙硫酸作溶劑,碘和氯化鐵作催化劑,采用高溫75℃向反應體系中滴加溴素,高溫回流保溫2h反應的制備方法,制得了合格的四溴苯酐產品;四溴苯酐羧酸酯醇制備過程中,選用環氧丙烷作溶劑,用三乙胺做反應催化劑,四溴苯酐先與一縮二乙二醇在60~70℃的條件下反應5h,生出四溴苯酐羧酸酯;四溴苯酐二醇的制備過程中,采用滴加環氧丙烷的方法,促進二醇的生成,第二步與第三步的反應溫度進行了有效的整合,最終蒸出過量的環氧丙烷得到最終產品。