發酵糟粕生產高活性、高營養飼料的設備與工藝的效果分析

■肖 毅 肖兵南 蔣小文 朱幸輝 劉瑩瑩

(1.湖南農業大學信息科學技術學院,湖南長沙410128;2.湖南民康生物技術研究所,湖南長沙410022;3.湖南省畜牧獸醫研究所,湖南長沙410131)

目前改善糟粕品質、提高其營養價值最常用的方法是生物發酵。發酵菌種主要是芽孢桿菌、酵母菌[1]、霉菌[2]和乳酸菌等。這些菌種的合理組合發酵可提高糟粕的飼用價值[3],同時為動物提供益生菌和消化酶,有利于動物的抗病促生長[4-5]。食用菌是優質的營養食品,近年來廣泛開展菌絲體發酵生產保健食品和保健藥物[6]。用食用菌菌絲體發酵粗飼料可以提高飼料中蛋白含量、提高動物的免疫力和生長速度[7]。然而用食用菌發酵糟粕等粗飼料,尤其是與其它真菌和細菌混合發酵的研究報道較少。本研究用食用真菌和生理活性互補性強的其它菌種聯合發酵糟粕等農副產品,生產高活性生物飼料,以提高非常規飼料的利用率。

糟粕發酵為固體發酵,現有固體發酵設備除傳統的發酵桶和發酵池外,有淺盤發酵反應器、流化床發酵反應器、轉鼓式發酵反應器、圓盤式發酵反應器、攪拌式發酵反應器、壓力脈動固態發酵反應器[8]。但目前在工業上已得到應用的還只有盤式、轉鼓式及攪拌式反應器,國內對各種性能固態反應器的研制還剛剛開始[9]。由于必須解決反應器的過程放大、防止發酵過程污染及過程監控等一系列問題,在考慮研制新型固態發酵反應器時,強制通風和溫控、物料不宜長時間處于靜止狀態、能增溫、機械化程度高、易于操作、便于清洗消毒和投資少等因素是關鍵。到目前為止尚未見到有關工業化規模生產的固態發酵反應器產品,飼料發酵除用轉鼓式或攪拌式發酵罐生產菌種外,商品生產大多采用發酵池(槽)、發酵桶發酵,在發酵中作翻攪或不翻攪,發酵物料未經消毒滅菌,發酵過程難以控制,易染雜菌,導致產品質量不穩定。發酵設備影響著生物發酵工藝與效果,是制約固體發酵工業發展的瓶頸。

為克服上述問題的不足,本文設計了一種發酵糟粕生產高活性高營養飼料的設備,并進行糟粕發酵試驗及效果評價。

1 材料與方法

1.1 發酵設備

本研究使用并測定的設備為層架循環履帶發酵床式發酵箱(自行研發),主要組成如下:

1.1.1 箱體及結構

A箱體及開窗:菌種加入口(5)、通風窗(6)、檢修門(9)、出料窗(16);B物料輸入與傳出系統:培養物料輸入口(1)、微波滅菌輸送機(2)及攪拌機與冷卻區(3)、(4)、傳出帶(17);C濕度調節系統:無菌儲水箱(7)、霧化噴霧器機構(8);D通氣系統:臭氧發生器(10)、鼓風機(11)、臭氧輸送管(13);E調溫系統:電加熱器(12);F消毒系統:進氣管(14)、空氣凈化箱(15)、紫外燈管(18);G控制系統:自動化控制管(19)、電控柜(20);見圖1。

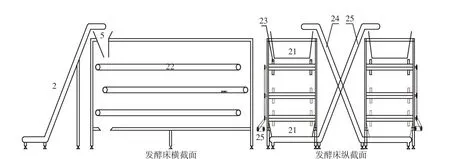

1.1.2 發酵床架系統

包括2個3層履帶發酵床及2個輸送帶(24/25);見圖2。

圖1 發酵糟粕生產高活性、高營養飼料的設備結構示意圖

圖2 發酵床結構示意圖

1.1.3 環境調控系統

包括控制模塊、溫度濕度傳感器、霧化噴霧器機構電加熱器(8)、電加熱器(12)、空氣凈化箱(15)及自動化控制管(19),見圖3。

圖3 環境調控系統模塊結構示意圖

1.2 制備工藝

1.2.1 工藝流程

糟粕配料→高壓滅菌→輸入發酵箱→接種菌種→攪拌混合→平鋪履帶發酵床→慢速或間歇傳動發酵→傳出→干燥粉碎。

1.2.2 菌種制備

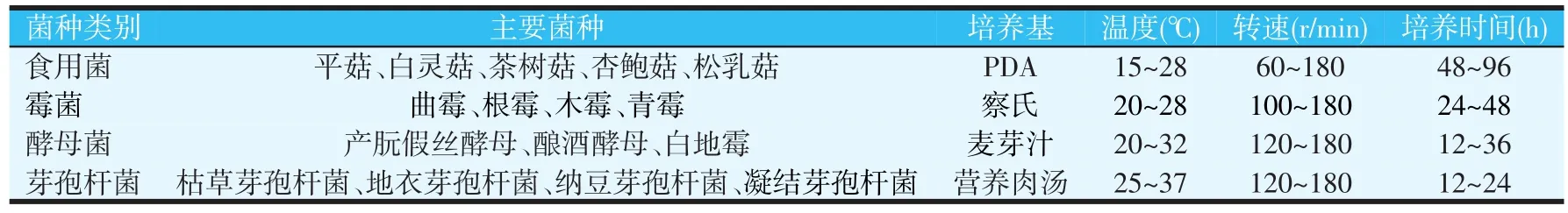

①液體菌種的制備(見表1)。

②固體菌種的制備:培養條件見表2,培養至真菌菌絲長滿,單菌至1×1010cfu/g以上。

③復合菌種的制備:培養好的固體菌種或液體菌種,經測定在PDA培養基上培養能共同生長相互協同的菌種,按食用菌或霉菌∶酵母菌∶芽孢桿菌=3~10∶1~3∶0.5~2的質量比配混合制成復合菌種。

表1 液體菌種制備及培養條件

表2 固體菌種制備及培養條件

1.2.3 糟粕發酵

①發酵基料:單一或混合糟渣培養料,餅粕加一定量的能量源來配制培養料。

②消毒滅菌:發酵箱清洗后用紫外線和臭氧進行密封消毒2 h以上,新鮮無污染的發酵基料高壓滅菌后,經微波滅菌輸送機消毒滅菌輸入發酵箱。

③接種與發酵:發酵基料一次拌入5%~20%復合固體或液體混合菌種,或先接種生長慢的真菌,后接種生長快的酵母菌和芽孢桿菌,攪拌均勻,時間間隔24~48 h;料厚度5~10 cm,在溫度26~37 ℃(前期低,后期高),相對濕度70%~90%條件下通氣發酵,48 h內6~12 h翻動1次,以后2~4 h 1次或慢速連續傳動翻料,發酵48~96 h,待長滿白色菌體為度。

1.2.4 后處理

將發酵好的糟粕經60~85℃快速干燥后,粉碎,包裝。糟渣發酵粗蛋白質含量25%以下,為功能性能量飼料;餅粕發酵粗蛋白含量在25%以上,為功能性蛋白飼料。

1.3 效果評價試驗

1.3.1 混合糟渣發酵飼料試驗

① 發酵基料:用啤酒糟、白酒渣、豆渣、醬渣、醋渣按不同比例配制含粗蛋白15%的低營養配方1和含粗蛋白20%的高營養配方2,供發酵試驗。

②檢測單一菌種與復合菌種發酵上述2種不同營養水平的混合糟渣的營養成分。

③活性物質檢測:發酵飼料樣品加10倍水磨漿,超聲波處理10 min后,于1~4℃冰箱內冷浸過夜,過濾取濾液,測定生物活性物質。蛋白酶用福林酚法,淀粉酶用二硝基水楊酸法,纖維素酶用濾紙法;益生菌用稀釋平板培養菌落計數法;多糖與多肽測定分別用苯酚-硫酸法和紫外分光光度法測定。

④抗菌力測定:對上法浸提發酵飼料的水溶性物質,用平板牛津杯法測定其對病原菌(大腸桿菌、沙門氏菌、葡萄球菌等)的抑制作用(抑菌圈)。

1.3.2 餅粕發酵試驗

棉粕、菜籽粕、茶籽餅粉碎后,分別添加10%麥麩和10%玉米粉,加水至含水量適中,121℃滅菌15 min,按10%接種組合菌種[70%食用真菌+30%復合菌(白地霉∶產朊假絲酵母∶枯草芽孢桿菌為2∶2∶1)],置發酵床中,25~28 ℃,發酵2~4 d,按標準方法測定棉酚(GBl3086—91)、粗蛋白(凱氏定氮法)、益生菌(計數法)、硫苷(硫脲紫外比色法)、茶皂素(香草醛-硫酸法)和氨基酸含量[10]。

2 結果與分析

2.1 發酵菌種及組合協同性研究

經協同性測定,食用菌(平菇、鳳尾茹、白靈菇、茶樹菇、杏鮑菇、松乳菇)與飼料酵母(產朊假絲酵母、釀酒酵母、白地霉)和芽孢桿菌(枯草芽孢桿菌、地衣芽孢桿菌、納豆芽孢桿菌、凝結芽孢桿菌),小型真菌(曲霉、根霉、木霉、青霉)與芽孢桿菌共同培養均能良好地生長,說明食用菌與飼料酵母和芽孢桿菌、小型真菌與芽孢桿菌協同性較好。

2.2 混合糟渣發酵飼料試驗

2.2.1 混合糟渣的營養成分含量

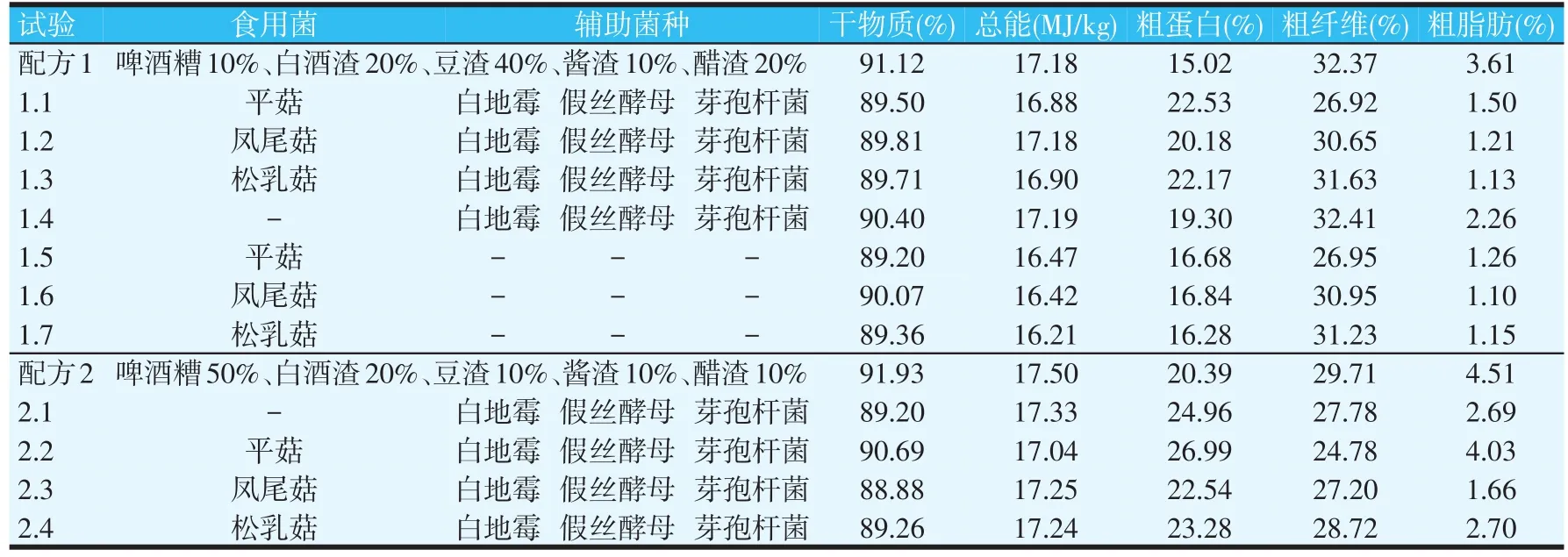

表3 不同菌種組合發酵2種營養水平的混合糟渣的營養成分含量

由表3可知,根據前試驗,選擇在槽粕培養基中生長速度較快的平菇、鳳尾菇和松乳菇為主要菌種,及白地霉、假絲酵母和芽孢桿菌為輔助菌種,對高、低營養水平的兩個混合糟渣進行發酵,對糟渣的飼料營養品質有很大的改善,蛋白質提高8.39%~50%和10.54%~32.37%,粗纖維含量降低率最高達16.84%和16.59%,總能量保持不變或稍有減少(少量減少主要是脂肪含量下降所致)。結果顯示,食用菌對粗纖維的降解起主要作用,特別是平菇的降解作用最強,其次是鳳尾菇;白地霉、假絲酵母和芽孢桿菌對粗蛋白的提高起主要作用。綜合效果以平菇與白地霉、假絲酵母、芽孢桿菌組合效果最好,其次是鳳尾菇組合。

2.2.2 混合糟渣的活性物質含量與抗菌力測定

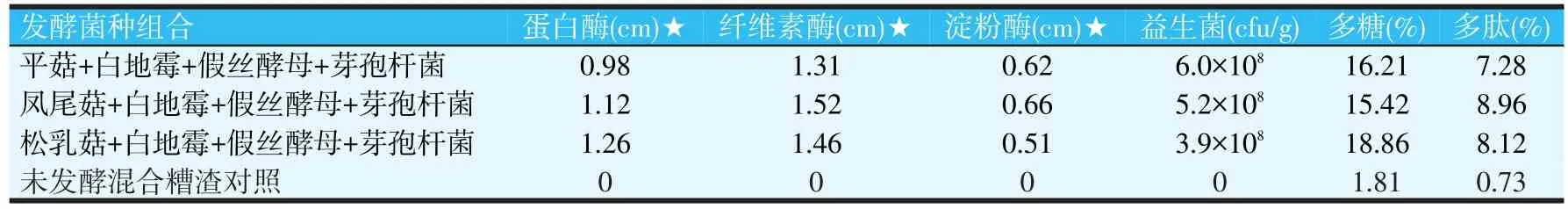

表4 混合發酵糟渣的活性物質含量

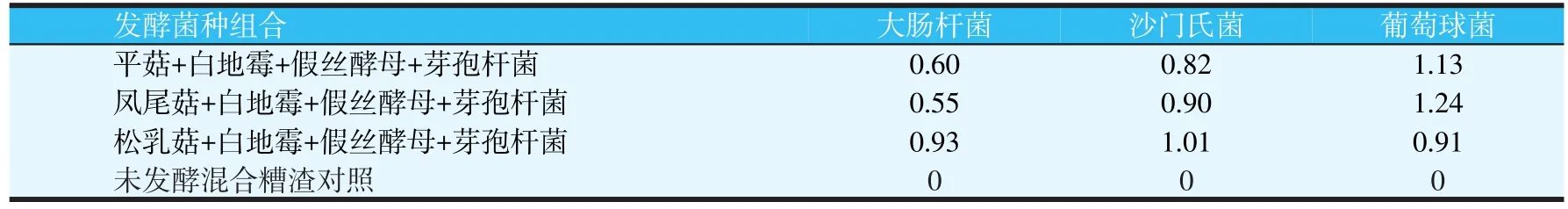

表5 混合發酵糟渣對病原菌的抑制作用(cm)

由表4和表5可知,發酵后的糟渣含有豐富的酶類、益生菌及活性多糖多肽,并具一定的抗病菌活性,其抗病菌性能主要是枯草芽孢桿菌和大型真菌多糖、多肽的作用;其酶類系各發酵菌所分泌;未發酵的混合糟渣沒有菌的培養,所以無活性酶與益生菌等活性物質,亦無抗病菌活性。

2.3 餅粕發酵試驗

2.3.1 棉粕發酵試驗

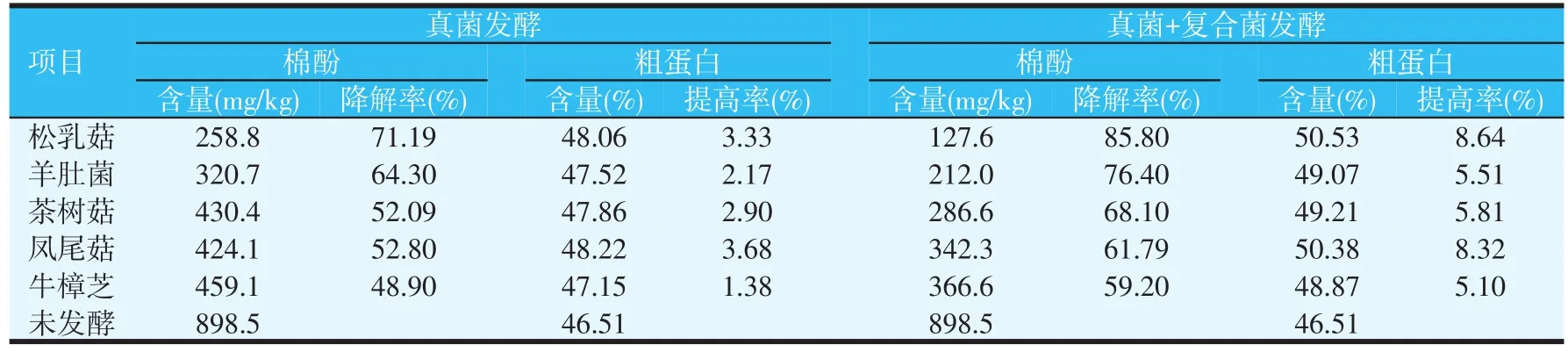

表6 不同菌種組合發酵棉粕后棉酚和粗蛋白含量變化

從表6可見,松乳菇和羊肚菌發酵效果最好,尤其是與酵母菌、益生菌聯合發酵,棉酚含量分別降低85.80%和76.40%,蛋白質含量分別提高8.64%和5.51%,其次鳳尾菇對蛋白含量的提高較好。

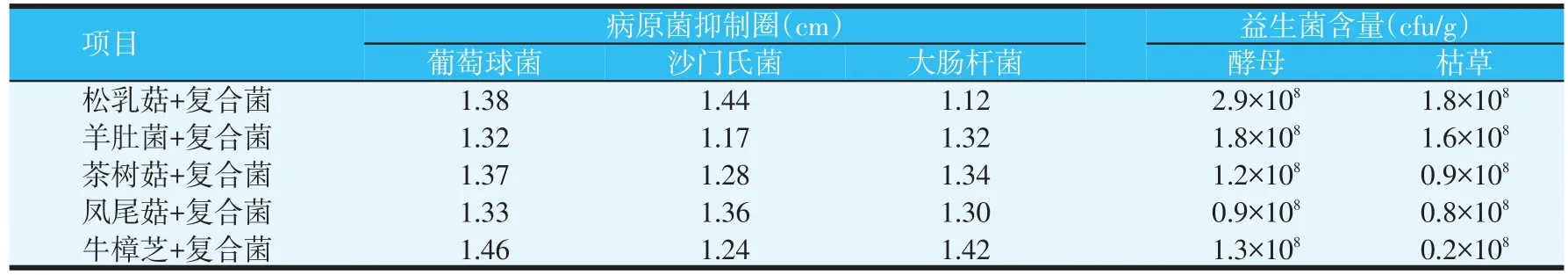

表7 發酵棉粕中益生菌含量及抑制病原菌活性測定

從表7可見,棉粕經食(藥)用真菌與復合菌聯合發酵后,2種益生菌含量均達107cfu/g以上,尤其是松乳菇和羊肚菌聯合益生菌發酵效果好;同時結果顯示,發酵料對病原菌有良好的抑制效果。

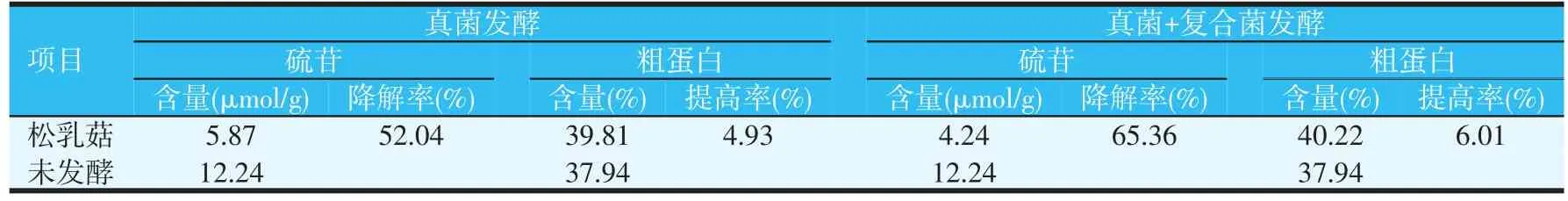

2.3.2 菜籽粕發酵試驗

由表8可知,根據菌種篩選實驗,選擇能在菜籽粕培養基上較好生長的松乳茹作為發酵菌,松乳菇和松乳菇組合益生菌發酵菜籽粕硫苷的降解率分別為52.04%和65.36%,粗蛋白提高4.93%和6.01%。

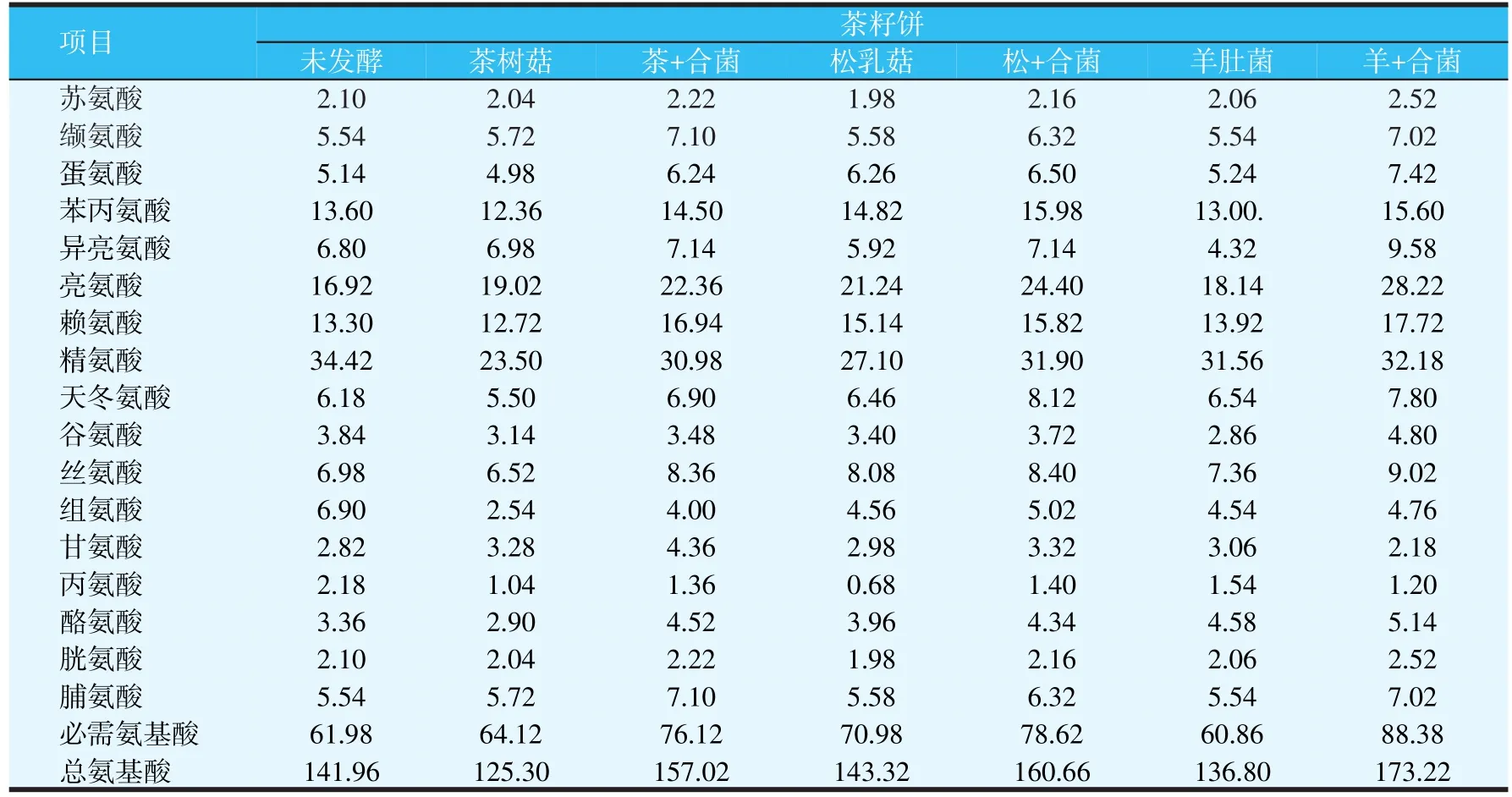

2.3.3 茶籽餅發酵試驗

表8 菜籽粕發酵后硫苷與粗蛋白含量變化

由表9可知,3種食用真菌及其菌種組合發酵茶籽餅,3種食真菌對茶皂素的降解率為茶樹菇>羊肚菌>松乳菇,食用菌與復合益生菌組合發酵進一步提高茶皂素的降解率,茶樹菇與復合菌組合發酵茶皂素的降解率達65.44%;對粗蛋白含量提高率為:松乳菇>羊肚菌>茶樹菇,食用菌與復合益生菌組合發酵粗蛋白含量進一步提高,尤其是羊肚菌與復合益生菌組合發酵,粗蛋白含量較羊肚菌單獨發酵提高1倍多(62.81/26.46)。

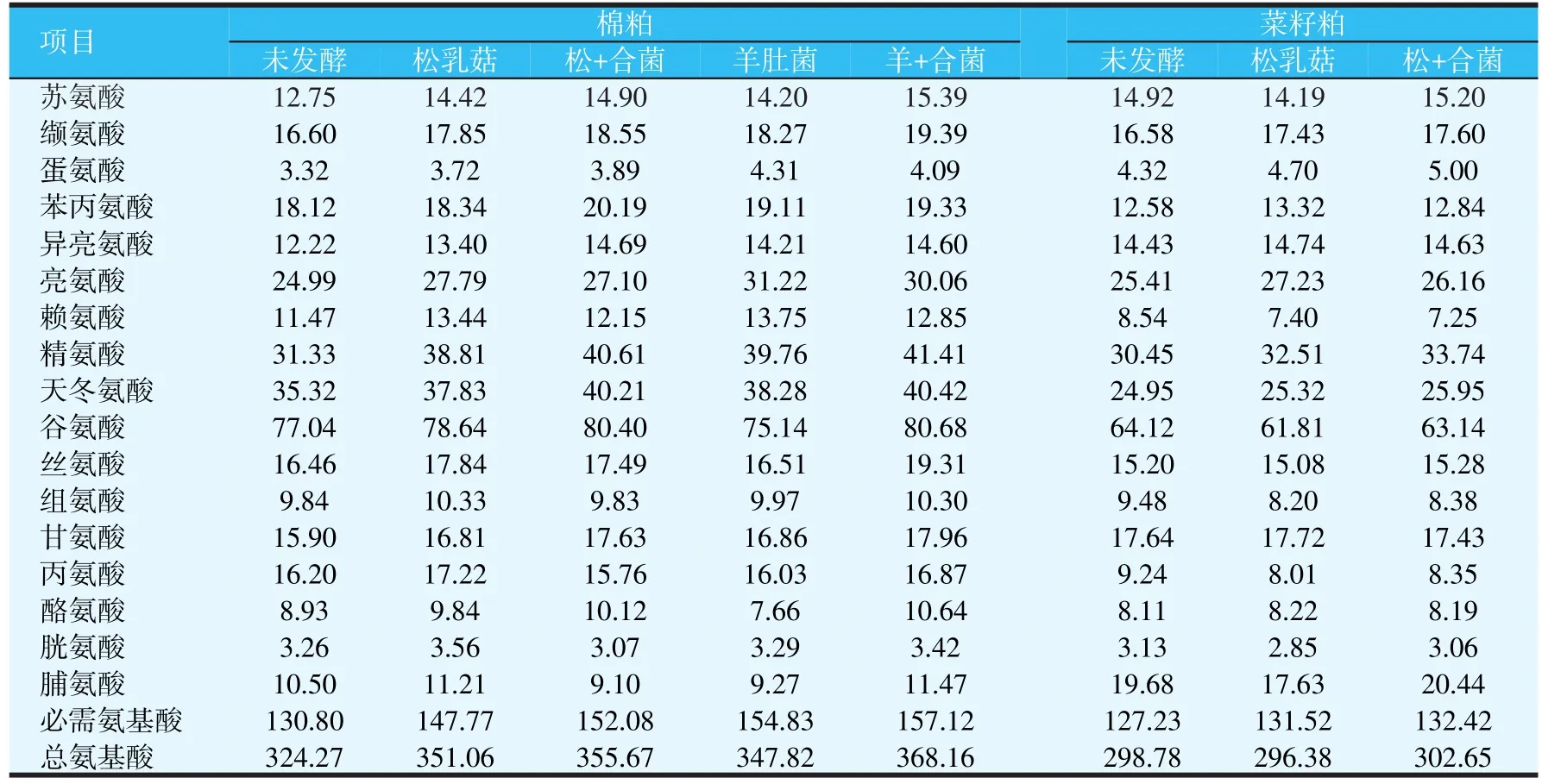

2.3.4 餅粕發酵氨基酸含量變化

由表10可知,三種餅粕經發酵后,總氨基酸含量隨蛋白含量的提高而增加,且食用菌+復合益生菌發酵比單獨食用菌發酵氨基酸的含量高;棉粕氨基酸含量最多提高13.54%(羊肚菌+復合菌);菜粕最多的提高1.30%(松乳菇+復合菌);茶籽餅提高幅度最大的達22.02%(羊肚菌+復合菌)。相比總氨基酸,必需氨基酸總含量的提升幅度更大,約為總氨基酸提高幅度的2倍。各種必需氨基酸的提高幅度:棉粕以羊肚菌、羊肚菌與復合益生菌發酵提高幅度最大,其中蘇氨酸、蛋氨酸、亮氨酸和精氨酸均提高20%以上;發酵菜籽粕主要是蛋氨酸提高最多,達15.74%;羊肚菌及其組合發酵茶籽餅幾種必氨基提高14.71%~66.78%。半必需氨基酸如精氨酸含量亦有較大幅度的提高,發酵棉粕和發酵菜籽粕最大提高率分別達32.17%和10.80%。由此可見餅粕發酵后,氨基酸的組成發生明顯的改善,營養品質得到明顯提升。

表9 茶籽餅發酵后茶皂素與粗蛋白含量變化

表10 餅粕發酵后氨基酸含量變化(%)

表10(續) 餅粕發酵后氨基酸含量變化(%)

3 討論

目前飼料生物發酵劑由于菌種特性的局限性(如乳酸菌產酸過高、釀酒酵母產酒精過高、芽孢菌生物酶活力低、霉菌發酵易混雜黃曲霉等有害菌)或者菌種之間的組合配比不合適等[11-12],在發酵糟渣的過程中,除了形成較多的活性益生菌、有機酸、醇和生物酶外,對餅粕的抗營養因子也有一定的降解,但對糟粕中的大分子物質,尤其是纖維素降解率很低,不利單胃動物消化;同時,發酵溫度高(35℃以上),能量損失大;還易于受雜菌(尤其是有害霉菌和腐敗菌)污染,飼料霉爛變質,引起動物中毒。如果發酵飼料鮮飼常出現因乳酸菌等產有機酸過多,造成動物體酸堿失衡;或釀酒酵母產酒精的濃度大,導致動物酒精中毒。如果發酵料經干燥制成飼料原料,在干燥過程中大量的低分子有機酸、醇等揮發性物質隨熱揮發掉,造成營養物質,尤其是能量的嚴重損失[13]。本文采用不同組合菌種對糟粕進行發酵,發酵充分,纖維降解率高,蛋白提高率大,活性物質含量高,能量損失少。同時氨基酸的組成得到改善,必需氨基酸含量增加,營養品質得到明顯提升。

在生物發酵飼料的生產工藝中,一是采用厭氧發酵工藝,即用乳酸菌、芽孢桿菌、酵母等厭氧或兼性厭氧菌種,將糟粕置密封容器中發酵;與有氧發酵比,生物反應慢,效率低,發酵的效果差。二是用霉菌等需氧菌,將糟粕置敞開的發酵床或發酵池中進行通氣式發酵,其發酵效率可大大提高,但條件難以控制,易雜菌污染,效果不穩定。三是先用需氧菌進行短時間的有氧發酵,再用厭氧菌進行二次厭氧發酵;但因工藝復雜,在生產中應用較少。

本文設計的固體發酵設備,根據發酵菌種,特別是食用真菌菌絲需氧充足而不宜多翻攪的特點,采取“雙列層架循環履帶循環式發酵箱(發酵床機構)”(亦可據此原理設計為多列),自動控溫調濕;紫外、臭氧相結合的室內殺菌消毒和外接微波或蒸汽高溫物料消毒殺菌,使雜菌繁殖降低到最低限度,保障有益菌的充分繁殖與發酵;配備熱風/冷風供給裝置,及內設噴霧裝置,自動通風、控溫、調濕,保障固態發酵的環境;履帶輸送系統使預處理的基料自動輸入,通過攪拌器與菌種混合,履帶自調定時轉動或低速連續轉動,實現翻料與傳送,發酵后可自動傳出,可連續發酵,也可批次發酵。該設備滿足工藝要求,內部環境條件控制良好(解決固體生物發酵溫度、濕度與供氧控制難及真菌菌絲體不宜攪動的技術瓶頸),具有低能耗的消毒殺菌系統,能滿足生產的要求,整體設備自動化程度高。

4 結論

本裝置溫、濕、氣自動調控,生產能耗低。發酵效果試驗結果表明,使用該設備,糟粕發酵充分,營養抑制因子降解率高,蛋白提高率大,活性物質含量高,能量損失少。適宜于大規模生產,省工省時,效率高。