一種汽車焊裝夾具五面體系統的設計

金美華,王曉勇,楊新春,王金瀟

(南京工業職業技術學院機械工程學院,江蘇 南京 210023)

1 基本需求

根據汽車生產線的基本構造和實際要求,分析汽車組裝及焊接生產工藝,可知五面體系統需滿足以下需求[1]:汽車分裝焊接塊裝夾;機器人焊接控制;焊接裝夾的裝配工序與工藝流程控制;機器人數量與動作節拍協調;干涉區的規避;五面體夾具的旋轉控制與穩定性保持等。

2 機械結構與工作原理

為克服原有夾具庫的夾具更換節拍慢、動作繁瑣的不足[2],本文設計了一種新型M30汽車組合夾具,其結構由轉臺、五面體結構和夾具等組成,通過底部的大轉臺帶動五面體切換到各個面的精準位置,以便于根據車型切換夾具或進行后續的機器人焊接加工。

2.1 夾具的組成

1)轉臺。轉臺是位于夾具最底層的旋轉機構,由伺服電機驅動,用于控制五面體的轉動。伺服電機尺寸精度為2.5mm,在轉臺底部安裝有固定銷,以固定轉臺位置,保證加工時焊接的定位精度。

2)五面體。五面體上有5個夾具置換位,用來放置夾具或者機械抓手,以滿足多種工序同時進行的需求,如機器人抓取和焊槍焊接時,機械手首先抓取工件放置在夾具的置換位上,然后自動更換焊槍完成焊接。五面體夾具庫的每個置換位上有一個快插模塊,用來給夾具傳遞通訊信號和氣源動力,實現夾具的自動化。

3)夾具。用于固定汽車板件,輔助焊接工作的完成,并確保焊接時的準確性[3]。

2.2 工作原理

系統通過可編程邏輯控制器(PLC)設定好汽車型號后,由特定傳感器檢測汽車板件到位,反饋信號給PLC,以判定汽車板件與選用車型的一致性;五面體旋轉到工作面進行工作準備,機器人抓取工件放置到加工位,切換抓手更換焊接槍,完成后反饋信號給夾具,夾具夾緊,即可進行焊接。

五面體可以旋轉到不同的工作位置,按照上述過程,循環工作,同時滿足多工位的焊接需要[4]。

通常,生產線上會同時安裝兩套同款車型的夾具,分裝在轉臺左、右兩端,轉臺一端是機器人上件,另一端是機器人焊接,當兩端同時完成工作后,轉臺自動旋轉,完成上件、焊接,交替循環作業[5]。

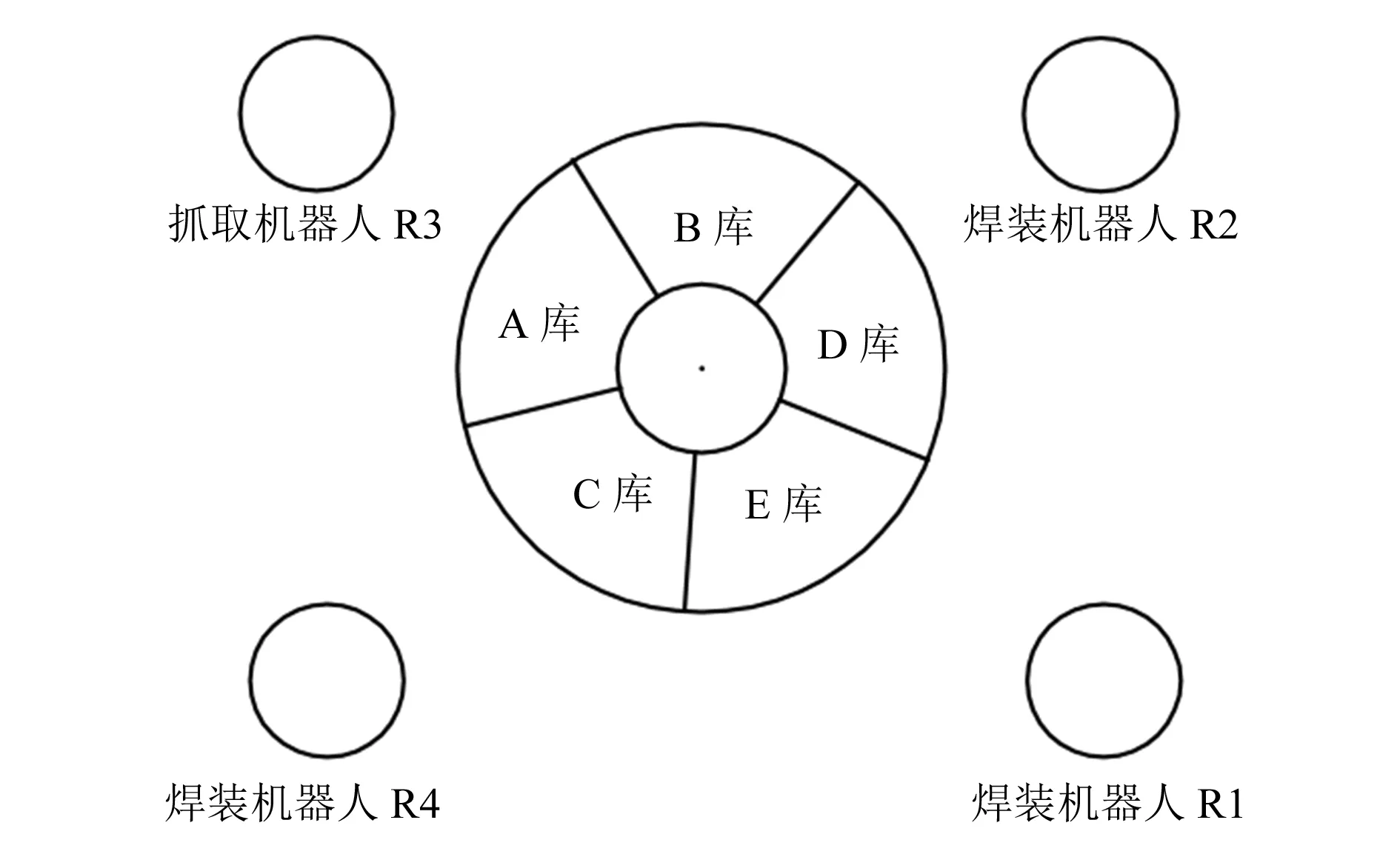

圖1為五面體轉臺夾具分布示意圖,可根據需求自動完成各種組合工作,五面體夾具分為A、B、C、D、E 5個夾具庫,可進行夾具的裝夾和工具的更換,實現車型的一鍵更換和工作面的一鍵切換。

圖1 五面體轉臺夾具分布示意圖

3 氣動系統

五面體系統的夾具更換由氣動控制系統完成,圖2是夾具加工氣動系統原理圖。通常,系統通過以下動作完成工件的裝夾:首先定位銷開銷,然后夾具張合完成工件的更換和夾緊,最后定位銷退出,夾緊的氣缸縮回。

4 PLC控制系統

4.1 PLC硬件組態

本文的PLC選擇S7-300的317FCPU和MPI/DP總線。首先打開S7-300站點,插入BACK-300底板、PS-300電源和317FCPU,然后MPI/DP總線接口選擇Profibus接口。創建網絡后再插入已選擇的模塊,修改起始地址,最后即可創建硬件組態,如圖3所示。

圖2 夾具加工的氣動系統原理圖

圖3 硬件組態圖

4.2 STEP7管理器的I/O分配

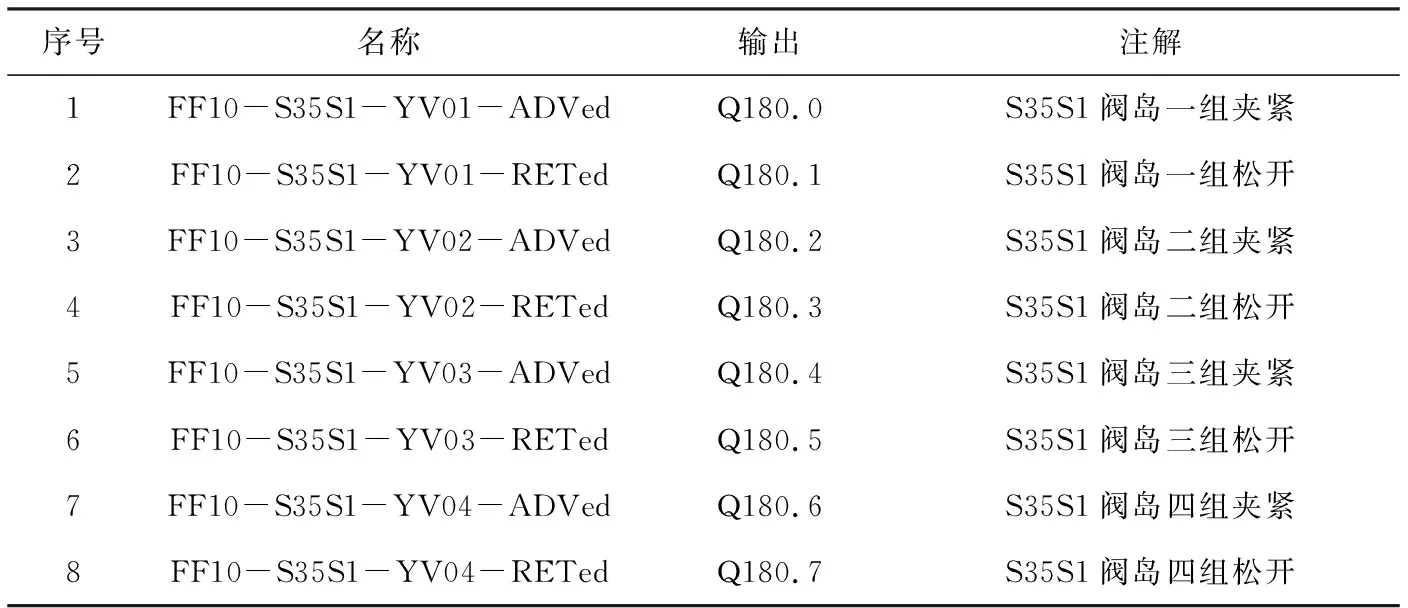

S7-300 PLC采用STEP7編程軟件編程和仿真,設置的部分IN分配表見表1,OUT分配表見表2。

表1 部分IN分配表

5 結束語

本文設計的新型五面體夾具實現了生產線庫區的自動化、動作的連貫化和整體化,夾具與夾具之間的更換可自動完成。通過轉臺與組合夾具的協同動作,優化了工作過程,克服了原有夾具庫夾具更換節拍慢、動作繁瑣的不足,有效提高了生產線的工作效率。

表2 部分OUT分配表