化驗單存取裝置電機脈沖轉速控制技術

李靜燕,殷 珺

(1.南京醫科大學附屬常州第二人民醫院科教科,江蘇 常州 213003)(2.南京醫科大學附屬常州第二人民醫院信息科,江蘇 常州 213003)

目前我國醫療系統的總體工作量偏大,難以滿足每位就醫患者的需求。醫院每日都需開具、傳遞和保存大量就醫者的化驗單據,工作繁瑣、費力,浪費了過多的人力、物力資源,并且不能夠保證服務的質量和效率。由于傳統的應用于化驗單存取的電機脈沖轉速控制技術多基于PID控制技術[1],化驗單存取裝置的響應時間較長,單據存取效率和系統故障率都不能達到既定的標準,在一定程度上制約了大數據背景下我國智慧醫療事業的發展[2]。計算機網絡、大數據和云計算技術的發展[3],從信息技術層面推動了醫療系統的改革,呈現醫療衛生服務信息化、智能化[4]的發展趨勢。為提高化驗單存取的效率,并為患者提供更為便捷的優質服務[5-6],同時減少由于系統故障而帶來的單據收集、分發錯誤現象,本文提出了一種基于矢量控制模型的化驗單存取裝置電機脈沖轉速控制技術,降低了電機驅動系統整體的故障率,提高了系統工作的可靠性。

1 化驗單存取裝置電機脈沖轉速控制技術的實現

1.1 化驗單存取裝置電機磁推動力的計算

化驗單存取裝置的電機采用了一種初級的結

構設計,可操作性較強,工作中處于靜止狀態的模塊為定子,旋轉狀態的模塊為轉子,轉子與定子在氣隙磁場[7]的作用下發生相對運動。氣隙磁場根據電機種類的不同可分為旋轉磁場[8]和行波磁場[9]。電機受到電能的驅動發生了電磁轉換產生磁推動力,使轉子發生相對位置移動。電機工作時,定子與轉子之間的有效氣隙需要保持恒定,以保證電機中預留有足夠的磁推動力運行空間。

圖1 電子化驗單存儲裝置電機結構圖

如圖1所示,化驗單存取裝置的電機多為圓筒形結構,這種設計能夠提高轉子的脈沖轉速,并減少電機兩側的法向力干擾,提高電機的工作精度。電機轉子模塊采用直接的方式與定子模塊連接,減少中間的連接環節,以提高各連接部件之間傳動效率和控制精度,對電機脈沖轉速進行有效的控制。

由于電機的結構簡潔,噪聲干擾小,因此具有更高的穩定性。

電機脈沖轉速控制過程中的磁鏈方程與控制系統中的電壓方程分別為:

(1)

(2)

式中:id和iq分別為化驗單存取裝置電機控制不同方向的初級電流;Ud和Uq為系統初級電壓;ld和lq為電感;λs為電機控制波長變量;p為電機脈沖噪聲初始值;ξρm為永磁電機的磁鏈;ξd與ξq為系統初級磁通量;ζ為電機的轉動速度;κ為電機的極矩。當互感Mdq不為零時,可以將磁鏈方程式(1)修正為:

(3)

設電機的極對數為nd,則電機的電磁推動力Fd表示為:

(4)

1.2 電機脈沖轉速控制數學模型的構建

運用基于電磁驅動的數學模型對化驗單存取裝置電機脈沖轉速進行矢量控制的方法有多種,如通過矢量方向的調整、最大電流驅動比的控制或基于弱磁控制等方法。通過電機磁推動力得到化驗單存取裝置電機脈沖轉速控制的電磁驅動數學模型為:

(5)

電磁驅動數學模型具有矢量結構簡單、效率高、調速性能好的優勢,可以在高負載的條件下,保證系統電壓和電流的輸出效率。由于化驗單存取裝置電機驅動過程中對變頻器的要求較高,因此該裝置具備較高的控制精度,提高了裝置電能的輸出能力,并同步地提高了端口的輸出電壓。

1.3 化驗單存取裝置電機脈沖轉速矢量控制

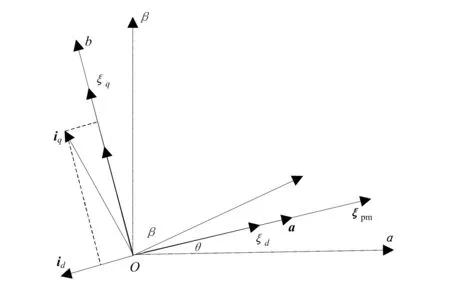

化驗單存取裝置電機脈沖轉速矢量控制技術在性能和穩定性方面優于v/f控制技術。電機的相關參數如極矩、對數、電感等一經確定后,就可以通過控制不同方向電流分量的大小控制電機的磁推力,這樣就能實現磁推力對驅動脈沖轉速角度和時間的自由控制。電機脈沖轉速的矢量控制基于三維坐標控制體系,將電機中定子的電流進行立體分解,使兩個控制矢量保持互相垂直的狀態,其中一個控制矢量為電機的磁電流分量[10],另一控制矢量為轉矩電流分量[11]。對矢量分解后不僅可以提高電機的工作效率,還能夠實現對電機工作電流的解耦控制,提高電機控制系統的智能性,提高化驗單據處理的分類效率和執行效率。化驗單存取裝置電機脈沖轉速控制矢量圖如圖2所示。

圖2 電機脈沖轉速控制矢量圖

依據電機脈沖轉速控制數學模型對電機脈沖轉速進行矢量控制,并按照電磁場中定子與轉子的關系實現電機系統中勵磁電流與電機推理電流的解耦控制。

轉子在電磁驅動控制模式下,伺服電機一端的驅動力輸出為零,該控制模式可提高矢量控制的精度和穩定性,也可以將系統的損耗控制在最優狀態。通過β方向上的矢量控制,可以保證驅動電機定子在電流矢量與電壓矢量上趨于一致,從而保證驅動電機功率系數恒定為1。

在電機脈沖轉速控制的過程中,永磁伺服電機d方向與q方向的電感可以認為是基本一致的,這時電機的機械功率Ps可以表示為:

(6)

式中:Cd為電能轉換系數。

電機脈沖轉速的最大功率值Pem表示為:

(7)

通過調整電流的方向和大小就能夠自由控制電機脈沖轉速的大小,直接對轉速進行控制,實現對電機最大功率值的跟蹤,使脈沖轉速能快速跟蹤最大功率值Pem,這樣可以降低電機系統的輸出損耗。電機驅動系統的弱磁控制更有助于伺服電機的轉速及功率控制,當電勢達到一定的規模后系統的變頻器的輸出達到飽和狀態,此時需要提高伺服電機的轉速和工作效率,并適時進行電機脈沖轉速的調制。

1.4 化驗單存取裝置電機脈沖轉速控制技術

對電機脈沖轉速的控制依賴于電機扭力大小,故可以按照既定的化驗單據存取速度確定合適的扭力輸出和脈沖振動頻率,脈沖速度曲線的方案有直線型和指數型兩種,鑒于單據驅動系統電機的復雜度較低,選用直線型脈沖轉速測定算法,其脈沖速度輸出曲線如圖3所示。

圖3 脈沖轉速控制曲線輸出

化驗單存取裝置電機的脈沖轉速控制輸出過程共包含3個階段:第一階段為伺服電機做勻加速運動,第二階段為電機做勻速轉動運動,第三階段為伺服電機做勻減速運動。該脈沖轉速的優勢在于過程簡單,易于控制,系統內的邏輯判斷過程較強,算法遞推公式簡單,進而提高了脈沖轉速的控制精度,也減少了電機設備的故障率。電機的脈沖轉動速度輸出曲線確定完畢之后,需要對每一個脈沖結果進行讀取和存儲,這種離散化的解決方案,降低了裝置伺服電機的工作成本和總體故障率水平。脈沖轉速控制的基本原理是在每次脈沖結束后,基于一定的數學遞推規律計算下一組脈沖的頻率和速度,使裝置的伺服電機始終保持均速直線運動,并使脈沖轉速快速地跟蹤最大功率值,實現對脈沖位置的判斷,降低了脈沖轉速控制技術的時間消耗,提高了電機系統的工作效率。電機的驅動轉速高于給定的基礎速度,電機轉子的轉動速度越快留給相鄰位脈沖的時間就越短,不易造成電機系統的疲勞使用和轉動沖擊。基于運動學原理得出電機脈沖轉速vi+1為:

vt+1=vt+a×Δβ·ti+Ps

(8)

式中:Δβ為電機轉動的角度;a為控制脈沖轉速的加速度;vt為電機的轉速;ti為脈沖頻率的時間。此時脈沖頻率的時間間隔Δti可以表示為:

(9)

當系統出現第i個脈沖信號時,電機的轉速vt到下一個轉速vt+1的時間間隔即為Δti+1,這一過程的數學遞推公式,如下所示:

(10)

式中:gi和gi+1分別為不同轉速下智能電控系統所對應的脈沖頻率,基于該頻率的變動值可以實現對脈沖頻率的最終測定。當脈沖頻率之間的電流信號差為90°的正弦波時,其轉矩符合正弦分布,可以在頻率計算的基礎上進行細分控制,以提高化驗單存取智能控制系統功能的穩定性。

給定電流曲線的基礎波形為正弦波,下一步需要將其轉變為階梯狀的正弦波,在將矢量細分的過程中需要具體地求解出電壓矢量與轉子矢量的位置信息,以提高對脈沖轉速控制的精度。設Z為阻抗,電壓矢量及轉子矢量的信息表示為:

(11)

式中:Δα為電機旋轉矢量角度。此時電機脈沖轉速vt+1可以表示為:

(12)

式中:R為電阻值。

由此可見,在既定的工作環境下,對轉子矢量信息進行準確定位后,電機的電流值與脈沖轉速的控制之間呈現出一種線性的變化關系,電機輸出扭矩與電機的轉速和加速度相關。

2 實驗結果與分析

為驗證電機脈沖轉速控制技術控制效率的優勢,設計了一組仿真實驗并將脈沖控制及細分控制技術應用其中。根據化驗單存取的真實工作環境,給出了模擬實驗中電機的相關參數,見表1。

表1 電機的仿真參數設定

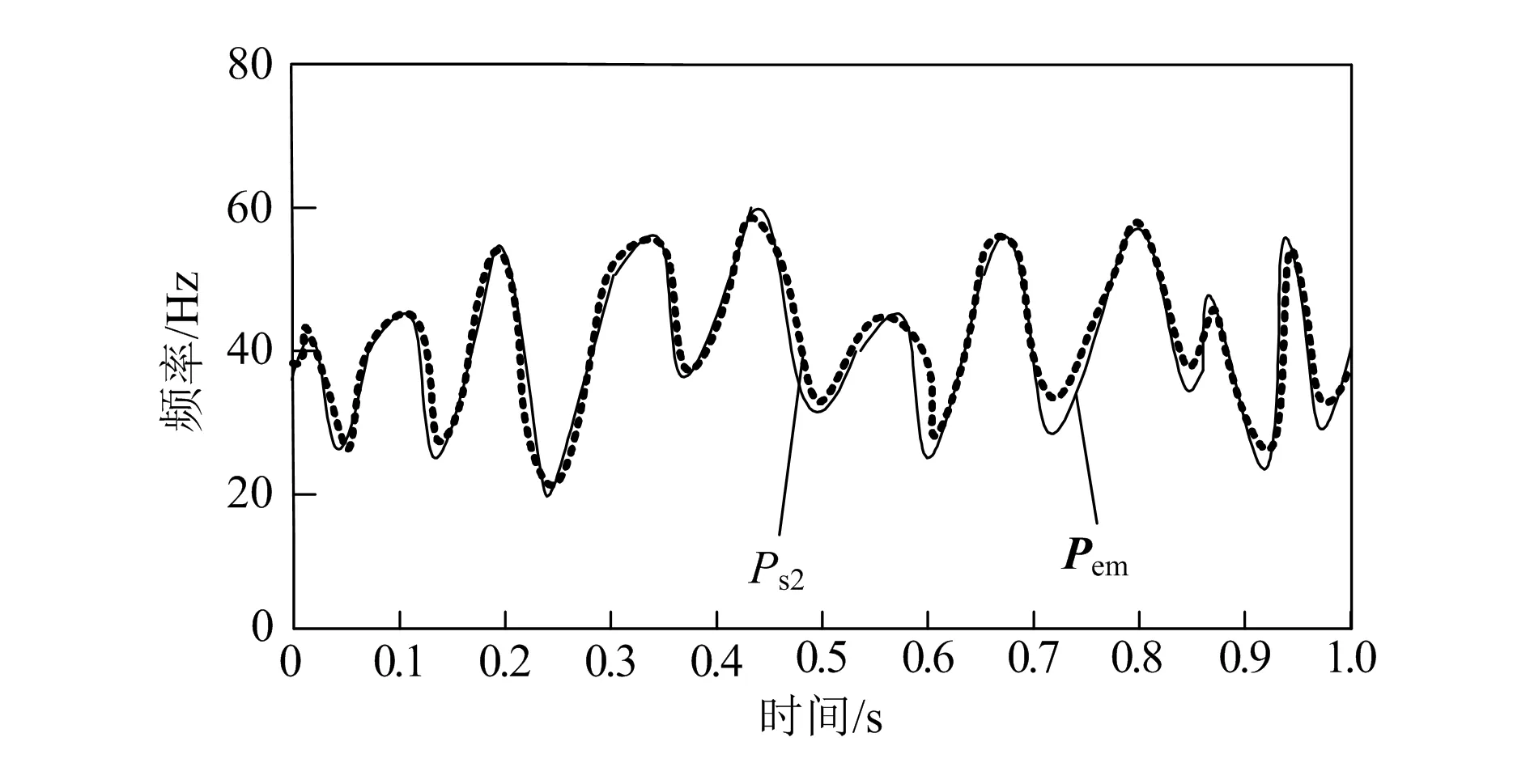

在相同電機驅動轉速下,PID控制方法的機械功率為Ps1,矢量控制方法的機械功率為Ps2。分別對比機械功率Ps1,Ps2與最大功率值Pem的吻合度,吻合度越高,說明電能利用率越高,證明其控制方法與最大功率值跟蹤性能越好、穩定性越好。運用PID控制方法及本文提出的矢量控制方法分別對電機脈沖轉速的控制進行仿真實驗,對比兩種脈沖轉速控制方法對最大功率值跟蹤情況,實驗結果如圖4和圖5所示。

圖4 PID控制方法跟蹤最大功率效果

圖5 矢量控制方法跟蹤最大功率效果

由圖4可以看出,運用PID控制方法對脈沖轉速進行控制,電機機械功率Ps1與最大功率值Pem吻合度較差,轉速控制穩定性較差,對最大功率值Pem的跟蹤情況不太理想,電能利用率較低。

由圖5可以看出,運用矢量控制方法對脈沖轉速進行控制,電機機械功率Ps2與最大功率值Pem吻合度較好,脈沖轉速控制穩定性較強,對最大功率值Pem的跟蹤情況較為理想,電能利用率較高。

在化驗單存取過程中,將伺服電機的轉速分別調整為400,800,1 200,1 600,2 000和2 400r/min,分別考察兩種脈沖轉速控制技術下系統的響應時間,一般來講電機系統的響應時間會隨著電機轉速的提高而減少。基于矢量控制的脈沖轉速控制技術,系統的響應時間呈現出一種正常的線性變化趨勢,即隨著轉數的增加而減少,當電機轉速在2 000~2 400r/min時系統響應時間在0.5s之內;傳統的PID控制技術下,電機系統的穩定性不足,當電機轉速在1 600~2 000r/min時,系統的響應時間不降反升,至2.0s以上,有所波動。兩種脈沖轉速控制技術下系統的響應時間對比如圖6所示。

圖6 系統響應時間對比圖

3 結束語

我國部分醫療機構實現了化驗單存取的自動化,針對當前化驗單存取裝置電機脈沖轉速控制技術方面的不足,本文提出了基于矢量控制技術的化驗單存取裝置脈沖轉速控制技術,通過對脈沖頻率及轉子速度的測定,對電機脈沖轉速進行有效控制,縮短了裝置的響應時長,提高了裝置的運轉效率。仿真實驗結果驗證了本文提出的控制技術的優越性和適用性,因此可以在醫療系統自動化操作領域中進行推廣應用。