擋板數量對多孔陶瓷干法制粉混合過程的影響

吳南星,甘振華,余冬玲,方長福,趙增怡,廖達海

(景德鎮陶瓷大學機械電子工程學院,江西景德鎮 333403)

多孔陶瓷干法制粉相比于傳統的濕法制粉有諸多優點,例如工藝簡單、節能節水和效率提高等[1],但多孔陶瓷干法制粉目前尚未得到推廣主要原因是粉體級配不均[2]、堆積度高[3]及組分不勻[4]等。上述缺陷導致粉體在旋轉流場中極易出現打漩現象[5],各粉體組分旋轉軌道與速度均相似,無法起到混合作用。加裝擋板可以有效減少甚至消除粉體打漩運動[6-8],使粉體粒徑分散、合理分布體積分數及各組分均勻混合[9-10]。

在多孔陶瓷干法制粉室內,任何加裝于攪拌裝置之外的室內靜止部件均作為擋板[11],國內外學者對類似加裝擋板的裝置已進行深入的研究。Chung等[12]采用歐拉兩相計算流體力學模型,對無折流擋板和折流擋板柱進行三維數值模擬,折流擋板能夠減少柱內的軸向混合,提高浮選回收率;孟振亮等[13]利用數值仿真方法,分析顆粒在新型氣固環流反應器中的流動特性,得出顆粒逆流和錯流混合提高顆粒徑向接觸;鐘天鋮等[14]通過構建計算機流體力學(computational fluid dynamics,CFD)模型,指出在推進式攪拌器的固液混合過程中,底部擋板能夠減少粉體聚沉并提高成形粉體的均勻度;吳嘉等[15]利用CFD模型對擋板輕微偏心度進行數值分析時,振蕩流反應器(oscillatory flow reactor,OFR)的三維流場進行數值模擬,擋板偏心度能夠改變OFR振蕩流場對稱性,雷諾數與流場非對稱程度成正比。以上研究表明擋板的條件會影響流場形態,進而改變粉體的運動狀態。

本文中分析上述文獻中擋板對流場形態及粉體混合程度的影響,基于CFD方法建立4種多孔陶瓷干法制粉室粉體混合物理模型,設立邊界條件參數,討論擋板數量與流場形態的關聯性,根據粉體軸向與徑向體積分數云圖、速度場云圖,探究粉體混合程度與擋板數量的內在關聯性,同時,通過測定粉體密度均齊度側面驗證數值分析正確性。

1 計算區域簡化

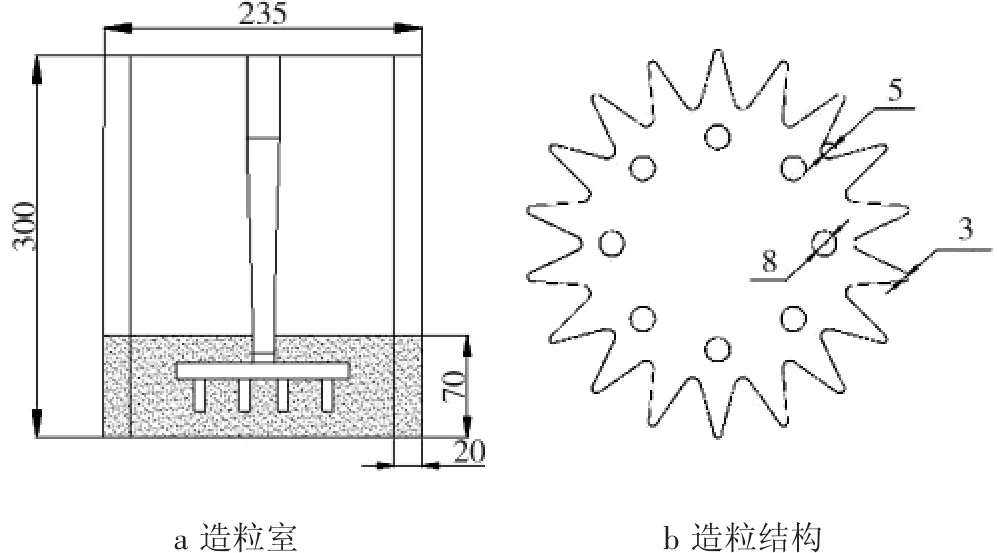

以2個擋板為例,粉體混合過程計算區域簡化后見圖1,粉碎鉸刀對團聚粉塊起到二次破碎作用,各粉體組分在造粒立柱及制粉室共同作用下攪拌混合。制粉室直徑為235 mm,高度為300 mm,擋板寬度為20 mm,造粒立柱長度為20 mm,直徑為8 mm,初狀態粉體沉積區域約占制粉室1/4。圖2為擋板結構剖視圖。

圖1 2個擋板制粉室Fig.1 Diagram of two baffles granulation room

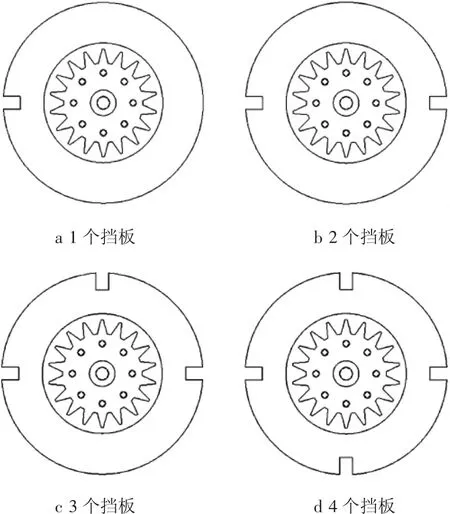

圖2 擋板結構剖視圖Fig.2 Section view of baffle structure

2 有限元模型

2.1 網格劃分

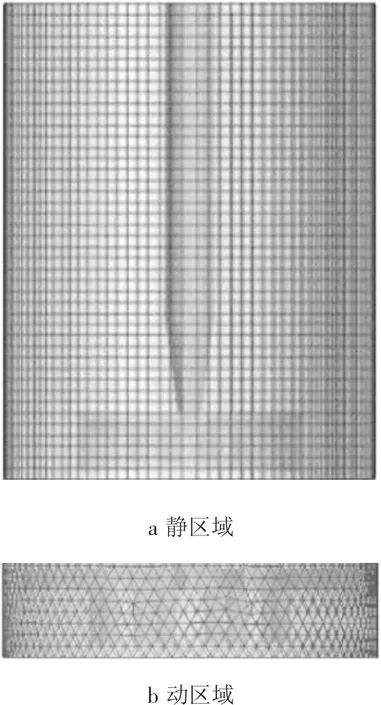

以2個擋板制粉室為例,將計算區域分為動、靜共2個部分。粉碎鉸刀和造粒立柱周圍區域作為動計算區域,劃分單元設置為滑移網格,除動區域外均設置為靜區域,靜區域劃分單元設為多重參考系。

動區域由于粉碎鉸刀及造粒立柱的三維結構較為復雜,在使用ICEM-CFD軟件對其進行劃網分格時,采用非結構網格;靜區域的結構相對簡單,采用結構網格對其進行劃分。計算區域劃分后的網格總數約為1.6×105,圖3為網格劃分示意圖。

圖3 網格劃分示意圖Fig.3 Diagram of mesh generation

2.2 邊界條件

將制粉室筒壁、攪拌主軸、擋板、粉碎鉸刀及造粒立柱均設置為墻,動區域和靜區域的交接處設為交界面,這樣便于2個區域的流場混合,實現計算數據的交換。粉碎鉸刀及攪拌主軸的轉速為1 200 r/min,制粉室的轉速為40 r/min。邊界條件示意圖見圖4。

圖4 邊界條件示意圖Fig.4 Diagram of boundary conditions

2.3 求解方法

對歐拉-歐拉兩相流模型進行了修正,使之符合空氣-粉體兩相流混合過程。采用壓力隱式算法求解非穩態流場,湍流狀態選用RNG k-ε模型分析,通過非穩態模型求時間解,離散相為保證精度,采用二階迎風格式,壓力-速度耦合相采用Simple算法計算,全部變量收斂殘差值小于1×10-4。

3 數值結果討論

3.1 粉體體積分布軸向云圖

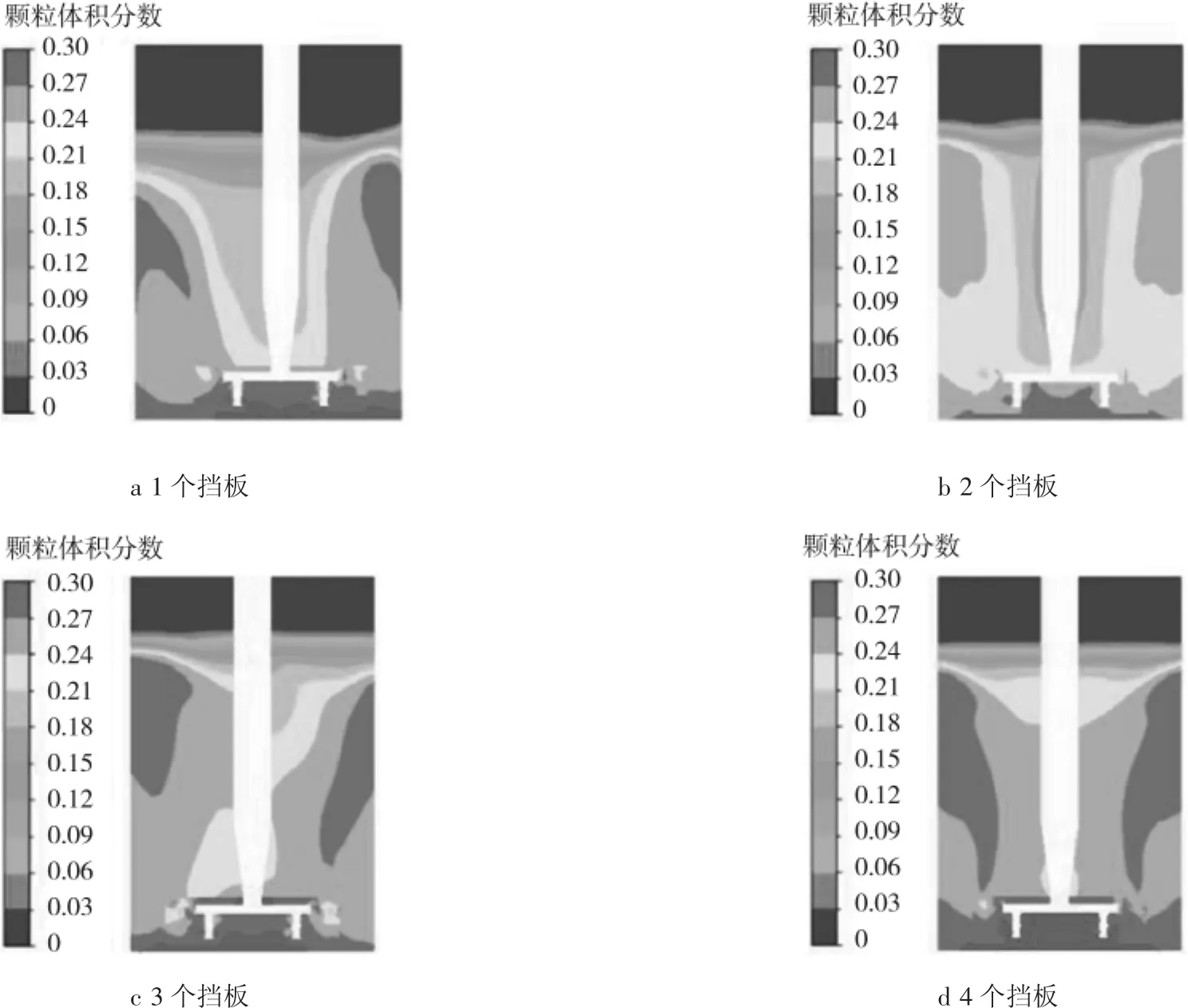

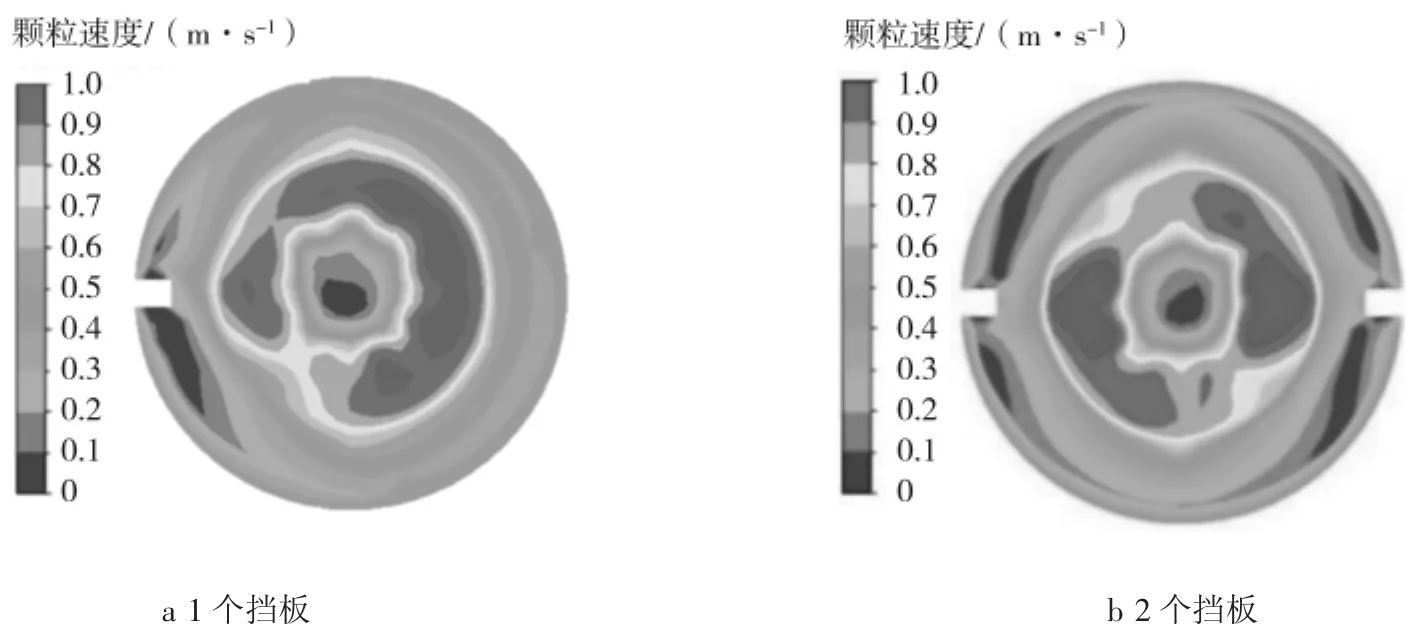

取軸向平面分析粉體體積分數分布云圖如圖5所示。粉制粉室僅有1個擋板時,粉體體積占制粉室70%,平均體積分數約為0.25,其中制粉室底部及壁面靠近液面處的粉體體積分數超過0.27,液面處的粉體體積分數分布區間在0.06~0.15,攪拌主軸兩側的粉體體積分數略高于液面處,含擋板一側的制粉室內平均粉體體積分數高于無擋板一側;制粉室有2個擋板時,攪拌主軸兩側粉體體積分數基本對稱,粉體體積占制粉室的75%,平均體積分數約為0.22,鉸刀下方的粉體體積分數大于0.27,粉體在壁面靠近液面處的體積分數為0.24~0.27,其余部分均低于0.24;制粉室有3個擋板時,攪拌主軸兩側粉體體積分數極不對稱,粉體體積約占制粉室的80%,平均體積分數約為0.24,攪拌軸左側粉體堆積區域略高于右側,但左側下半部分的粉體體積分數低于右側相同位置;制粉室有4個擋板時,攪拌主軸兩側體積分數對稱,平均體積分數約為0.26,制粉室底部及壁面處粉體體積分數均高于0.27,存在大量堆積。對比可知,2個擋板制粉室內粉體平均體積分數最低。

圖5 粉體體積分布軸向云圖Fig.5 Axial cloud of particles volume distribution

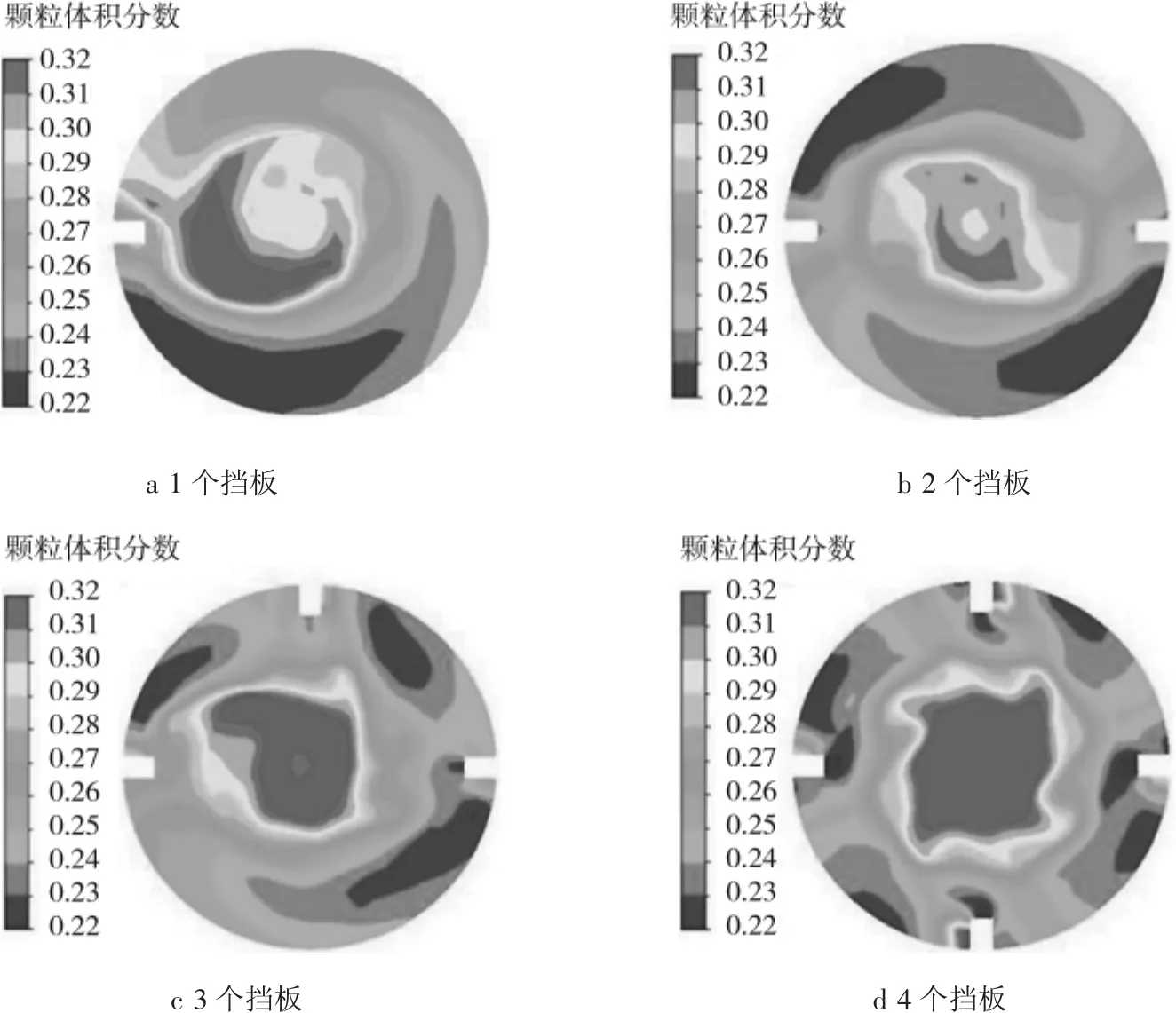

3.2 粉體體積分布徑向云圖

取徑向平面分析粉體體積分數分布云圖如圖6所示。當制粉室有1個擋板時,云圖下方存在粉體低聚集區,體積分數在0.23以下的區域占總面積約15%,體積分數在0.31以上的區域主要在擋板與攪拌主軸之間,約占總面積的22%;當制粉室有2個擋板時,擋板兩側有粉體低聚集區,體積分數在0.23以下的區域約占16%,云圖中心處可見粉體堆積不高,體積分數高于0.31的區域約占總面積的5%,粉體體積分數沿著筒壁呈逆時針梯形分布逐漸降低,且體積分數關于云圖圓心中心對稱;當制粉室有3個擋板時,云圖中心處粉體有較大堆積,體積分數在0.31以上的區域約占總面積的18%,3塊擋板旁均有粉體低聚集區,體積分數在0.23以下的區域約占總面積的10%;當制粉室有4個擋板時,云圖中心處的粉體堆積較前圖嚴重,體積分數在0.31以上的區域約占總面積的25%,擋板周圍均有粉體低聚集區域,體積分數在0.23以下的區域約占總面積的10%。對比可知,2個擋板制粉室內粉體體積分數在0.31以上的區域面積最小,粉體堆積度最少。

圖6 粉體體積分布徑向云圖Fig.6 Radial cloud of particles volume distribution

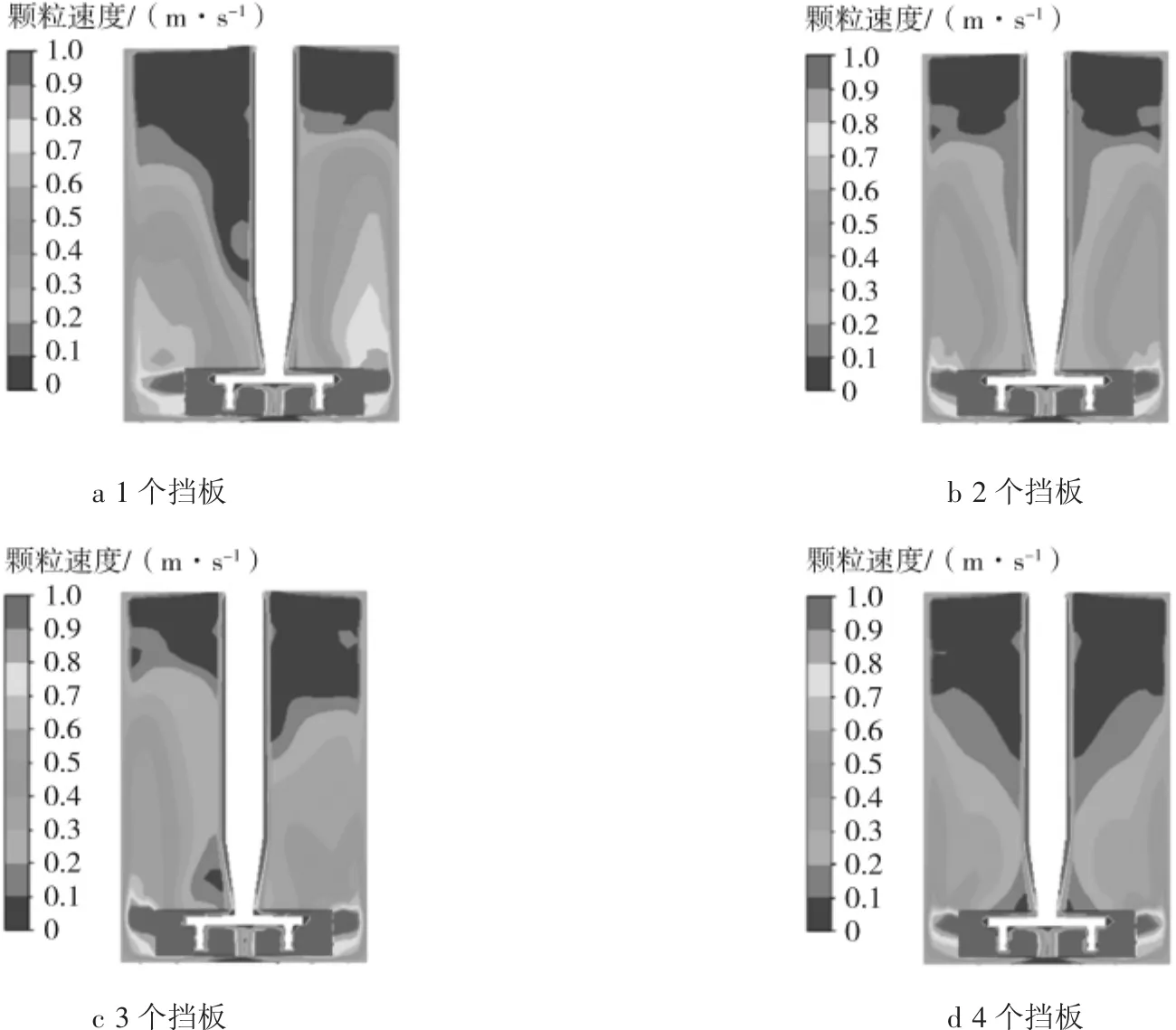

3.3 粉體軸向速度

截取軸向平面分析粉體軸向速度云圖和速度矢量圖分別如圖7、8所示。當制粉室內有1個擋板時,粉體平均速度約為0.7 m/s,從速度云圖可以看出,攪拌主軸兩側粉體速度不對稱,右側擋板處平均速度高于左側,且在速度矢量圖中可以發現,右側粉體有明顯先上而下的軸向運動,左側粉體徑向速度居多,軸向速度不顯著;當制粉室內有2個擋板時,粉體平均速度為0.6 m/s,攪拌主軸兩側粉體速度基本對稱,并且從矢量圖可以看出,當兩側粉體運動至攪拌主軸附近時,均沿著主軸方向向下產生軸向運動。

圖7 粉體軸向速度云圖Fig.7 Axial cloud of particles velocity

圖8 粉體軸向速度矢量圖Fig.8 Axial velocity vector diagram of particles

當制粉室內有3個擋板時,粉體平均速度約為0.5 m/s,速度矢量圖顯示攪拌主軸左側的粉體大多為徑向運動,并且該側粉體有效運動區域低于右側;當制粉室內有4個擋板時,從云圖可知,粉體的平均速度約為0.4 m/s,從速度矢量圖可看出,攪拌主軸兩側的粉體均有軸向運動,粉體沿筒壁向上后再朝向造粒裝置運動。對比可知,擋板增多會降低粉體運動速度。

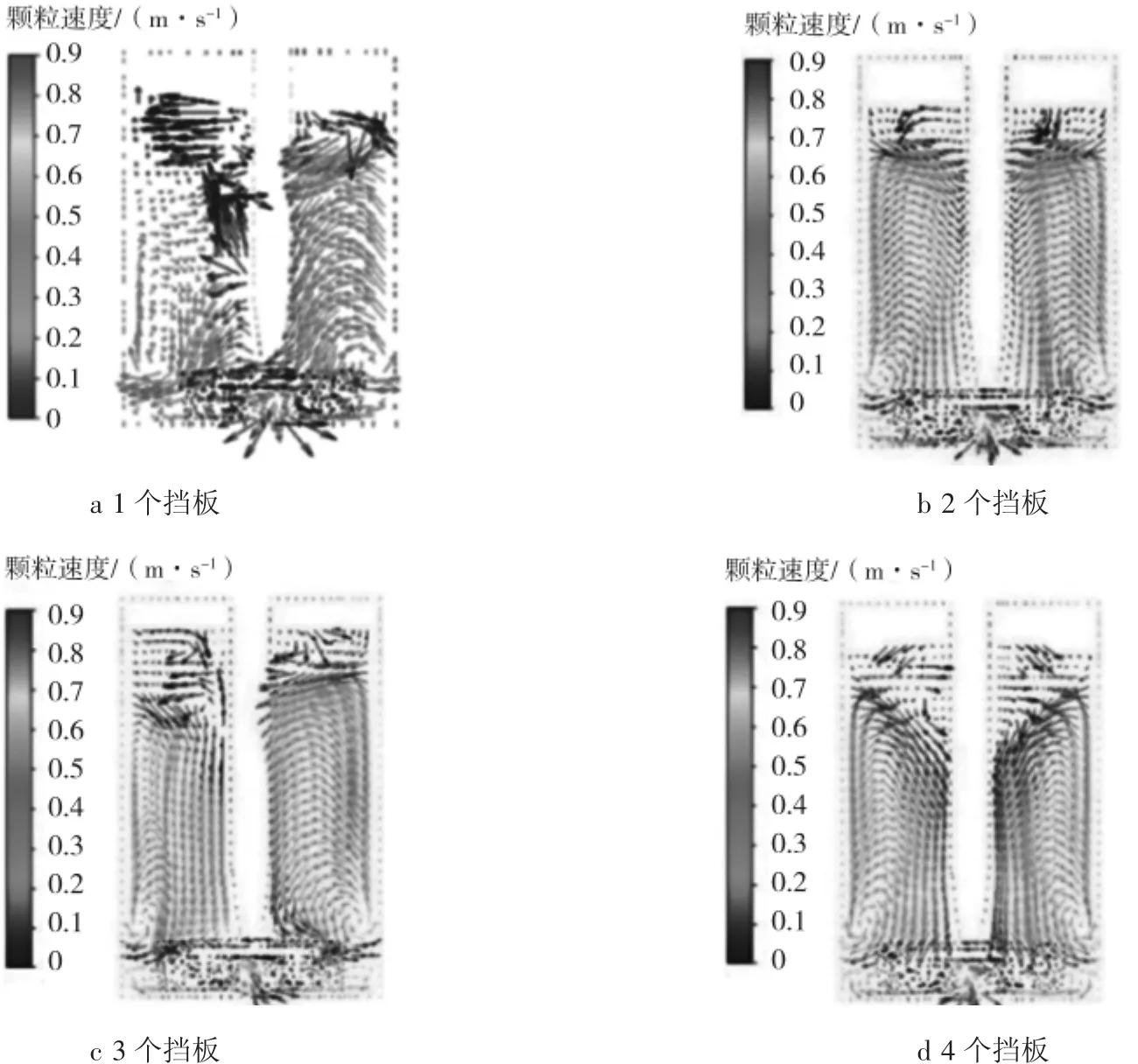

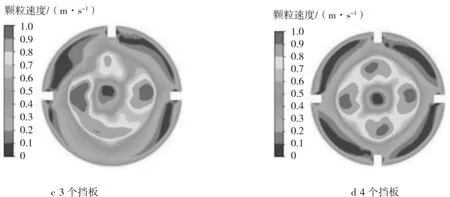

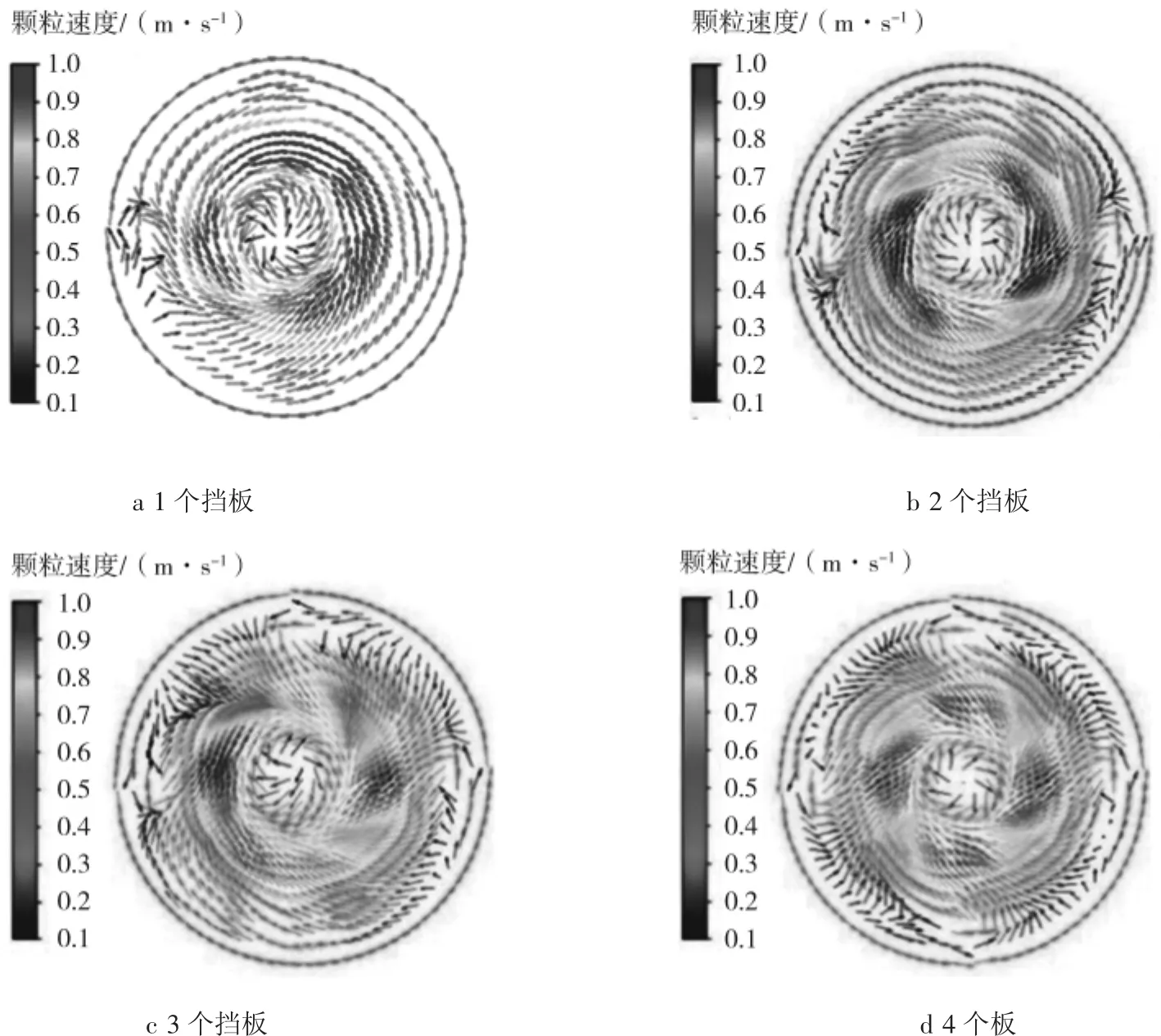

3.4 粉體徑向速度

截取徑向平面分析粉體徑向速度云圖和速度矢量圖分別如圖9、10所示。制粉室有1個擋板時,粉體速度低于0.6 m/s的區域約占總面積的46%,主要在壁面附近,速度在0.6~0.9 m/s的區域約占總面積的23%,速度大于0.9 m/s區域集中在鉸刀葉片邊緣,約占總面積的31%,速度矢量圖顯示,固體回轉區雖被打斷一部分,但主體仍未受到顯著負面影響,粉體沒有出現粘結筒壁現象;制粉室有2個擋板時,粉體速度低于0.6 m/s的區域較1個擋板時增加,約占總面積的55%,速度在0.6~0.9 m/s的區域約占總面積的28%,速度大于0.9 m/s區域范圍在造粒立柱處,約占總面積的17%,由速度矢量圖可見,固體回轉區被打斷,但粉體在筒壁附近出現速度為0的區域,出現粉體粘結筒壁現象。制粉室有3個擋板時,粉體速度低于0.6 m/s區域繼續增加,約占60%,固體回轉區集中在速度0.6~0.9 m/s的區域,約占總面積的26%,從速度矢量圖可見,固體回轉區部分被擋板打斷,速度高于0.9 m/s的區域約占14%,粉體粘壁現象加重;制粉室有4個擋板時,粉體速度明顯降低,低于0.6 m/s的區域約占75%,0.6~0.9 m/s的區域約占17%,高于0.9 m/s的區域約占8%,筒壁處有大量粉體粘結。

圖9 粉體徑向速度云圖Fig.9 Radial cloud of particles velocity

圖10 粉體徑向速度矢量圖Fig.10 Radial velocity vector diagram of particles

4 實驗分析

4.1 實驗原理

利用分子直徑較小的惰性氣體(氦氣)最大限度地標定材料孔隙空間,能夠防止傳統排液法裝置對粉體的破壞,解決水分子不能進入較小孔隙引起的測試誤差。設立理想狀態方程計算材料真密度。

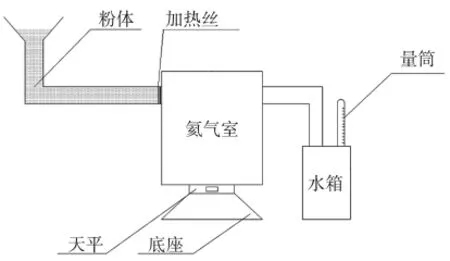

4.2 實驗裝置簡圖

實驗裝置簡圖如11所示。粉體由輸運管經過加熱絲時,被加熱去除水分,進入氦氣室,氦氣由于粉體的進入,氣體被排入水箱,用量筒可測得同排出氦氣等體積水,量筒內水體積與進入氦氣室的粉體體積相同,用天平可測得進入氦氣室粉體的質量。系統恒溫在(35±0.01)℃。

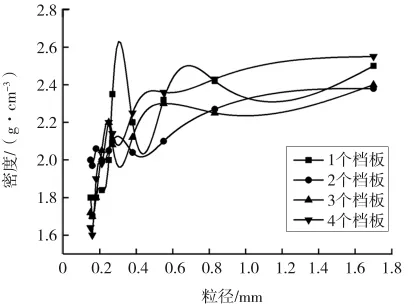

4.3 粉體密度的測定

流場中無法測出粉體混合均齊度,采用氣體置換法測定真密度指標,間接顯示粉體混合均勻性。篩分4種制粉室制得的粉體,當制粉室含1擋板時:粉體粒徑>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm的密度分別約為 2.5、2.3、2.4、2.0、1.8 g/cm3;當制粉室有2個擋板時:粉體粒徑>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分別約為2.3、2.1、2.1、2.0、2.0 g/cm3;制粉室有 3個擋板時:粉體粒徑>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分別約為 2.6、2.4、2.2、2.1、1.7 g/cm3;制粉室含4擋板時:粉體粒徑>0.83、>0.38~0.83、>0.25~0.38、0.18~0.25、<0.18 mm 的密度分別約為2.6、2.4、2.1、2.0、1.6 g/cm3。粉體密度分布圖如圖 12 所示。由圖可知,加了1、3、4個擋板的制粉室內粉體密度的曲線圖趨勢均為下降趨勢,2個擋板制粉室內粉體密度曲線圖先下降,后趨于平緩。由云圖分析可知,當制粉室有2個擋板時,固體回轉區主要區域被打斷,不同于1、3、4個擋板時,固體回轉區雖形狀及面積不同,但有接連部分,造成粉體混合均齊度類似,密度曲線相似。由曲線圖可知,2個擋板制粉室內粉體混合均齊度最優。

圖11 實驗裝置簡圖Fig.11 Diagram of the experiment device

圖12 粉體密度分布Fig.12 Density distribution of particles

5 結論

1)建立歐拉空氣-粉體兩相流模型分析粉體混合過程,對比制粉室含不同數量擋板時粉體軸向、徑向體積分數與速度云圖、矢量圖。擋板能夠改變粉體在制粉室內的運動狀態,阻礙粉體打漩現象出現,減少粉體堆積,但擋板也可使粉體運動速度降低。

2)多孔陶瓷干法制粉室內含2個擋板時,數值計算結果顯示,粉體打漩程度與堆積度最低,實驗結果顯示粉體均齊度最高,實驗結論可為多孔陶瓷干法制粉室擋板優化提供一定的理論參考價值。