重質油和低階煤共加氫油煤漿的黏溫特性

, ,

(1.煤炭科學技術研究院有限公司 煤化工分院,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013)

0 引 言

煤油共加氫(又稱為煤油共煉或煤油共處理)是將煤和重質油混合后通過反應器并加氫裂解成輕、中質油和少量烴類氣體的工藝技術。煤油共處理采用石油渣油、催化裂化油漿或煤焦油等重油代替煤液化過程中使用的溶劑油,煤油共處理的優勢主要表現在煤與重質油之間存在協同效應、原料轉化率高、產品質量好等方面[1-3]。將劣質重油和儲量豐富的低階煤共加氫處理生產清潔燃料和化工原料,是實現煤炭和重質油資源清潔高效利用的有效方法。煤油共處理工藝中,油煤漿的黏度及黏溫特性對煤漿泵的輸送、換熱器和預熱器的設計影響很大。

目前,對重質油和煤直接液化煤漿的黏度性質及黏溫特性研究較多,但對于劣質重油和低階煤共加氫油煤漿的黏溫特性的研究較少,尤其是煤油共處理油煤漿在高溫高壓條件下的黏溫特性缺乏相關基礎研究。王永剛等[4]進行了常壓低溫條件下油煤漿黏度變化的影響試驗,建立了煤漿黏度隨溫度變化的定量關系式。史強等[5]對高溫煤焦油的黏度進行研究,獲得了黏溫特性曲線和回歸方程,發現黏度與溫度之間呈指數關系。吳艷[6-7]研究了多種煤液化煤漿在不同條件下的流變行為,確定了煤漿表觀黏度的最佳測定條件為:剪切速率100 s-1,測量溫度60 ℃。顏丙峰等[8-9]研究了高溫高壓條件下煤直接液化煤漿的黏度變化規律,發現250 ℃前,黏度的增大主要受煤顆粒溶脹作用的影響,340 ℃后,黏度的增大是由于前瀝青烯增多引起的。

本文以石油基重質油催化裂化油漿和煤焦油重油為溶劑,與新疆長焰煤配制油煤漿,系統研究了油煤漿在常溫、升溫加熱、高溫高壓條件的黏溫特性,掌握了油煤漿黏度隨溫度的變化規律,為煤油共處理工業裝置的油煤漿輸送、預熱器和反應器的設計提供了基礎數據,對于保障工業裝置的平穩長周期運行具有重要意義。

1 試 驗

1.1 試驗樣品

催化裂化油漿采集于河北滄州某煉油廠,煤焦油原料為采集于陜西榆林某蘭炭廠的中低溫煤焦油經蒸餾切割獲得的>230 ℃的煤焦油重油餾分(<230 ℃餾分為酚油餾分,另行處理),這2種重質油的基本性質見表1。

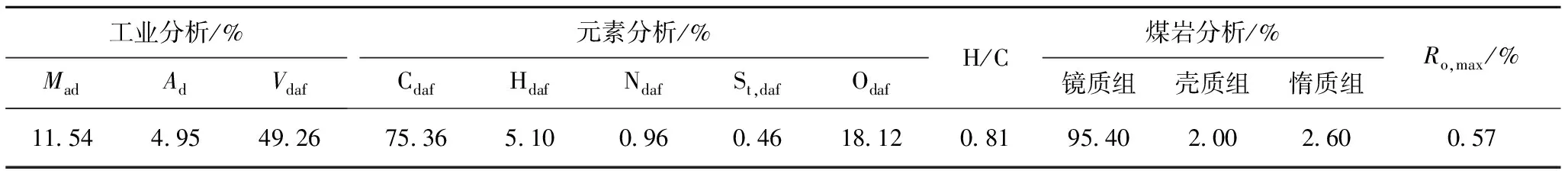

試驗用低階煤取自新疆哈密地區的白石湖煤,按照GB 474—2008《煤樣的制備方法》制得粒徑小于150 μm煤樣,常溫、避光保存于干燥器中,其性質分析見表2。

表1催化裂化油漿和煤焦油重油的基本性質

Table1PropertiesofFCCslurryandcoaltarheavyoil

樣品密度(20 ℃)/(kg·m-3)黏度(60 ℃)/(mPa·s)甲苯不溶物含量/%四組分分析/%飽和分芳香分膠質瀝青質催化裂化油漿1 108.801 201.200.099.5468.4619.542.37煤焦油重油1 169.0074.506.406.1420.1841.0426.24

表2新疆白石湖煤性質

Table2PropertiesofXinjiangBaishihucoalsample

工業分析/%MadAdVdaf元素分析/%CdafHdafNdafSt,dafOdafH/C煤巖分析/%鏡質組殼質組惰質組Ro,max/%11.544.9549.2675.365.100.960.4618.120.8195.402.002.600.57

由表2可知,白石湖煤為長焰煤,灰分僅4.95%,具有較高的揮發分和H/C原子比,鏡質組含量很高,惰質組含量很低,非常適合煤油共煉或煤直接液化制油。

1.2 試驗儀器及方法

使用HAAKE-VT550旋轉黏度計測量常壓低溫下的油煤漿黏度,黏度采用GB/T 265—1988《石油產品運動黏度測定法和動力黏度計算法》測定,樣品密度采用GB/T 13377—2010《石油產品密度測定法(比重瓶法)》測定,采用沈陽施博達儀器儀表公司的LSF-B型四組分儀進行油品的四組分分析[10-12]。

利用高溫高壓黏度測量儀測量高溫高壓加氫條件下的油煤漿黏度,該裝置由扭矩傳感器、電子耦合馬達、磁力驅動耦合機構、熱偶、攪拌葉輪等組成,能安全、穩定、連續測量油煤漿體系的反應溫度、壓力及扭矩值,針對該裝置,開發了一種將扭矩值換算成黏度值的方法——功率準數方法。

利用250 mL索氏抽提器對高溫高壓加氫液固產物進行萃取分析,抽提溶劑為正己烷、甲苯和四氫呋喃,抽提方法參考GB/T 30044—2013《煤炭直接液化液化重質產物組分分析溶劑萃取法》;采用英國馬爾文Mastersizer 3000激光粒度分析儀對四氫呋喃不溶物進行粒徑分析。

2 結果與討論

2.1 常壓低溫下的油煤漿黏溫特性

煤油共處理油煤漿的煤粉濃度一般為25%~45%,參照此標準,將一定量的白石湖煤粉分別與催化裂化油漿及煤焦油重油配制成煤漿濃度為30%、35%、40%的油煤漿,在不同溫度下測定其對應黏度,并與重質油溶劑油(煤粉濃度為0)的黏溫特性進行比較,得到不同溫度下的黏度-溫度關系曲線如圖1所示。

圖1 2種不同重質油配制的油煤漿在不同溫度下的黏度Fig.1 Viscosity of coal-oil slurry prepared by two kinds of heavy oil at different temperatures

由圖1可知,在常壓低溫條件下,油煤漿黏度隨溫度變化趨勢與重質油自身黏度隨溫度變化趨勢一致,溫度對油煤漿黏度影響很大。隨著溫度升高,煤漿黏度開始下降較快,隨后黏度下降變緩。同一溫度下,油煤漿中煤粉濃度越高,其黏度值越大;相同濃度條件下,催化裂化油漿配制的油煤漿黏度大于煤焦油重油配制的油煤漿的黏度。溫度較低時,油煤漿濃度對黏度的影響較大,隨溫度升高,油煤漿濃度對黏度的影響逐漸減弱。

2.2 油煤漿黏度的流動活化能

油煤漿流體的黏度與溫度關系可近似用Arrhenius關系式表示

η=Aexp(ΔE/RT)

(1)

兩邊取對數,則有

lnη=lnA+ΔE/RT

(2)

式中,η為油煤漿黏度;A為常數;ΔE為流動活化能;R為氣體常數,取8.314 J/(mol·K);T為絕對溫度,K。

2種不同重質油的油煤漿黏度對數與溫度倒數的關系如圖2所示,不同濃度油煤漿的流動活化能如圖3所示。

圖2 2種不同重質油配制的油煤漿黏度對數與溫度倒數的關系Fig.2 Relationship between temperature reciprocal and viscosity logarithm of coal-oil slurry prepared by two kinds of heavy oil

圖3 不同濃度油煤漿的流動活化能Fig.3 Flow activation energy of coal-oil slurry with different concentration

由圖2可知,油煤漿黏度的對數與溫度的倒數呈線性關系。圖2(a)的斜率較大,圖2(b)的斜率較小,說明在這2種油煤漿體系中,催化裂化油漿配制的油煤漿黏度受溫度影響大。

由圖3可知,以催化裂化油漿配制的油煤漿黏度的流動活化能大于煤焦油重油配置的油煤漿的流動活化能。催化裂化油漿配制的煤漿流動活化能隨煤漿濃度的增大呈先增大后減小的趨勢,高溫煤焦油配制的煤漿流動活化能則隨煤漿濃度的增大呈下降趨勢。

2.3 高溫高壓條件下油煤漿的黏溫特性

催化裂化油漿和煤焦油重油分別與白石湖煤按煤油比2∶1制備油煤漿,在鐵系催化劑添加量1%、氫初壓12 MPa條件下,考察了高壓升溫熱態過程中油煤漿黏度的變化,結果如圖4所示。

圖4 高溫高壓加氫條件下油煤漿黏度的變化Fig.4 Viscosity change of hydrogenation coal-oil slurry under high temperature and pressure

由圖4可知,2種不同重質油的油煤漿在加壓升溫過程中的黏度變化趨勢完全不同。以煤焦油重油配制的油煤漿隨溫度升高,起初黏度呈下降趨勢,溫度超過180 ℃后,黏度逐漸上升,溫度超過310 ℃后,黏度上升速率明顯加快,溫度達到338 ℃時,黏度達到最大值,為3 156.44 mPa·s,隨著溫度繼續升高,黏度又開始迅速下降,超過350 ℃時,黏度已降至464.22 mPa·s以下,隨溫度進一步升高,黏度則一直呈下降趨勢。以催化裂化油漿配制的油煤漿黏度隨溫度升高基本呈下降趨勢,中間沒有明顯的黏度峰出現。

2.4 高溫高壓條件下油煤漿黏溫特性機理分析

在高溫高壓加氫條件下,煤焦油與煤配制的油煤漿出現黏度峰,為分析此現象,對不同溫度時的壓力進行處理,得到了煤油共處理體系不同反應溫度下對應的壓力曲線(圖5)。

圖5 煤油共加氫體系壓力與溫度的關系Fig.5 Relationship between pressure and temperature of coal-oil co-hydrogenation system

由圖5可知,煤焦油重油與煤配制的油煤漿在300 ℃時,反應壓力達到最大值,超過300 ℃后,壓力開始下降,說明此時開始有加氫反應發生。煤焦油重油油煤漿壓力先出現拐點,說明煤焦油重油與煤初始反應溫度低于催化裂化油漿與煤的反應溫度,煤焦油重油與煤共處理反應產生的瀝青烯和前瀝青烯易出現在較低溫度。

為進一步分析煤焦油重油油煤漿黏度峰出現的內在機理,選取320、338、390 ℃三個溫度點的煤焦油重油配制的油煤漿的液固產物進行萃取分析。不同溫度下各油煤漿體系產物的分布見表3。各油煤漿體系產物產率公式如下:

(3)

(4)

(5)

(6)

式中,yo為油產率;ya為瀝青烯產率;ypa為前瀝青烯產率;yTI為四氫呋喃不溶物THFI產率;mHD、mdaf、mHI、mEI、mTI分別為正己烷可溶物、無水無灰液固原料、正己烷不溶物、甲苯不溶物以及四氫呋喃不溶物質量。

表3不同溫度下油煤漿體系的性質

Table3Propertiesofcoal-oilslurrysystematdifferenttemperature

溫度/℃yo/%ya/%ypa/%yTI/%32036.2811.6818.9433.1033838.589.9023.0128.5139038.7016.2533.4211.63

由表3可知,溫度從320 ℃提升至390 ℃,油煤漿體系產物中油產率基本變化不大,瀝青烯產率隨著溫度上升先減小后增加,前瀝青烯產率呈增加趨勢,THFI含量呈下降趨勢。因此,油煤漿體系在高溫高壓加氫條件下黏度峰出現的原因不僅僅是瀝青烯和前瀝青烯引起的。

為進一步找出黏度峰出現的原因,對THFI進行粒徑分析,結果見表4。表中樣品1為原料白石湖煤粉,樣品2、3分別為煤焦油重油和催化裂化油漿配制的油煤漿中常溫48 h溶脹后的煤粉,樣品4~6分別為煤焦油重油配制的油煤漿在高壓加氫320、338、390 ℃時未反應煤粉。

表4不同條件下油煤漿體系煤粉粒徑變化

Table4Changeofpulverizedcoalparticlesizeincoal-oilslurryunderdifferentconditions

樣品D50/μmD90/μmD[3,2]/μmD[4,3]/μm192.516152.86422.325102.1152105.768218.91654.738116.451382.491166.17955.57091.3504136.886249.10988.773144.9545781.2911 358.515285.525822.1356105.031275.48361.288142.998

注:D50為粒度分布中累計分布為50%時最大顆粒的等效直徑;D90為粒徑分布中累計分布為90%時最大顆粒的等效直徑;D[3,2]為體積面積平均粒徑,即面積平均徑;D[4,3]為質量距體積平均粒徑,即體積平均徑。

由表4可知,煤焦油重油配制的油煤漿常溫下48 h溶脹后的煤粉粒徑大于催化裂化油漿配制的油煤漿常溫下48 h溶脹后的煤粉粒徑,說明煤焦油重油配制煤漿時,對煤粉的溶脹作用大于催化裂化油漿。煤焦油重油配制的油煤漿高壓加氫溫度在320 ℃時,未反應煤粉平均粒徑是常溫下的1.29倍;高壓加氫溫度為338 ℃時,平均粒徑高達1 358.515 μm,為常溫下平均粒徑的12.8倍,此時黏度出現最大值。因此黏度峰出現的原因是由于煤焦油重油與煤的溶解性好于催化裂化油漿,從而使煤的溶脹作用較為明顯。且隨著溫度升高,煤焦油重油與煤發生共處理反應,壓力率先出現拐點。

綜上所述,煤粉溶脹、瀝青烯與前瀝青烯是影響油煤漿黏度的重要因素,因此重質油對煤粉的溶脹作用與瀝青烯和前瀝青烯等共同作用造成了黏度峰的出現。

3 結 論

1)常壓低溫條件下,重質油黏度越大,其制備的油煤漿黏度越大,兩者的黏溫特性趨勢一致。溫度對油煤漿黏度的影響較大,隨溫度升高,油煤漿黏度變小,黏度的對數與溫度的倒數呈線性關系;催化裂化油漿配制的油煤漿黏度的流動活化能大于煤焦油重油配置的油煤漿的流動活化能。

2)以煤焦油重油配制的油煤漿在高溫高壓加氫條件下,黏度隨溫度起初呈下降趨勢,溫度超過140 ℃時,油煤漿黏度逐漸上升,溫度達到338 ℃時,黏度達到最大值,隨著溫度進一步升高,黏度呈下降趨勢。

3)高溫高壓加氫條件下,煤焦油重油對煤粉的溶脹是造成油煤漿黏度出現峰值的重要原因,煤焦油重油對煤的溶脹作用大于催化裂化油漿對煤的溶脹作用;共處理產物瀝青烯和前瀝青烯的出現是油煤漿黏度出現峰值后隨溫度升高又迅速降低的原因;煤焦油重油與煤初始反應溫度低于催化裂化油漿與煤的初始反應溫度。

4)以催化裂化油漿配制的油煤漿黏度隨溫度的升高基本呈下降趨勢,只是在350~370 ℃黏度略有增加,是由于瀝青烯和前瀝青烯開始出現,而此時煤粉含量未明顯減少造成的。