固體火箭發動機噴管在聯合載荷下數值分析*

龔建良,樊學忠,李宏巖,舒慧明,邢鵬濤,王春光,許桂陽,鄧 哲

(西安近代化學研究所,西安 710065)

0 引言

固體火箭發動機工作過程是一種高溫高壓的復雜物理化學過程,采用現有設備與實驗平臺,難以精確描述發動機工作全部過程。借助于現代數值仿真技術的快速發展,固體火箭發動機仿真計算作為一種輔助設計手段,如結構計算、流場計算、多物理場耦合計算等,在發動機設計中得到普遍使用。固體火箭發動機結構計算作為發動機安全評估的重要方面,包括了聯接強度校核計算、殼體強度分析、裝藥結構完整性安全評估、噴管熱結構計算等[1]。

戰術導彈發動機多采用復合噴管實現發動機能量轉化,復合噴管主要由殼體、收斂段絕熱層、喉襯、背襯和擴散段絕熱層膠接裝配而成。在高溫主流燃氣持續傳熱下復合噴管內部形成溫度差,產生膨脹變形,熱防護材料相互擠壓或分離,在高壓流動燃氣聯合作用下,熱防護材料可能產生裂紋,或者材料界面發生軟化、熱解,甚至發生搭接界面燃氣竄火,危及噴管安全工作。

針對復合噴管熱結構問題,國內外已經開展強度與失效分析。文獻[2]研究了復合噴管熱與結構耦合分析,表明溫度場對熱應力場具有重要影響。文獻[3]分析了喉襯動態響應過程。文獻[4-5]針對固體火箭發動機潛入式復合噴管,采用三維有限元方法,分析了噴管結構縫隙與接觸應力的變化趨勢。文獻[6]針對試驗發動機噴管,分析了表面燒蝕、界面接觸熱阻、背壁熱解、界面脫粘對喉襯溫度場影響。文獻[7]分析了喉襯力學失效行為。文獻[8]分析了噴管擴散段聯接方式對擴散段應力場分布影響。文獻[9]針對中型復合噴管,分析了界面摩擦對溫度場與應力場影響。

可知,影響復合噴管熱結構因素眾多,國內外已經展開相關研究,然而針對大型戰術導彈發動機復合噴管強度分析不夠深入,需要深入開展金屬殼體強度、熱防護材料傳熱、熱防護材料應力耦合分析。文中針對大直徑固體火箭發動機復合噴管,采用三維有限元程序,分析了熱防護材料內部溫度場與應力場分布,詳細討論了熱防護材料界面間隙與搭接界面對噴管工作安全性影響。

1 噴管模型與邊界條件

1.1 結構模型及網格劃分

大直徑發動機復合噴管由多種不同材料膠接而成,金屬殼體為承力部件,采用超高強不銹鋼;噴管熱防護由收斂段絕熱層、C/C喉襯和擴散段組成,內表面滿足氣動型面要求。由于喉部是噴管熱環境最為嚴酷部位,在其外表面鋪設背襯,緩解了喉襯對擴散段絕熱層擠壓,以及對金屬殼體起到熱防護作用。

依據噴管工作過程,考慮熱結構主要影響因素,對噴管物理模型作如下假設:

1)發動機噴管氣流是純氣相穩態,燃氣參數(如溫度與壓力)不隨時間而變;

2)不考慮內壁面燒蝕退移;

3)不考慮輻射傳熱與壁面粒子熱增量。

針對某戰術導彈發動機噴管模型,建立了噴管三維數值模型,為了降低計算規模,取1/24對稱模型,采用結構化網格,在重點關注部位背襯與喉襯處加密網格,總網格數為11 251,如圖1。為了便于分析復合噴管各搭接面擠壓與分離情況,對各界面進行編號,如圖2,在界面AB、DE、EF、FG設置了0.2 mm間隙。

1.2 熱與力邊界條件

燃氣與噴管內壁對流換熱采用第三類邊界條件,如下:

(1)

式中:hc為對流換熱系數,由巴茲公式(2)確定;Tf為主流燃氣溫度,由流體計算軟件確定;T為內壁溫度[4]。

(2)

式中:dt為噴管喉徑;μ為燃氣動力粘性系數;cp為燃氣的定壓比熱容;Pr為燃氣的普朗特數;p0為燃燒室壓力;C*為燃氣特征速度;rc為噴管喉部曲率半徑;Acr為噴管喉部面積;A為噴管內壁計算截面處通道面積;σ1為對流換熱系數修正因子,它隨馬赫數、燃氣溫度與壁面的溫度變化。

其次,壁面施加穩態沿軸向變化的燃氣壓力,具體數值由流體計算軟件確定,如圖3所示。

2 數值結果與分析

2.1 溫度載荷

針對三維復合噴管,僅施加溫度邊界條件,采用有限元方法,獲取了噴管在35 s溫度場分布,如圖4所示。可知,主流對喉襯加熱非常明顯,整個喉襯溫度明顯上升,因為C/C喉襯導熱系數高,喉部熱流密度大,工作時間長。其次,背襯內部溫度梯度高,溫度從1 547 K至293 K,由于背襯與喉襯直接接觸,背襯導熱系數遠低于喉襯,背襯對殼體起到隔熱作用。收斂段絕熱層、擴散段絕熱層導熱系數較低,傳熱深度淺。最后,由于熱防護材料隔熱作用,尾管殼體與擴散段殼體溫度幾乎沒有變化。

2.2 內壓載荷

針對復合噴管,僅施加內壓載荷,采用有限元方法,獲取了噴管Mises應力分布,如圖5所示。可知,噴管最大應力部位是尾管錐柱交接處,Mises應力最大值為362 MPa。其次,熱防護材料應力值都較小,喉襯Mises應力最大值為14 MPa。

2.3 聯合載荷

2.3.1 復合噴管強度分析

針對復合噴管,施加溫度與內壓聯合載荷,獲取了35 s時噴管Mises應力分布,如圖6所示。可知,噴管最大應力部位是尾管殼體錐柱交接處,最大值為898 MPa。與圖5比較,噴管最大應力急劇上升,由于熱防護材料內部溫度上升,引起材料熱脹,材料各接觸界面發生擠壓,將應力傳遞至殼體,導致殼體應力急劇上升,表明了尾管殼體應力主要由熱防護材料熱脹引起。圖7給出了喉襯Mises應力分布,可知喉襯最大應力部位在前接觸界面,靠近主流端。由于喉襯熱脹在背襯反作用力作用下,向前移動對收斂段絕熱層形成擠壓。

圖8給出了前接觸面間隙隨時間變化情況,負值表面接觸貼合,可知接觸面AB前端(靠近A點處)在工作過程中一直保持貼合狀態;隨時間推進,貼合面積逐漸增加。其次,接觸面BC在工作初期,保持貼合狀態,而隨時間推進,接觸面BC逐漸分離。因此,接觸面AB-BC通道前端始終保持貼合狀態,主流燃氣不會流入,也不可能過熱尾管殼體。

圖9給出了后接觸面間隙隨時間變化情況,接觸面DE(靠近D點處)在工作過程中始終保持貼合狀態,阻止了主流燃氣進入接觸面通道。接觸面EF初始界面間隙為0.2 mm,隨時間推進,界面間隙逐漸減小,但始終處于分離狀態;接觸面FG始終處于分離狀態;接觸面GH與HI一直處于閉合狀態。

2.3.2 界面間隙對復合噴管強度影響

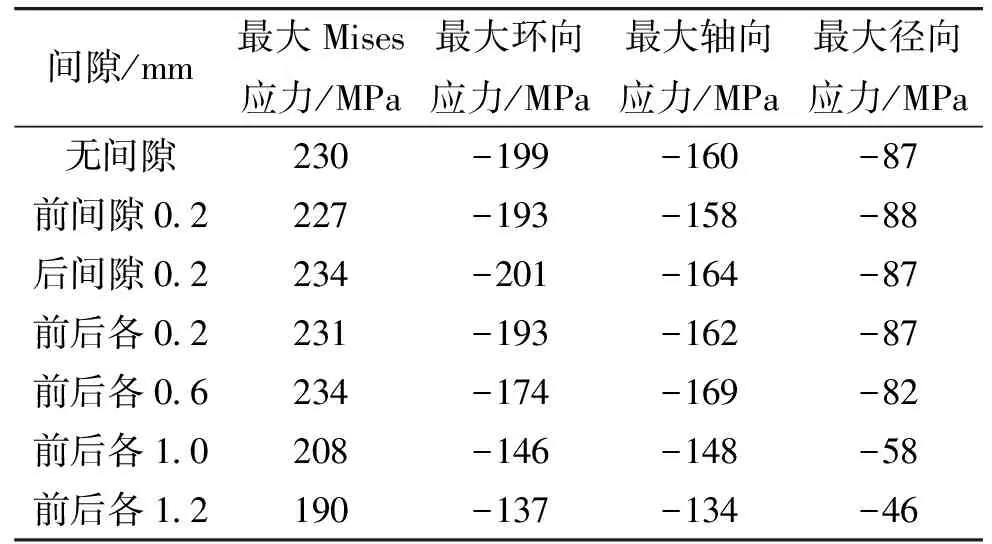

為了進一步分析界面間隙對復合噴管應力分布影響,表1給出了氣動配合面AB、DE、EF、FG間隙對喉襯熱應力影響,可知界面間隙較小,對喉襯熱應力緩解不明顯。界面間隙增大至1.2 mm時,喉襯應力明顯下降。表1也說明了環向應力是主要應力分量。

表1 35 s時氣動配合面間隙對喉襯熱應力影響

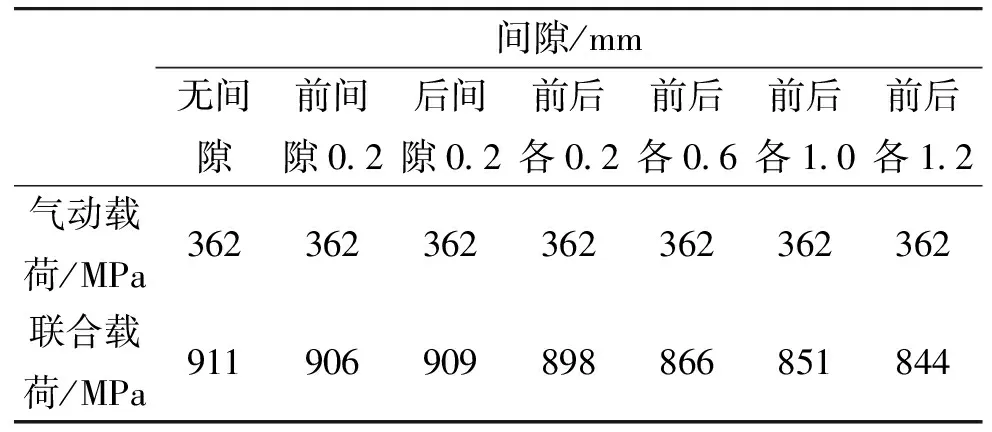

表2給出了氣動配合面間隙對殼體強度影響,可知,殼體應力強度主要由熱載荷決定。其次,界面間隙減小了殼體最大Mises應力,由于界面間隙緩解了材料之間熱脹擠壓,降低了材料之間擠壓強度,傳遞至殼體的熱應力減弱。

表2 氣動配合面間隙對殼體應力強度影響

3 結論

針對大直徑戰術導彈發動機復合噴管傳熱與應力耦合問題,分析了殼體與熱防護材料溫度與應力分布及其影響因素。得出了熱載荷是引起殼體與熱防護材料應力主要原因。其次,合適的界面間隙值可以緩解材料內部擠壓,減小材料內部應力。最后,合理界面間隙與搭接設計,保證了發動機通道閉合,防止高溫燃氣滲入復合噴管內部。