三維尺寸對懸臂斜坡噴注器混合效率影響數值研究*

高 峰,夏雪峰,張 涵

(空軍工程大學防空反導學院,西安 710051)

0 引言

超燃沖壓發動機設計時為解決超聲速條件下燃燒室內燃料的瞬時摻混問題[1],一般是通過物理斜坡、氣動斜坡、支板和凹腔等一系列被動式摻混增強裝置[2]產生流向渦來促進燃料混合。其中斜坡噴注器通過在進氣道設置帶噴孔斜坡,能夠同時起到燃料噴注器和擾流器的雙重作用,受到國內外研究人員廣泛關注。

J.P.Sislian等[3-5]基于傳統斜坡噴注和小角度壁面噴注技術最早提出了懸臂斜坡噴注器方案,Parent等[6-7]和Aander等[8-9]研究了其流向渦混合增強機理及其性能影響因素。國內黃偉等[10]首次將懸臂斜坡噴注器運用于超燃沖壓發動機燃燒室,畢東恒等[11-13]分析了其流場結構及其混合特性。總體而言當前研究主要集中在對帶懸臂斜坡噴注器燃燒室流場特性和摻混效果探索,而對噴注器的單獨構型缺乏具體的優化研究。文中詳細研究了超聲速燃燒室中懸臂斜坡噴注器斜坡壓縮角、后掠角、懸臂寬度對燃料摻混效率和穿透深度的影響,為對其進行三維尺寸優化打下理論基礎。

1 計算模型及數值方法

1.1 計算模型與算例設置

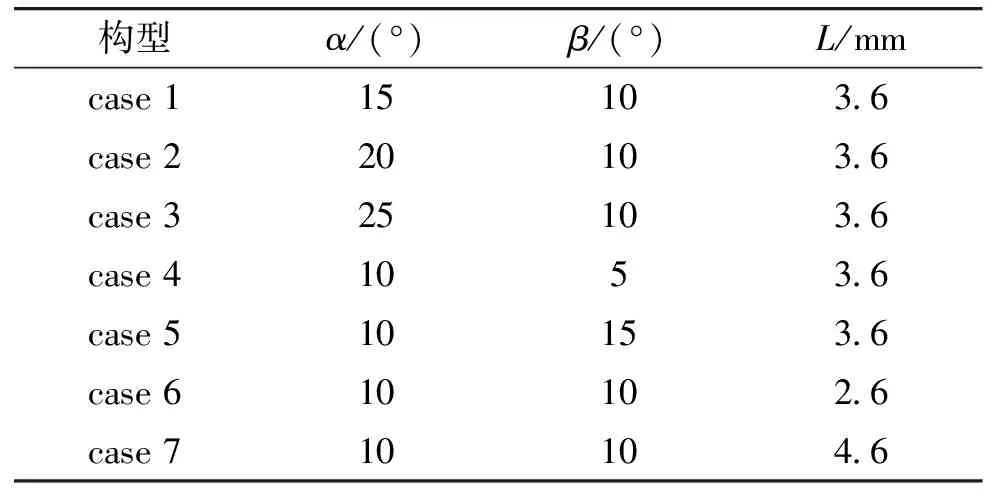

研究所用超燃燃燒室與懸臂后掠噴注器構型結構如圖1所示,保持噴射角度、噴射高度不變,設置帶不同斜坡壓縮角、不同斜坡后掠角以及斜坡懸臂寬度的7個算例如表1所示。斜坡壓縮角為α,斜坡后掠角為β,懸臂寬度為L。超聲速流道為總長160 mm的矩形截面自由通道,進口截面為20 mm×32 mm,噴孔距燃燒室入口35 mm,噴孔為邊長a=2.4 mm的方形孔。入口來流Ma=2,來流總壓為pt=850 kPa,總溫為Tt=300 K,懸臂斜坡噴孔處乙烯的總壓為pt=2 MPa,噴射乙烯靜壓為p=1.4 MPa,總溫為Tt=300 K。

表1 不同懸臂斜坡噴注器尺寸參數表

1.2 數值方法

采用ICEM-CFD軟件對整個模型劃分結構網格,在壁面以及懸臂斜坡附近進行網格加密,得到各算例網格數為200萬左右。局部網格如圖2所示。

通過有限體積法解析化學反應的RANS方程組,湍流模型采用對圓柱繞流、尾流以及放射狀噴射有很好模擬性的可壓縮修正SSTk-ω模型,采用可壓縮的N-S方程求解超燃燃燒室內化學反應以及湍流流動,對流、湍流以及擴散項計算均為二階迎風格式。設置帶有化學反應的湍流流動控制方程,考慮計算域內流體的熱傳導、組分運輸、可壓縮性以及粘性。

1.3 算例驗證

對Donohu[14]的實驗進行模擬計算以驗證模型的準確性,燃燒室幾何結構如圖3(a)所示,來流Ma=2,總壓P0=262 kPa,靜壓為P1=33.5 kPa,總溫為T0=300 K,噴孔處氫氣噴射總壓P0jet=248 kPa,噴射靜壓為P1jet=50.24 kPa,噴射總溫為T0jet=300 K。圖3(b)為實驗以及數值模擬的溫度等值線對比圖,二者溫度梯度基本一致,表明文中采用的湍流模型能夠有效模擬帶斜坡噴注器超燃燃燒室中的流動情況。

1.4 性能參數

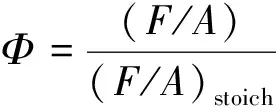

各算例流動情況和燃料摻混效果主要性能參數定義如下:

1)可燃混合區面積[15]

(1)

式中:F/A表示為燃料和空氣質量流率比,(F/A)stoich定義為恰當比,指燃料與空氣完全反應所需的油氣比,乙烯的恰當比為0.0678。可燃混合區面積Af表示當量比0.4≤Φ≤5.5的區域。

2)混合效率[16]

(2)

(3)

(4)

式中:α代表燃料質量分數;αreact為化學反應剛好能發生時的燃油質量分數;αstoich指當量比為1時燃料質量分數,乙烯為0.063 5。

3)最大濃度衰減曲線[17]

為構型截面中最大濃度值αmax隨著流向距離發生變化的曲線,能夠客觀反映出燃料的摻混快慢和該截面燃料αmax的下降速度。

4)羽流質量中心高度[17]

用來衡量射流的穿透深度:

(5)

式中:ρ,u,α,z分別表示為網格單元內流體的密度,速度,乙烯質量濃度及網格單元中心z坐標。

5)總壓損失系數[18]

總壓損失系數可有效表現出構型在該位置的總壓損失大小,定義為:

(6)

(7)

6)燃燒效率[19]

(8)

2 計算結果及分析

2.1 斜坡壓縮角對流場特性的影響

圖4為case 1、case 2、case 3構型在噴孔附近X=10 mm、Z=0截面、燃燒室下壁面壓力云圖與流線圖。觀察X=10 mm截面,所有構型均在主流形成了較大的一對流向渦,比較流向渦核心區高度可表示為case 3> case 2> case 1,說明斜坡壓縮角度的增加會使主流內的流向渦得到抬升,從而增加了射流的穿透深度。從Z=0截面可以看出,隨著斜坡壓縮角度的增大,斜坡前沿形成的激波強度也隨之變大,從而使總壓損失變大,且在case 3構型斜坡底部,由于斜坡壓縮角度的增大出現了展向渦,將噴孔射流部分燃料卷入貼近壁面的部位,從而影響靠近噴孔位置射流的穿透深度。

圖5為摻混效果曲線對比圖,可知3種構型的摻混效果并無特別大的差別,僅case 1在X=50~80 mm處可燃混合區面積略微大于其他兩種構型,而在X=80~120 mm處卻明顯小于其他兩種構型。在X=5~60 mm處因為靠近噴孔處的流向渦差異導致羽流質量中心高度表現為case 3> case 2> case 1,但由于case 3斜坡底部出現的展向渦使其穿透深度下降,導致case 3在X=5~30 mm處相對于case 2羽流質量中心高度接近相同。觀察總壓損失曲線,可知隨著斜坡壓縮角度的增大,總壓損失明顯增大。綜上,斜坡壓縮角的增大對流場的摻混效果影響不大,但會在有效增加噴孔附近的射流穿透深度的同時帶來更大的總壓損失。

2.2 斜坡后掠角對流場特性的影響

圖6為case 1、case 4、case 5構型在噴孔附近X=10 mm、Z=0截面、燃燒室下壁面壓力云圖與流線圖。觀察Z=0截面,發現隨著后掠角度的增大,后掠斜坡對兩側壁面部位來流的擠壓作用造成總壓損失也會越來越大,因此斜坡前沿激波強度為case 5> case 4> case 1。對比X=10 mm截面的流向渦發展情況,3種構型均形成了靠近射流的主流向渦和靠近壁面的小流向渦,且case 4的主流向渦核心高度明顯高于其他兩種構型,說明case 4在靠近噴孔附近的流場流向渦抬升作用強于其他兩種構型,從而增強其穿透深度。

圖7為各構型摻混效果曲線對比圖。由于后掠角度的增加使對兩側壁面的擠壓作用增大,從而增加了總壓損失,使總壓損失大小關系為case 5>case 1>case 4。case 4在靠近噴孔附近流場主流向渦核心高度更高,從而在X=5~65 mm處羽流質量中心高度明顯高于其他兩種構型,但在X=80~125 mm處case 1超過了其他兩種構型,說明后掠角度影響各構型的穿透深度,后掠角越小,構型在靠近噴孔附近流場的穿透深度越高,后掠角度最大的case 5羽流抬升效果最差。但在遠場適當的后掠角度更能增加射流的穿透深度。觀察可燃混合區面積Af可表示為case 5>case 1>case 4,表明斜坡后掠角度的增加增強了燃料摻混效果。綜上,后掠角度的增加可有效增強摻混,但也造成了總壓損失的增大和穿透深度的減小。

2.3 斜坡懸臂寬度對流場特性的影響

圖8為case 1、case 6、case 7 3種構型在X=5、20、35、50、65、80、100、120 mm處乙烯當量比0.4≤φ≤5.5的切面上乙烯組分云圖與射流流線圖。可知在X=100 mm處case 6的可燃混合區面積明顯大于其他兩種構型,說明case 6構型在此處的乙烯組分擴散比其他兩種構型快。此外,在X=100 mm、120 mm處主流與壁面連接處可燃混合區面積大小為case 6>case 1>case 7,表明隨著懸臂寬度增加,流場遠場貼近壁面的乙烯組分減少,羽流穿透深度增加。

圖9為對case 1、case 6、case 7 3種構型的流場特性定量分析結果。對比最大乙烯組分濃度衰減曲線,在X=20~60 mm處case 1乙烯濃度衰減速率明顯低于其他兩種構型,但在X=60~120 mm處正好相反,case 1乙烯濃度衰減速率明顯快于其他兩種構型。在X=20~60 mm處三種構型可燃混合面積Af差別不大,X=60~120 mm處case 6的Af明顯大于其他兩種構型。表明case 6在流場遠場促進燃料摻混作用明顯優于其他兩種構型,但在流場近場對摻混效果的改善效果不佳。對比case 1與case7的最大乙烯組分濃度衰減曲線與可燃混合區面積并無明顯差別,說明當懸臂寬度增加到一定程度后,對構型流場的摻混效果影響很小。總壓損失大小為case 7>case 1>case 6,而在X=20~70 mm處,羽流質量中心高度為case 6>case 1>case 7,但在X=80~120 mm處case 7>case 1>case 6,說明隨著懸臂寬度的減小,構型的總壓損失減小,燃料在流場遠場的穿透深度也減小,但在近場卻得到一定程度的增強。綜上,懸臂寬度的減小可有效增加流場近場的穿透深度以及遠場的摻混效率,減小總壓損失,同時使遠場穿透深度減小。但懸臂寬度增加到一定程度后,對流場摻混效果影響很小。

3 結論

將懸臂斜坡噴注器應用于超聲速燃燒室中,采用數值仿真方法,研究了懸臂斜坡噴注器三維尺寸對燃料摻混效果的影響,得出以下結論:

1)斜坡壓縮角的增大對流場的摻混效果影響不大,但能夠有效增大噴孔附近的射流穿透深度,同時帶來更大的總壓損失。

2)后掠角度的增加可有效增強摻混,但也造成了總壓損失的增加和穿透深度的減小。

3)懸臂寬度超過一定程度后,對流場摻混效果影響很小,其寬度減小可有效增加流場近場的穿透深度以及流場遠場的摻混效率,減小總壓損失,同時帶來流場遠場穿透深度的減小。