從神馬公司侵權案看信息網絡傳播行為的認定

劉建法 朱倪佳

二審法院的這一判定表明,司法機關對于信息網絡傳播行為的認定標準也在與時俱進。從保護版權方的合法權益出發,信息網絡傳播行為的認定標準不應局限于“服務器標準”,這將為凈化網絡文學市場環境起到積極、正面的作用。

2017年7月,廣州神馬移動信息科技有限公司(下稱“神馬公司”)因不服上海知識產權法院(2016)滬73民終146號民事判決,向上海市高級人民法院提起再審申請。近日,上海市高級人民法院作出(2017)滬民申1720號民事裁定書,裁定駁回神馬公司的再審申請,確認神馬公司運營的“神馬搜索”通過信息網絡向公眾提供上海玄霆娛樂信息科技有限公司(下稱“玄霆公司”)享有著作權的網絡文學作品的行為構成直接侵權。至此,這一場歷時三年多的訴訟終于塵埃落定。

雖然二級法院均認定神馬公司對玄霆公司享有著作權的文學作品構成信息網絡傳播權的直接侵權,但二者對神馬公司信息網絡傳播行為的認定標準并不相同,在技術水平日新月異的今天,本案對各類信息網絡傳播權行為的認定無疑具有借鑒意義。

案情回顧

2015年初,玄霆公司發現,“神馬搜索”移動端的小說頻道中存在大量其獨家享有著作權的網絡文學作品,用戶僅需點擊相關作品名稱,即可直接閱讀、下載相關作品,整個過程中均無需頁面跳轉,且該小說頻道亦會對涉案作品進行分類、排名及推薦,并且編輯整理小說的簡介、章節目錄。玄霆公司認為,神馬公司的上述行為已經構成了對于其作品信息網絡傳播權的直接侵權,遂對證據進行保全,并選取其中影響力較大的13部作品,于2015年7月向上海市浦東新區人民法院提起訴訟。

針對玄霆公司的訴訟請求,神馬公司辯稱,其提供的在線閱讀行為是神馬搜索根據用戶指令通過實施轉碼技術實現的。在此過程中,其僅依據用戶指令進行搜索并提供鏈接,并由技術手段將被鏈內容由網頁端HTML格式轉化為移動端WML格式,而不會對轉碼后的內容進行存儲或再次傳播,且用戶點擊涉案作品閱讀頁面均可查看來源網站地址并實施跳轉,故其提供的僅是搜索、鏈接、實時轉碼服務,不構成侵權。

2016年3月,上海市浦東新區人民法院作出(2015)浦民三(知)初字第909號民事判決,基于在原網頁已經刪除或無法打開的情況下,神馬搜索仍能夠正常向用戶提供作品這一事實,認定神馬公司將原告享有信息網絡傳播權的涉案作品放置在其服務器中,構成對玄霆公司信息網絡傳播權的直接侵權。

神馬公司不服一審判決,向上海市知識產權法院提起上訴。2017年3月,二審法院經審理后認為,雙方當事人就涉案作品是否存儲在“神馬搜索”服務器這一問題,所提供的證據均未達到高度蓋然性,應由神馬公司承擔舉證不能的后果。據此,法院認定神馬公司通過信息網絡向公眾提供作品,構成對玄霆公司信息網絡傳播權的直接侵權。

二審判決后,神馬公司又以二審法院認定神馬公司主動提供作品屬事實認定錯誤,將未存儲涉案作品的舉證責任分配給神馬公司及沒有采用服務器標準屬于法律適用錯誤為由,向上海市高級人民法院提出再審申請。上海高院最終裁定,駁回再審申請。

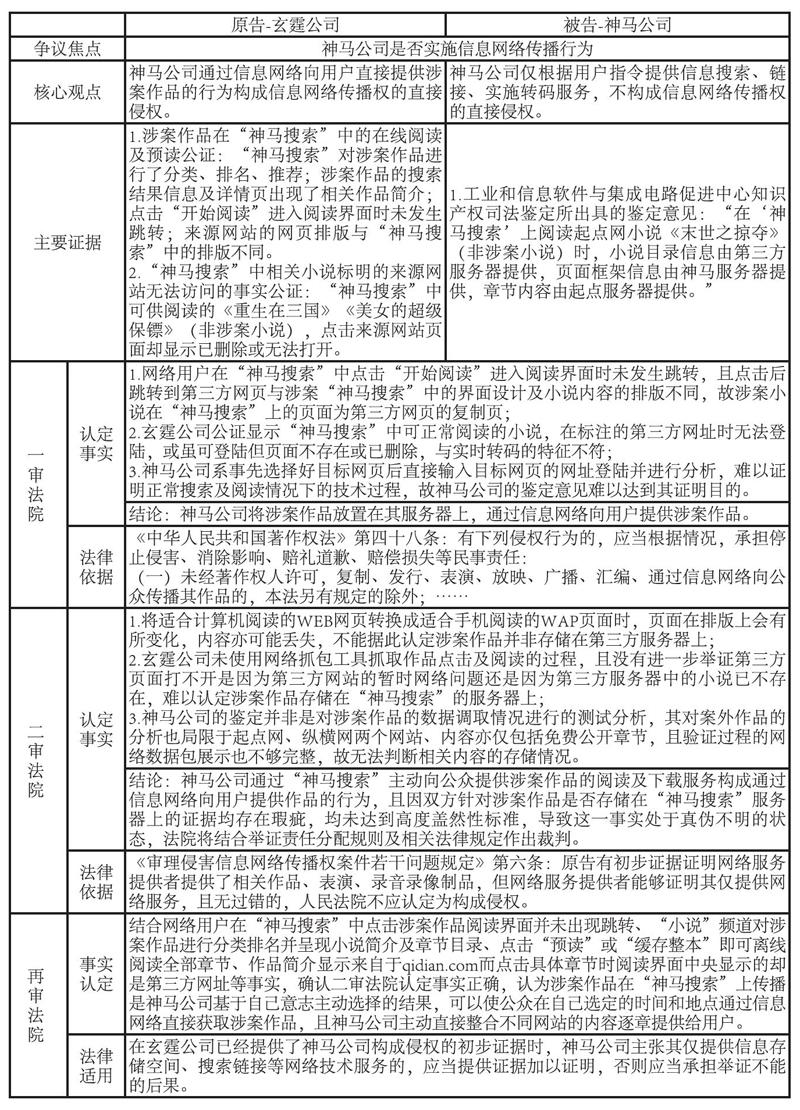

玄霆公司、神馬公司的核心觀點及主要證據,各級法院的主要裁判依據及觀點如下圖所示:

裁判依據與事實認定

本案中,一審、二審法院雖然都認定神馬公司實施了信息網絡傳播行為,但認定依據不同。

司法實踐中,認定網絡服務提供者是否實施了信息網絡傳播行為,主要依據《最高人民法院關于審理侵害信息網絡傳播權民事糾紛案件適用法律若干問題的規定》(下稱《規定》)第三條的規定,即“服務器標準”。本案的最大的爭議焦點在于:涉案作品是否存儲于“神馬搜索”服務器上?如果無法證明涉案作品是否存儲在“神馬搜索”服務器上,如何判定神馬公司是否實施了信息網絡傳播行為?

對此,原告玄霆公司舉證,當被鏈網站頁面顯示已刪除或無法打開時,神馬搜索的小說閱讀界面仍可正常顯示,這一事實證明“神馬搜索”將涉案小說存儲于其服務器上。而被告神馬公司則通過提交鑒定報告證明,“神馬搜索”小說閱讀界面內容的目錄簡介、章節內容調取自第三方服務器,以此論證“神馬搜索”并未存儲涉案小說。

一審法院采納了原告玄霆公司的觀點,確認涉案小說存儲于“神馬搜索”服務器上,以此認定神馬公司構成直接侵權。而二審法院認為,雙方確認或否認存儲事實的主要證據均非取證于侵權當時,也非針對涉案作品,據此認定雙方證據均存在瑕疵,并得出涉案作品是否存儲于“神馬搜索”服務器上的問題處于真偽不明狀態的結論。在此情況下,考慮到玄霆公司已初步證明神馬公司存在提供行為,且“神馬搜索”服務器在神馬公司的掌控之下,要求神馬公司對涉案作品是否存儲在其服務器上、是否僅提供網絡服務承擔舉證責任,既符合法律規定,也更公平、更具有操作性。由于神馬公司的證據未能證明涉案作品沒有存儲在“神馬搜索”服務器上,上述事實真偽不明的后果應由神馬公司承擔,二審法院據此判定神馬公司構成直接侵權。

二級法院的裁判依據雖然不同,但此來源于事實認定的不同,而非裁判標準的改變。從二審法院的判決中不難看出,二審法院并沒有放棄“服務器標準”。當原被告雙方都無法充分證明涉案作品是否存儲在“神馬搜索”服務器上,導致無法直接認定神馬公司是否實施了信息網絡傳播行為時,二審法院遵循并豐富、細化《規定》第六條所確認的舉證責任分配規則,提出了合理且極具操作性的解決思路:當法院能夠通過證據認定,涉案作品在“神馬搜索”的傳播是網絡服務商基于自己的意志主動選擇的結果,且使公眾能夠在自己選定的時間和地點通過信息網絡直接獲取作品,也即當網絡服務提供商有目的、有意識地選取作品并提供內容,且具有主動傳播侵權作品的故意時,原告方就盡到了《規定》所要求的“初步舉證責任”,就可以推定網絡服務提供商存在直接侵權行為,網絡服務提供商須承擔其僅提供搜索、鏈接服務的證明責任,否則就應當承擔舉證不能的后果。本案中,神馬公司也因無法證明其沒有將涉案作品存儲在服務器上,最終承擔了舉證不能的后果。這樣的綜合考量,使得判決結果在符合法律規定的前提下最大限度地保護了版權所有人的權益。

信息網絡傳播行為認定標準應與時俱進

司法實踐中,法院普遍適用“服務器標準”認定是否實施信息網絡傳播行為。然而在現實中,證明服務器上是否存儲侵權內容,無論是對于原告或被告而言都是一道難題。一方面,移動端口由于其特殊性,既無法像PC端一樣可以完整清楚地看到URL地址,也無法簡單通過后臺看清內容來源,而且即便使用模擬器在PC端操作公證,該種做法能否在實踐中被法院認可仍然存在不確定性;另一方面,由于移動端應用更新頻繁,從原告證據保全到案件起訴,同一軟件可能已經過多輪版本更新,故庭審過程中往往存在雙方為履行證明責任而進行的測試結果無法有效還原侵權保全時的具體情形的情況,如果僅僅依據“服務器標準”,將在一定程度上造成對信息網絡傳播行為的認定困境。

目前,“服務器標準”仍然是判定是否實施信息網絡傳播行為的認定標準。但是隨著互聯網技術的快速發展,移動端閱讀越來越受到讀者青睞。為了能既不投入版權成本又搶占移動端閱讀市場,許多經營者以“技術中立”之名行“侵權盜版”之實,新型侵權行為層出不窮。司法實踐如果機械套用“服務器標準”,可能難以有效保護版權人權益。

本案二審法院認為:“無論神馬公司向第三方網站調取數據之后,是否在自己的服務器上存儲,是全文存儲還是部分章節存儲,是臨時存儲還是永久存儲,是否存儲在緩存區,緩存時間多久,……僅從涉案作品是否存儲在神馬公司的服務器上這一技術角度,來判斷其是否構成網絡提供行為,并僅僅因為無法判定涉案作品是否存儲在神馬公司的服務器上,就認定其不構成作品提供行為,在硬件條件不斷提升、云技術不斷發展的今天,將很輕易地被服務商規避。故即使難以認定作品存儲在‘神馬搜索的服務器上,亦可認定神馬公司實施了通過信息網絡向公眾提供作品的行為。”

二審法院的這一判定表明,司法機關對于信息網絡傳播行為的認定標準也在與時俱進。雖然司法解釋明確了“服務器標準”,但是實踐中應綜合考慮版權方對于網絡侵權行為的取證難度以及網絡技術手段的多樣性,再加上網絡侵權行為的傳播速度快、違法成本低等因素,從保護版權方的合法權益出發,信息網絡傳播行為的認定標準不應局限于“服務器標準”,這將為凈化網絡文學市場環境起到積極、正面的作用。

在本案的審理過程中,國家版權局辦公廳于2016年11月14日印發了《關于加強網絡文學作品版權管理的通知》,其中第五條規定:“提供搜索引擎、瀏覽器、論壇、網盤、應用程序商店以及貼吧、微博、微信等服務的網絡服務商,未經權利人許可,不得提供或者利用技術手段變相提供文學作品。”第七條規定:“提供搜索引擎、瀏覽器等服務的網絡服務商,不得通過定向搜索或者鏈接,以及編輯、聚合等方式傳播未經權利人許可的文學作品。”該《通知》的出臺進一步明確了網絡服務商的主體責任和注意義務,尤其是在如今網絡文學作品侵權方式多樣化的背景下,明確了網絡技術措施的使用限度,為判定網絡服務商是否侵權提供了更加直觀的參考標準。