6082鋁合金攪拌摩擦焊焊接過程中晶粒取向演化

張亮亮,王希靖,2,劉 驍

(1 蘭州理工大學 省部共建有色金屬先進加工與 再利用國家重點實驗室,蘭州 730050; 2 蘭州理工大學 材料科學與工程學院,蘭州 730050)

6082-T6鋁合金屬于可熱處理強化的Al-Mg-Si系合金,主要強化相為Mg2Si,具有焊接性、耐腐蝕性良好等優點,可作為一種輕質新型材料來代替傳統鋼鐵材料在交通運輸及結構工程工業中的應用[1]。采用傳統熔焊工藝焊接鋁合金時,容易產生氣孔、熱裂紋等缺陷,限制了鋁合金在工業中的應用;攪拌摩擦焊 (FSW) 作為一種新型固相連接方法,有焊接變形小、殘余應力小、無焊接熱裂紋等優點[2],因此采用FSW焊接鋁合金,可獲得優質的焊接接頭[3];王文等[4]采用水下攪拌摩擦焊對7A04鋁合金進行水下焊接,郝亞鑫等[5]對焊接接頭進行熱處理,經熱處理后的焊接接頭強度高達母材的96.1%。在FSW焊接過程中,材料受到擠壓、鍛造以及摩擦熱的作用,焊核區晶粒取向發生復雜的變化,嚴重影響焊接接頭的性能[6],故深入研究FSW焊接過程中晶粒取向演化,對進一步了解焊接過程中金屬塑性流動及預測焊接接頭性能具有重要的意義[7-8]。 有學者不僅深入研究FSW焊接接頭的性能[9],還分析了焊接過程中金屬的塑性流動,其研究結果表明[10],FSW焊接過程中晶粒取向的演化可分為攪拌針前方的塑性變形和焊后的靜態熱處理兩個過程,在塑性變形過程中,晶粒內部聚積了大量的應變,使母材晶粒細化;而在隨后的靜態熱處理過程中,細化的晶粒發生了連續或非連續動態回復再結晶,晶粒有擇優生長趨勢,產生織構。Suhuddin等[11]發現軸肩對焊核區上表面晶粒的取向有著顯著的影響,但其只分析了焊核區最終存在的織構,并沒有揭示在焊接過程中織構的演化規律。

本工作以6082-T6鋁合金FSW為研究對象,應用瞬間急停-迅速冷卻技術[12],凍結焊接過程中焊核區上表面出現的晶粒取向;采用電子背散射衍射(EBSD)技術,研究焊接過程中晶粒形貌、晶粒尺寸、織構組分以及晶界取向差的演化。

1 實驗材料與方法

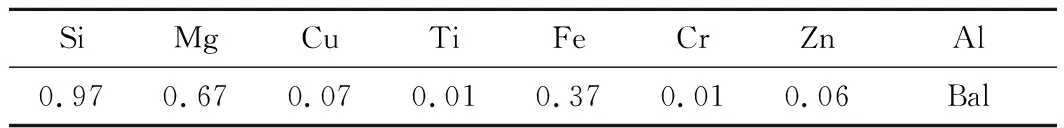

實驗材料選用厚度為2mm的6082-T6鋁合金,焊接板尺寸為100mm×50mm×2mm,成分如表 1所示。

表1 6082 鋁合金的化學成分(質量分數/%)Table 1 Chemical compositions of the 6082 aluminum alloy (mass fraction/%)

使用柱狀攪拌頭將鋁合金板沿軋向進行對接,軸肩直徑 10mm,攪拌針直徑2mm,針長 1.8mm, 焊接速率80mm/min,旋轉速率 1200r/min,攪拌頭傾角3°,下壓量0.1mm。當攪拌頭行走80mm時,立即按下急停按鈕,啟動急停系統,同時采用冰水混合物凍結其動態組織。急停后,主軸的驅動力將會完全被移除,但由于慣性,主軸仍在旋轉,此慣性旋轉階段為過渡期,即攪拌頭停留在焊縫終點的旋轉期。Prangnell等[12]研究表明,軸肩與被焊工件表面的摩擦阻力使得主軸在0.1s內停止,當旋轉速率為1200r/min時,相當于主軸旋轉2圈,故在這個0.1s的過渡期,軸肩對其晶粒取向的影響不大。因此,采用瞬間急停冷卻技術,能保留焊接過程中的動態組織。在焊接過程中,軸肩及攪拌針的旋轉,匙孔周圍的焊核區晶粒,經歷了大的塑性變形及動態回復再結晶,晶粒被細化;而遠離匙孔的晶粒,不僅僅被細化,還經歷了更多的熱循環,晶粒有所長大,同時,晶粒之間的應力也得到了釋放,進一步影響晶粒的取向。為此本工作重點研究鄰近匙孔焊核區(區域1),以及距匙孔40mm 處焊核區(區域2)上表面的晶粒取向,以探討在FSW過程中晶粒取向的演化。

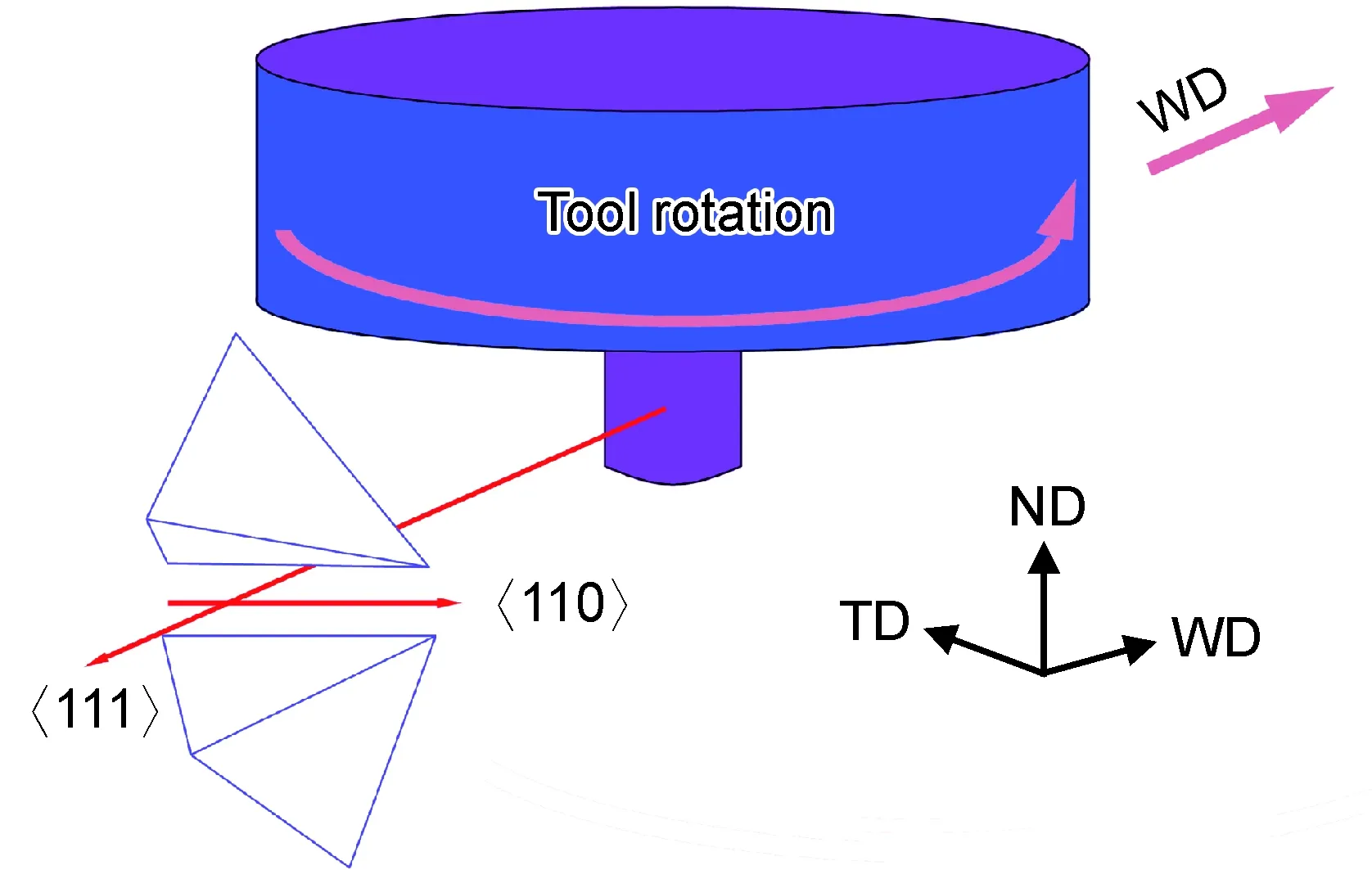

母材及焊核區采用線切割截取EBSD試樣,取樣位置如圖1所示,試樣上表面經砂紙粗磨、機械拋光后,在10%高氯酸無水乙醇溶液中進行電解拋光,拋光電壓為20V,拋光液溫度為-20℃,拋光時間為40s。采用帶有 EBSD 探頭(AztecX-Max80)和 Channel 5 取向分析系統的場發射掃描電子顯微鏡(Quanta 450 FEG)進行EBSD實驗,測試電壓 20kV。分析過程中,參考坐標系如圖1所示,焊接方向(WD),橫向(TD)和法向(ND),織構以(hkl)[uvw]形式表達,其中(hkl)為垂直于ND方向的晶面,[uvw]為平行于WD方向的晶向。

圖1 焊接過程中焊接方向和軸肩旋轉方向以及EBSD試樣取樣位置示意圖Fig.1 Schematic diagram showing welding direction,shoulder rotation direction and the sample position for the EBSD map

2 結果與分析

2.1 晶粒形貌分析

圖2(a)~(c)分別為母材、區域1、區域2的晶粒形貌及晶界分型圖,定義取向差為2°~15°的晶界為小角度晶界,大于15°則為大角度晶界,EBSD圖中用紅色線表示小角度晶界,黑色線表示大角度晶界,按等效直徑法計算平均晶粒尺寸,母材的平均晶粒尺寸為25μm,其晶粒間的取向差接近于自由取向差(如圖3所示),晶粒沒有明顯的擇優取向;圖2(b)顯示焊核中心(區域1)晶體形貌,可以看出細小的等軸晶粒均勻地分布于焊核區,其平均晶粒尺寸為5μm,這是由于在焊接過程中,由軸肩及攪拌針所引入的剪切應力,首先使母材晶粒發生塑性變形,然后經歷動態回復再結晶所致[10,13-15];圖2(c)顯示焊核中心(區域2)晶體形貌, 與區域1相比,區域2經歷了更多的熱循環,晶粒有一定的長大趨勢,平均晶粒尺寸為6μm。

2.2 晶界特征分析

圖3給出了測試區的晶粒取向差分布,由圖3 可知,區域2小角度晶界組分明顯高于區域1,而大角度晶界組分略低,區域1中小角度晶界組分為40.58%,大角度晶界組分為59.42%;區域2中小角度晶界組分為50.47%,大角度晶界組分為49.53%。

區域1、區域2均位于焊縫上表面軸肩影響區,軸肩對其晶粒取向的影響較大,區域1經歷了塑性變形,使得小角度晶界的組分增加,但在隨后的動態回復再結晶過程中,通過形核生成新的晶粒,形成大角度晶界,最終導致小角度晶界的組分減少,從小角度晶界向大角度晶界的轉變過程,也是焊接過程中焊核區細化晶粒的過程。區域2 中的晶粒不僅經歷了塑性變形以及動態回復再結晶,而且還經歷了軸肩所引入的剪切應力,使細化晶粒再次變形,從而使其小角度晶界的組分明顯高于區域1。

2.3 織構分析

采用Channel 5 軟件進行織構分析,表2 是通過此軟件計算得出的區域1、區域2中織構組分,同時計算出各種織構在焊核區所占的體積分數,圖4為不同織構在焊核區中的分布,其顏色與表2中的色型相對應,不同的顏色代表不同的織構,即不同的歐拉角或取向。

表2 焊縫上表面不同區域織構及含量Table 2 Texture in different areas of weld upper surface and corresponding content

圖4 不同織構的晶粒分布 (a)區域1;(b)區域2Fig.4 Grain distributions of different textures (a)region 1;(b)region 2

圖5 焊接過程中形成的湯普森四面體示意圖Fig.5 Schematic illustration showing the formation of Thompson tetrahedrons during the welding process

3 結論