Ⅰ型裂紋中低速沖擊荷載下起裂韌度測試新方法*

施澤彬,朱哲明,汪小夢,王 雄

(四川大學建筑與環(huán)境學院能源工程安全與災(zāi)害力學教育部重點實驗室,四川 成都 610065)

脆性材料在動荷載作用下的斷裂問題是當前研究領(lǐng)域的前沿,在該領(lǐng)域已有一系列的研究。在理論方面,一些學者嘗試通過復變函數(shù)法、傅里葉變換法等來分析動荷載作用下脆性材料的斷裂問題[1-2],但由于動態(tài)問題需考慮材料慣性和數(shù)學研究手段的限制,解析法求解依然很困難,有意義的理論解不多。目前針對脆性材料斷裂動力學的研究方法主要集中在準靜態(tài)法、應(yīng)變片法[3]、高速攝影法[4]和實驗-數(shù)值法[5-6]等。Zhang等[7]采用準靜態(tài)法對切槽半圓盤三點彎曲試樣進行加載,得到了大理巖在動荷載作用下的起裂韌度和擴展韌度;Zhang等[8]利用分離式霍普金森壓桿裝置,運用準靜態(tài)法測量了不同加載速率下巖石的動態(tài)斷裂韌度;王蒙等[9-10]基于側(cè)開單裂紋半孔板在分離式霍普金森壓桿裝置上進行動態(tài)斷裂實驗,借助于AUTODYN有限差分軟件進行數(shù)值模擬,通過實驗-數(shù)值法對脆性材料的動態(tài)斷裂機制進行分析;徐文濤等[11]、Zhu等[12]利用帶裂紋的水泥砂漿試樣進行爆破加載研究,通過實驗得到試件承受的荷載和裂尖起裂時刻,再采用實驗-數(shù)值方法確定了試樣的動態(tài)斷裂韌度。

材料的動態(tài)斷裂韌度作為動力學的一個關(guān)鍵參數(shù),是預(yù)測材料發(fā)生斷裂破壞的臨界值。目前人們研究的動態(tài)斷裂主要為純Ⅰ型、純Ⅱ型及Ⅰ/Ⅱ復合型,其中純Ⅰ型動態(tài)斷裂方式由于在工程中的廣泛存在而成為現(xiàn)階段研究的重點。實驗研究過程中,研究人員嘗試通過使用不同的構(gòu)型試件和加載方式來測試脆性材料的純Ⅰ型動態(tài)斷裂韌度。在試樣構(gòu)型選擇上,學者們利用如巴西圓盤(CSTFBD)、巴西半圓盤(SCB)、壓縮單裂紋圓孔板(SCDC)等經(jīng)典構(gòu)型對巖石、有機玻璃(PMMA)等脆性材料進行動態(tài)實驗[13],加載方式通常采用霍普金森壓桿(SHPB)沖擊[14-16]或炸藥爆炸加載。上述兩種實驗加載方式各有優(yōu)點,但也有其自身的適用性:爆破加載由于加載率高,加載時間極短,致使一些參數(shù)的測試不易控制,且實驗過程中存在一定危險,因而爆破加載對設(shè)備和場地的要求較高;SHPB沖擊加載則由于沖擊桿尺寸的限制,導致試件尺寸很小,而較小試件尺寸往往會受到自由邊界反射拉伸波的影響。

本文中選擇中低速落錘沖擊實驗設(shè)備及雙傾斜底邊中心裂紋(double inclined bottom central cracked, DIBCC)試件進行實驗研究,中低速沖擊實驗設(shè)備是基于SHPB原理設(shè)計,利用沖擊產(chǎn)生的應(yīng)力波來使試件中的預(yù)制裂紋起裂。通過測試入射板、透射板的應(yīng)變信號和裂紋尖端的起裂信號,得到試樣的入射荷載和起裂時刻。該沖擊實驗裝置能很好地測試較大尺寸試樣的動態(tài)斷裂行為,避免了SHPB沖擊實驗對試樣尺寸的限制等缺陷。

數(shù)值研究部分則采用AUTODYN有限差分軟件,該軟件能很好地分析具有材料和幾何非線性的動力學問題,且已被Zhu等[17-20]成功應(yīng)用于脆性材料在沖擊和爆炸荷載下的動態(tài)斷裂研究。通過對裂紋動態(tài)起裂和擴展進行數(shù)值模擬研究,分析沖擊荷載下預(yù)制裂紋的起裂機理,并與實驗結(jié)果進行對比分析。最后利用實驗得到的入射荷載和試件尺寸等參數(shù)建立計算模型,計算裂尖張開位移,通過位移外推法和最小二乘法擬合等手段計算得到裂紋動態(tài)起裂韌度,該方法計算脆性材料斷裂韌度的合理性已有證明[21]。

為了更好地觀察沖擊動荷載作用下裂紋的擴展狀態(tài),脆性材料選用透光性極好、強度適中的有機玻璃(PMMA),并且有機玻璃和巖石材料在動荷載下具有相似的斷裂行為[22-23]。

1 實 驗

1.1 實驗原理及試件制備

有機玻璃材料的斷裂破壞特征與巖石的相似[22-23],為了便于觀察裂紋擴展狀態(tài),本文中采用有機玻璃進行實驗研究。

DIBCC構(gòu)型試件如圖1所示,該構(gòu)型由于結(jié)構(gòu)對稱,在沖擊動荷載下試件內(nèi)主要是豎直方向的壓應(yīng)力,而剪應(yīng)力很小,試件底部的鋼板會給試件一個反作用力,產(chǎn)生壓力波并朝向預(yù)制裂紋傳播,當該壓力波與裂紋自由表面接觸后會反射成拉伸波,當預(yù)制裂紋尖端拉伸應(yīng)力超過其動態(tài)拉伸強度時,裂紋即將起裂。裂紋起裂后,加載端和預(yù)制裂紋尖端之間有足夠空間以供裂紋擴展,因此該構(gòu)型試件也可用于研究裂紋的動態(tài)擴展韌度及擴展規(guī)律,且該構(gòu)型試件造價低廉、幾何簡單,因而能更好地分析脆性材料的純Ⅰ型動態(tài)斷裂過程。

圖2中給出了DIBCC試件的幾何尺寸,為避免較小尺寸引起的尺寸效應(yīng),試件尺寸設(shè)計為300 mm×250 mm×30 mm,試件底部兩傾斜邊夾角150°,每條傾斜邊與底部水平邊夾角165°,預(yù)制裂紋設(shè)置在試件的對稱軸線上,長度為100 mm,且預(yù)制裂紋上端距離試件頂部75 mm。預(yù)制裂紋的制備采用激光切割的方式,可以達到實驗測試的要求。為避免動態(tài)荷載實驗誤差對實驗測試結(jié)果的影響,本實驗制作了20個模型試件進行實驗數(shù)據(jù)采集。

1.2 中低速沖擊實驗設(shè)備

本實驗裝置采用的中低速落錘式?jīng)_擊實驗裝置如圖3所示。入射板采用彈性模量為72 GPa、泊松比ν=0.33的彈性材料LY12CZ 鋁合金,透射板采用高強度鋼材,入射板長度L1=3 000 mm,透射板長度L2=2 000 mm,寬度均為300 mm,厚度則與試樣厚度相同,材料實測縱波波速為c=5 936 m/s。入射板上粘貼3張應(yīng)變片,透射板上粘貼1張應(yīng)變片,入射板上的應(yīng)變片距離試件加載端分別為160、1 500、2 840 mm,透射板上的應(yīng)變片距離試件底部160 mm。在預(yù)制裂紋尖端粘貼應(yīng)變片,如圖2(b)所示。實驗數(shù)據(jù)采集系統(tǒng)根據(jù)SHPB裝置采集系統(tǒng)原理進行設(shè)置,如圖4所示。實驗過程中,通過應(yīng)變片采集入射端、透射端和預(yù)制裂紋尖端的應(yīng)變信號,再通過超動態(tài)應(yīng)變儀將電壓信號放大1 000倍輸出到高速數(shù)據(jù)采集記錄儀進行存儲,最后通過對實驗數(shù)據(jù)進行處理得到各部分應(yīng)變時程曲線。

在落錘和入射板之間粘貼黃銅片以延長加載時間、增大入射波波長,另一方面充當波形整形器過濾入射的高頻波,降低波形彌散效應(yīng)對實驗的影響。相比于SHPB的沖擊加載,該加載系統(tǒng)中試件的應(yīng)變率較小,在該應(yīng)變率范圍內(nèi),材料滿足一維應(yīng)力波基本假定中關(guān)于應(yīng)力只是應(yīng)變的單值函數(shù)的假定,因而該實驗裝置滿足一維應(yīng)力波的基本假定。

在透射板底部設(shè)置了與大地相接觸的吸能板,最終應(yīng)力波將傳入地面。為了保證應(yīng)力波在不同材料之間的正常傳播,在試件與入射板和透射板的接觸面均涂抹一層凡士林作耦合劑,并用夾具固定試件,防止實驗中震蕩產(chǎn)生干擾信號。

從中央、省委到地方巡視組在巡視反饋意見中不難發(fā)現(xiàn),個別職業(yè)院校黨委對意識形態(tài)工作思想上不夠重視,對當前意識形態(tài)領(lǐng)域斗爭的復雜性認知不足,敏銳性不夠,工作責任制落實不到位。有的院校認為意識形態(tài)工作比較“虛”,想要抓卻不知從何抓起,想要落在實處又欠缺工作經(jīng)驗,片面認為宣傳部門牽頭主抓這項工作就可以了,沒有擺到學校全局去謀劃,缺少專題研究和專項工作部署。

值得注意的是,在SHPB實驗中,假設(shè)試件很短,應(yīng)力應(yīng)變沿其長度均勻分布,此為準靜態(tài)法的基本假定,但當試件較長時,這種假定是不合理的。本文中采用DIBCC試件進行實驗研究,不僅研究裂紋的起裂,還研究應(yīng)力波在試件內(nèi)傳播過程中裂紋的擴展過程,并結(jié)合數(shù)值手段進行模擬研究,是一種新型的研究方法,即實驗-數(shù)值法[6,21,24],不屬于準靜態(tài)法的研究范疇,不需要滿足上述應(yīng)力平衡的假定。

1.3 入射板和透射板上的壓力時程曲線

由于實驗過程中外界聲波的干擾,在信號曲線的起始段可能產(chǎn)生一小段鋸齒波形,要采取適當?shù)恼未胧﹣慝@取最終實驗的加載波形。經(jīng)分析,采用ORIGIN軟件對實測電壓信號進行降噪處理來獲取實驗中入射端和透射端的應(yīng)變信號時程曲線。經(jīng)過對多組測試數(shù)據(jù)和實驗效果的綜合分析,選擇試件2作為研究對象,其入射端與透射端的應(yīng)變信號如圖5所示。

圖5中入射端和透射端信號曲線分別由入射板上距試件頂部加載端160 mm處的應(yīng)變片和透射板上距試件底端160 mm處的應(yīng)變片采集得到。由一維應(yīng)力波理論可知,試件上端面的荷載可由入射波和反射波疊加得到,而試件下端面的荷載則可直接由透射波計算得到[25]:

σi(t)=Ei[εi(t)+εr(t)],σt(t)=Etεt(t)

(1)

式中:σi(t)、σt(t)為入射板和透射板作用于試件上下端面的壓應(yīng)力,Ei為入射板彈性模量,Et為透射板彈性模量;εi(t)、εr(t)、εt(t)分別為入射波、反射波和透射波的應(yīng)變。基于圖5所示應(yīng)變時程曲線,利用式(1),可以計算得到?jīng)_擊動荷載下試件上的壓應(yīng)力時程曲線,進而得到相應(yīng)的加載波形。

1.4 裂紋起裂時刻的測試

為了得到起裂時刻,我們對裂紋尖端上應(yīng)變片的信號進行監(jiān)測,通過電壓信號來確定裂尖起裂時刻。圖6為該應(yīng)變片的電壓信號時程曲線,從圖6可知,裂紋尖端應(yīng)變片的電壓信號在 823 μs開始驟然增加,之后保持最大值不變,通常認為此時刻應(yīng)變片被拉斷破壞,裂紋尖端開始起裂,對采集到的電壓信號求導,其導數(shù)峰值所對應(yīng)的時刻即為應(yīng)變片斷裂時刻,即裂紋的起裂時刻。

2 數(shù)值模擬

2.1 算法簡介和模型建立

采用AUTODYN軟件對沖擊動態(tài)實驗進行數(shù)值模擬。模擬過程中,對于有機玻璃等脆性材料,一般采用AUTODYN的拉格朗日算法,該算法能很好地適用于小變形的動荷載問題。

(2)

數(shù)值模型中試件和沖擊裝置的尺寸均按照實驗實際尺寸進行設(shè)置,透射板下方吸能板邊界條件設(shè)置為透射邊界來反映實際實驗情況。

2.2 模擬結(jié)果及分析

利用上述計算模型及AUTODYN軟件對沖擊過程進行數(shù)值模擬研究,圖7為預(yù)制裂紋起裂前3個時刻的y方向應(yīng)力(σy)云圖(圖中紅色區(qū)域為拉,藍色區(qū)域為壓)。從圖7可知,試件上端受到?jīng)_擊動荷載作用后,試件內(nèi)部會形成壓縮波,試件下端的透射板會對試件底部兩傾斜的邊界產(chǎn)生壓力波,該壓力波向預(yù)制裂紋方向傳播,到達預(yù)制裂紋兩側(cè)自由邊時發(fā)生反射,形成反射拉伸波,并在該應(yīng)力波反射區(qū)域形成一定范圍的拉應(yīng)力區(qū)。在反射拉伸波作用下,預(yù)制裂紋會起裂擴展。

為進一步證明本文中所提出的應(yīng)力波起裂方法的準確性,對數(shù)值模擬結(jié)果繼續(xù)作如下分析:在預(yù)制裂紋右側(cè)及其尖端的豎向?qū)ΨQ軸線上設(shè)置20個監(jiān)測點,用以記錄這些點上的應(yīng)力及位移變化情況。監(jiān)測點19位于預(yù)制裂紋尖端,其x方向應(yīng)力時程曲線如圖8(a)所示。由于模擬材料的抗拉強度為9 MPa,而在823 μs的時候監(jiān)測點19的x方向拉應(yīng)力達到最大值9.233 MPa,大于材料的抗拉強度,由此導致監(jiān)測點19所在單元破壞,預(yù)制裂紋發(fā)生起裂。

從圖7可知,透射板作用于試件底部產(chǎn)生的壓縮應(yīng)力波到達預(yù)制裂紋兩側(cè)自由邊時會發(fā)生反射形成拉伸波,并在預(yù)制裂紋兩側(cè)形成局部范圍的拉應(yīng)力區(qū),在上述拉壓應(yīng)力作用下,單元會發(fā)生位移。預(yù)制裂紋右側(cè)設(shè)置的監(jiān)測點5在x方向的位移時程曲線如圖8(b)所示,在450 μs時,單元開始產(chǎn)生位移,由于受到上部豎向壓縮波及底部斜向壓縮波作用,監(jiān)測點5產(chǎn)生左右擺動的位移,當從試件底部傳來的壓縮波轉(zhuǎn)換成拉伸波后,監(jiān)測點5發(fā)生向右的位移。

從圖8可知,預(yù)制裂紋尖端在823 μs時起裂,而裂紋中部監(jiān)測點監(jiān)測點5在反射拉伸波的作用下在823 μs時的向右位移為0.028 mm,并由于在反射拉伸波持續(xù)作用下繼續(xù)向右偏移,直到850 μs時達到向右的第1個峰值0.042 mm,即在反射拉伸波作用下,預(yù)制裂紋中部會發(fā)生垂直于裂紋面向外的位移,導致預(yù)制裂紋尖端受拉起裂。在預(yù)制裂紋起裂后,由于反射拉伸波持續(xù)作用,預(yù)制裂紋中部繼續(xù)向外擴張,裂紋持續(xù)向遠處擴展。

圖9分別為數(shù)值模擬結(jié)果和實驗結(jié)果,從圖中可以清晰地看到數(shù)值模擬結(jié)果和實驗結(jié)果在裂紋擴展路徑上具有一致性,驗證了上文分析結(jié)果的準確性,同時也證明了DIBCC構(gòu)型試件的有效性。

3 實驗-數(shù)值法計算起裂韌度

3.1 利用裂紋張開位移確定應(yīng)力強度因子

依據(jù)斷裂力學理論,圖10所示裂紋尖端的張開位移可表示為:

(3)

式中:E為彈性模量,ν為泊松比,KⅠ,n(t)為Ⅰ型裂紋應(yīng)力強度因子,δ(rn,t)為裂紋在距離裂尖rn處、在t時刻的張開位移;平面應(yīng)力狀態(tài)下κ=(3-ν)/(1+ν)。由式(3)可得:

(4)

式中:δ(rn,t)可直接從數(shù)值模擬計算結(jié)果中得到。

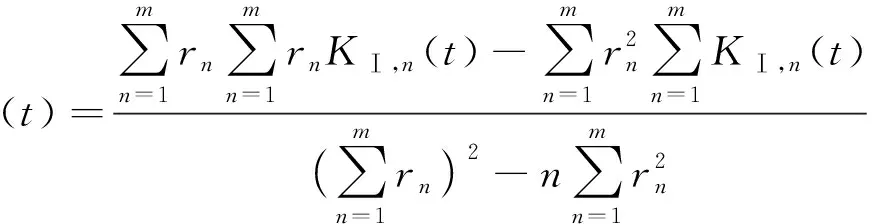

每一個rn都有一個KⅠ,n(t)與其對應(yīng),這樣可以得到多組(rn,KⅠ,n(t))數(shù)據(jù)。最后采用最小二乘法擬合求得Ⅰ型應(yīng)力強度因子:

(5)

式中:m為設(shè)置的觀測點個數(shù),顯然,應(yīng)力強度因子的精確度隨著m的增大而增大。

3.2 依據(jù)起裂時刻確定起裂韌度

在計算起裂韌度過程中使用實驗測得的入射端荷載,確定起裂韌度的過程如下:首先進行沖擊實驗,通過應(yīng)變片測得入射板和透射板的應(yīng)變時程曲線,再利用公式(1)得到試件的加載波形曲線,利用該曲線及試件參數(shù)建立計算模型,并在裂紋表面設(shè)置監(jiān)測點1、2、3,利用AUTODYN軟件計算所設(shè)監(jiān)測點的水平方向的位移,其時程曲線如圖11所示。運用最小二乘法擬合得到裂紋的動態(tài)應(yīng)力強度因子曲線如圖12所示。該試件裂紋的起裂時刻由圖6給出,即tf=828 μs。因此在圖12中與該起裂時刻對應(yīng)的動態(tài)應(yīng)力強度因子值為4.35 MPa·m1/2,即為該試件的動態(tài)起裂韌度。

將本實驗所有的試件(20個)的動態(tài)起裂韌度結(jié)果進行平均,其均值為 4.306 MPa·m1/2。

4 結(jié) 論

(1)DIBCC構(gòu)型試件的基本原理是:在試件底部斜面處產(chǎn)生壓縮波,該壓縮波朝向中心預(yù)制裂紋傳播,遇到裂紋兩側(cè)自由面反射成拉伸波,在該拉伸波作用下,預(yù)制裂紋起裂,起裂后的裂紋會沿著裂紋面向上及向下擴展。

(2)實驗結(jié)果和數(shù)值模擬結(jié)果對比可知,兩者的裂紋擴展路徑具有一致性,說明本文中提出的DIBCC構(gòu)型試件是有效的,可以用來測試脆性材料的動態(tài)斷裂韌度。