小孔節流閉式靜壓導軌修復及附屬件設計

■ 東風雷諾汽車有限公司 (湖北武漢 430051) 栗成橋

掃碼了解更多

靜壓導軌技術在精密機床上應用十分廣泛。由于靜壓導軌配套的輔助設計缺陷或日常維護不良,導致靜壓導軌損壞情況發生較頻繁,本文通過以下案例,說明靜壓導軌損壞后修復方法、并對靜壓導軌輔助件設計及其日常維護給出設計建議。

1.問題分析

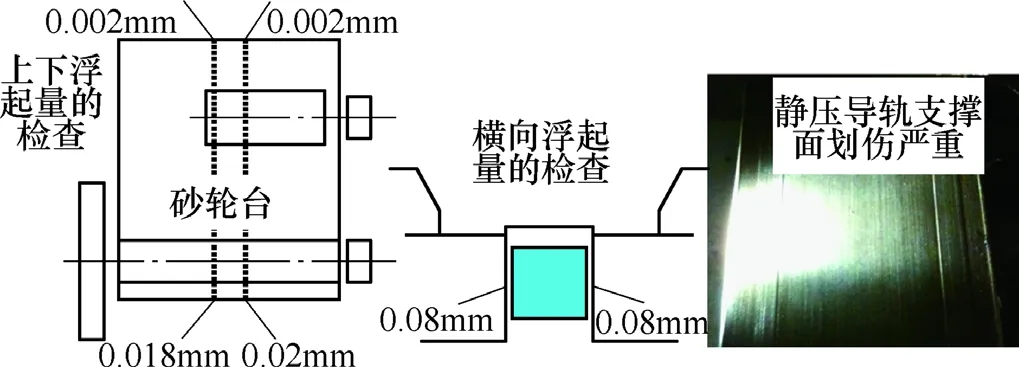

某公司凸輪軸生產線經過隨動磨床加工后,全部凸輪表面存在整圈的軸向震紋。如圖1所示,檢測靜壓導軌上下浮起量(浮起量要求0.018mm~0.029mm)前后4個點:前端0.018mm、0.02mm,后端左右均為0.002mm;橫向浮起量要求0.02mm塞尺不過,實測間隙0.08mm,拆卸導軌防護后,發現靜壓導軌支撐面前后端均出現不同程度的劃傷。

由此可以判定:靜壓導軌各浮動面的磨損導致其各配合面間不能建立剛性的壓力油膜抬升浮動面,加工過程中整個砂輪臺處于前后不平衡狀態,最終反饋到工件表面一周產生震紋。

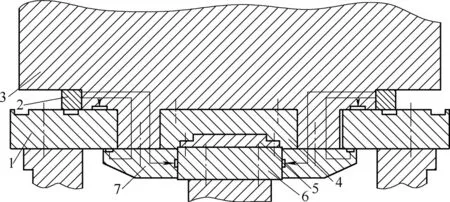

如圖2所示,該導軌的液壓控制原理:液壓系統通過定量泵和過濾系統給3節流孔組提供液壓,通過件3和件7中的液壓管路,把油壓傳遞到件1的上下表面,充滿靜壓腔并建立油膜,使砂輪臺上下浮動;同時通過件7油路,液壓傳遞到件6左右兩側靜壓腔,建立油膜,控制砂輪臺的左右浮動。綜上,該靜壓導軌為定壓、閉式形式。

2.解決方案確定

圖1 靜壓導軌浮動量的檢查

圖2 靜壓導軌液壓回路

通過以上分析,以圖2件6為基準,對該導軌進行修復,具體修復方案和過程如下(其他形式的靜壓導軌修復方法類似)。

從機床上移出砂輪臺進給部分,拆卸直線電動機的次級部分,拆卸后利用絕緣材料覆蓋直線電動機初級部分。由于直線電動機初級有強磁性,拆卸過程一定要遵循直線電動機拆卸方法和要求進行,具體如圖3所示。

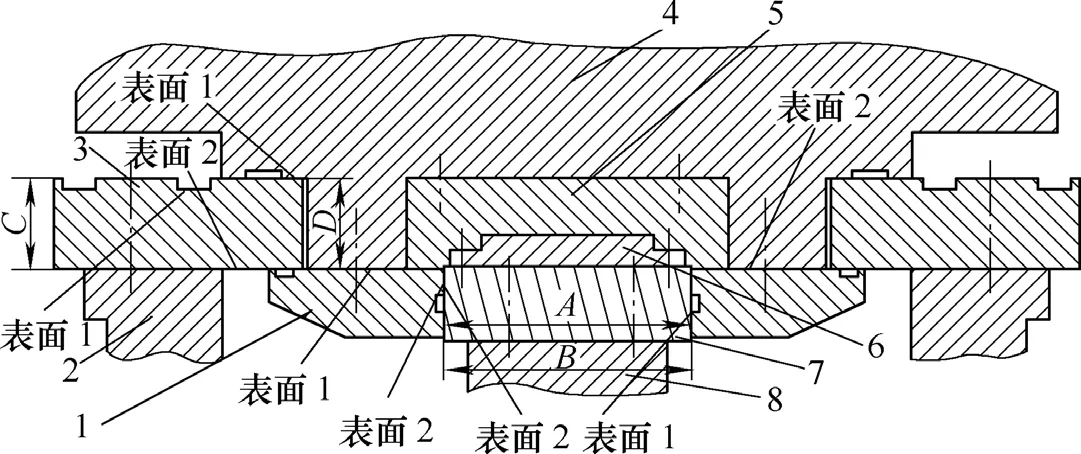

分解和修復方案的確定,如圖4所示。

(1)測量導軌組件1、件3、件4和件7表面(圖示中部分)硬度(一般為鑄件本身硬度)。根據硬度的情況確認導軌表面是否做相關熱處理。

(2)確定導軌拆卸順序,由于橫向基準重新找正較困難,件7不進行分解,在機床本體上進行研磨;左右件3從砂輪臺上優先拆卸;件1和件4從砂輪臺中整體吊裝(不分解)。

(3)吊裝分離導軌。預吊裝件4(砂輪本體),拆卸左右件3固定螺栓,分別抽出左右件3,整體吊出件4(砂輪本體)。

(4)測量各面磨損情況,確定各導軌間尺寸。如圖4所示,詳細測量并記錄件4表面1,件3表面1、表面2,件1表面1、表面2,件7表面1、表面2的全段磨損量和導軌尺寸,進行下一步修復量的制定。

(5)靜壓導軌裝配關系封閉環的確定。D-C=0.036~0.058mm(D為件4與件1裝配后尺寸,C為件3的厚度),B-A=0.02~0.03mm(B為左右件1裝配到件4后的尺寸,A為件7的寬度),兩側間隙一致。

圖3 直線電動機的拆卸

圖 4

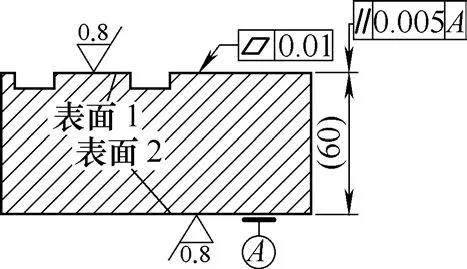

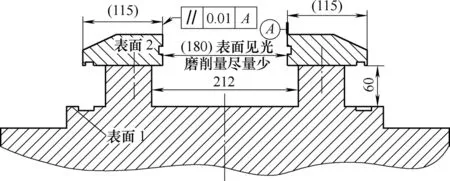

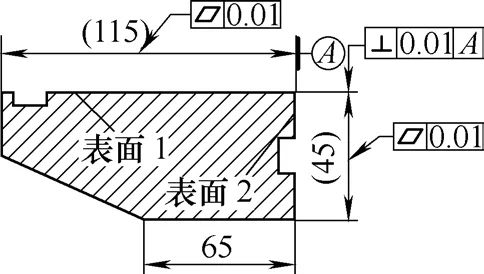

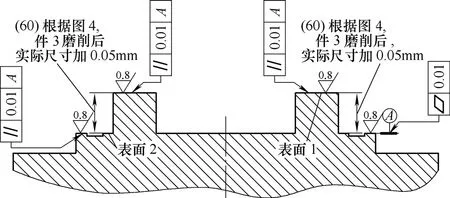

(6)靜壓導軌各導軌表面的磨削加工(利用與導軌要求精度相匹配的導軌磨床加工)。①圖4中左右件3同時在導軌磨床上磨削,要求如圖5所示,單面固定找正后,磨削磨損面,見光后,翻面,找正,磨削另外一面,直至見光。記錄磨削后的尺寸C(見圖4),并測量磨削后導軌的平行度、直線度和平面度,加工到要求。②吊裝砂輪臺(圖4中件4和件1所在部分),如圖6所示,通過件4表面1和件1上底平面找正砂輪臺本體,裝夾,磨削左右件1表面2,每個面磨削見光即可,記錄磨削后的尺寸B(見圖4),并測量兩邊的平行度,單邊的直線度和平面度,加工到要求。③從砂輪臺(圖4中件4)處拆卸件1(左右兩處),以件1表面2為基準,兩件導軌同時找正夾緊,修磨件1表面1,修磨后測量表面1直線度、平面度,直至達到圖樣要求,具體如圖7所示。④以圖4中件4表面1左右兩個面為基準找正砂輪座,夾緊,磨削表面2(左右兩邊達到相同尺寸,同時磨削),直至兩表面同時見光,利用高度千分尺測量尺寸D(見圖4),通過同時修磨件4表面2,達到D-C=0.05mm的尺寸。測量各面間的平行度,各面直線度、平面度加工到圖樣要求,具體如圖8所示。

(7)各導軌面的配研和裝配。導軌磨削后,為保證靜壓腔與導軌面間具有良好的密封性,需要確認和拖研各個導軌配合面間的接觸面積。

圖5 靜壓導軌板修復

研磨圖4中件7兩端表面、件4表面2(左右兩處)與件3表面1(左右兩處)、件1表面2與件7表面1之間的貼合面積。

把床身(砂輪臺橫向托板)放置在工作臺(鏜床等工作臺面)上,找正,如圖9所示,固定,然后清洗床身處導軌安裝面,制作鑄鐵研板,涂研磨顆粒,保證研磨后件7表面1、表面2直線度、平面度在0.01mm之內。

在機床本體上安裝件3(左右兩處),在件4上只安裝一側的件1,件3表面和件7側面涂鉛粉,手動來回拖動件4進行研磨,確定各面的接觸面積,如果不到90%,需要鉗工手動研磨。對靜壓導軌板上滑臺高點涂細顆粒磨料,進行研磨,然后涂鉛粉進行貼合面積的確認,反復拆卸導軌板,直至合研接觸精度研點數20點/25mm×25mm,具體如圖10所示。

按照同樣的方式對其他導軌面進行合研,直到接觸精度研點數20點/25mm×25mm。

砂輪架導軌副的組裝。砂輪架滑臺上的件經過上述修理后,再次進行清洗。直線電動機永磁體表面、初級線圈表面用丙酮清洗。用煤油清理節流孔油路分配板管路,并用氣體檢查節流孔的通暢。

安裝圖4中件4和件1,參考圖1、圖4調整到如下要求:D-C=0.036~0.058mm(D為件4與件1裝配后尺寸,C為件3的厚度),B-A=0.02~0.03mm(B為左右件1裝配到件4后的尺寸,A為件7的寬度)。

圖6 靜壓導軌壓板表面2修復

圖7 靜壓導軌壓板表面1修復

圖8 靜壓導軌腔體(砂輪本體)修復

圖9 砂輪臺床身(橫向移動滑臺)固定和拖研

圖10 導軌合研接觸面積驗證

由于橫向導軌副間隙小,不易安裝,參考圖11所示制作四件安裝導向塊,導向塊分別安裝在壓板(導軌3)端面的工藝孔上,進行安裝調整。安裝后,用塞尺測量各個導軌副間間隙是否符合要求。

直線電動機安裝、試機。裝配直線電動機初級線圈時,要嚴格按照與拆卸相反的順序逐步的進行裝配,次級固定螺釘的擰緊順序及轉矩也要嚴格按照要求進行(由于次級線圈為鋁制品,安裝螺栓順序和方法需提前確認),如圖12所示。

安裝其他液壓管路,通油后觀察回油是否正常,手推砂輪架滑臺感覺滑臺的摩擦阻力是否均勻,并測量浮動量。

3.原因總結

靜壓導軌價值高,損壞后修復時間長、技術要求高,勢必會對企業生產和維修成本帶來極大影響。從靜壓導軌原理分析,靜壓導軌并非損耗件,不會出現上述損壞。出現上述故障,主要原因是導軌本體及其附屬設備設計不成熟或維護使用部門使用維護不當導致,根據作者對靜壓導軌類設備多年維護經驗,對引起靜壓導軌損壞的原因進行以下總結。

圖11 橫向導軌副的安裝

圖12 直線電動機次級線圈的安裝

(1)使用的油品牌號不符合要求。靜壓導軌加入了不正確的油品牌號或長時間使用變質油品,導致油品黏度系數降低,靜壓油膜建立不起來,浮動量小,容易使導軌間產生接觸,產生磨損。

(2)靜壓導軌供油系統過濾系統失靈,大量顆粒堵塞靜壓導軌的節流孔,導致個別腔體的油量不足,建立不起壓力和間隙,導軌部分處于滑動摩擦狀態,長時間導致導軌的磨損。

(3)靜壓導軌防護設計不良或老化,導致磨削顆粒或污泥進入靜壓導軌間隙中,從而研磨導軌,導致靜壓導軌的磨損。

(4)切削液的侵入,切削液作為加工中刀具/工件潤滑和冷卻的重要介質,切削液流路在機床內堵塞或者導軌防護失靈情況下,切削液會進入導軌副的油路系統,隨著切削液進入的還有大量磨削/加工顆粒,會導致靜壓油變質(黏度減小,浮動量不足)、侵入的顆粒在導軌副間作用,損壞導軌副。

4.提出建議

因此在靜壓導軌附屬系統設計和維護提出以下建議。

(1)在設計靜壓導軌防護時,考慮可動部分防護間密封方式的加入和選擇;機床內切削液回流通道/槽的水勢和水壓設計,以及防磨屑堆積。

(2)靜壓導軌液壓系統過濾系統的設計,在泵的吸入口設置通油能力大(泵流量2倍以上)初級濾芯,泵出油口至導軌節流閥間設置單級或雙級過濾器,要求過濾精度小于等于靜壓導軌的浮動量間隙。回油管路一般設置油水分離裝置,且回油進入油箱口處放置強磁鐵,用于吸附油中磁性金屬顆粒。

(3)增加合理的機床切削液防止飛濺裝置和切削液回流通道順暢性設計。在工件主軸旋轉或工件旋轉作用下,切削液會以一定壓力飛濺到導軌防護上,進而進入防護內,需要在設計時增加切削液防飛濺裝置。

(4)需要定期對靜壓導軌液壓系統進行維護。定期更換各級過濾濾芯;定期檢測液壓站油溫和壓力情況;定期更換液壓油和清理油箱等工作。

(5)靜壓導軌各節流孔(見圖2中件2)的定期疏通和相關密封的定期更換。

(6)及時清理機床內各切削液回流通道,特別是磨床,回流通道堵塞會導致切削液短時間大量積聚機床內部,從而漫過防護進入靜壓導軌區域,對此需要充分了解該機床對切削液防護結構,制定詳細的清理維護計劃。

(7)靜壓導軌各防護的定期更換,及時更換變形和受切削液侵蝕的防護,有利于防止切削顆粒的進入。