數控機床高速主軸振動量實用檢測法

■ 航空工業西安飛機工業集團有限責任公司 (陜西 710089) 劉紅安

掃碼了解更多

近年來,隨著高速數控機床在金屬加工行業應用的日益普及,設備的安全穩定性問題也愈發突出。其中,在影響設備正常運行的諸多要素中,高速主軸因素占比較大,高速加工需求的高速主軸一般轉速≥10 000r/min,主軸的支承核心是高速精密主軸軸承,其性能好壞將直接影響高速主軸的工作性能以及主軸的加工精度。必須加大對高速主軸的關注力度,最為關鍵的環節就是對機床高速主軸的監控與保護,因此對主軸軸承異常聲的控制、檢測和評定已成為設備維護、保養的重要內容,這已成為設備制造、使用以及維護領域亟待解決的重要問題之一。

作為機床使用、維護部門,對目前高速主軸軸承異常聲鑒別大部分還是依靠設備操作、維護人員的主觀判定。譬如,在加工過程中,通過操作人員的聽覺和觸覺;以及在1年1次的數控設備3級保養工作中,維護工程師檢測主軸,通過運行主軸預熱程序以不同轉速試轉主軸的方法,仍要通過個人感知來判別高速主軸運轉過程中的異常聲。這兩種方法,因檢測環境、個人經驗不同而結果差異很大,缺乏一致性和可比性。加之檢測時間周期跨度大(數控設備3級保養是在1年進行1次),因此,不能實時、客觀及有效地檢測高速主軸運行狀態,往往主軸在出現異常時已經損壞,造成長時間停機以及巨大的經濟損失。

為克服上述缺點,經過不斷的研究和試驗,在XMT60X系列加速度智能控制(變送)儀的基礎上,運用PLC控制技術,利用數控機床數控系統功能,結合人機交互,開發出一種經濟實用的高速主軸振動加速度和異常聲檢測儀,較好地解決了高速主軸軸承振動的檢測問題。

1.故障機理和試驗分析

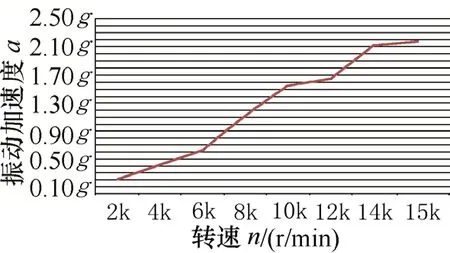

對1臺高速龍門銑床的OMLAT OMC-320高速電主軸(最高轉速15 000r/min)在實驗室對前后端軸承進行振動試驗分析,從中可見:裝有陶瓷球軸承的高速電主軸在各速度段上運轉平穩,振動加速度值a只在小范圍內波動,振動加速度值a總體變化趨勢是隨著轉速的提高而增大,但未超過2.5g(機床主軸動平衡應符合ISO 1940/01/05/75標準,所需質量級別G2.5),滿足電主軸單元高速高精加工的要求,如圖1所示。

圖1 1臺高速電主軸的實驗室測量振動量

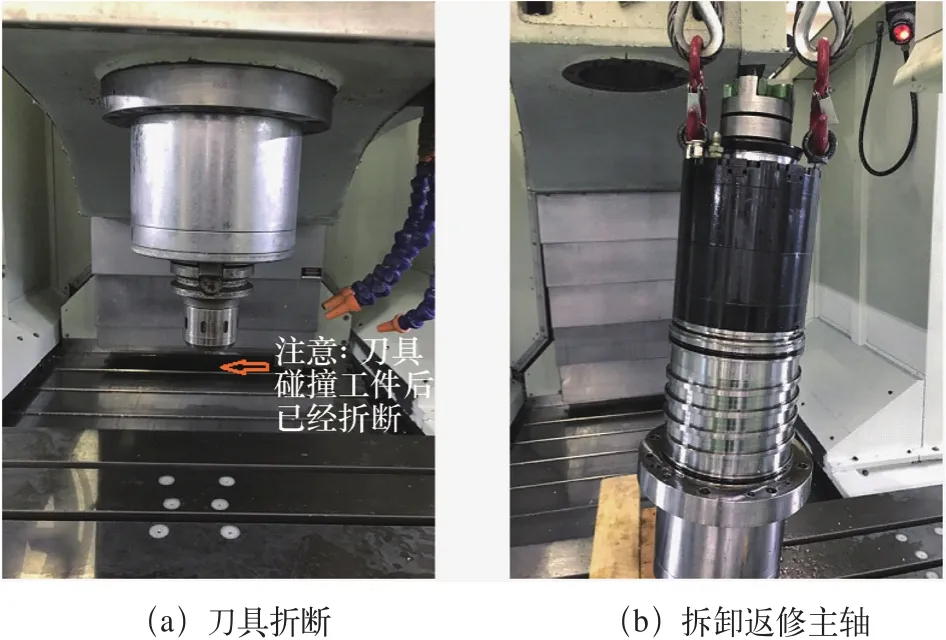

當然,這些數據是在實驗室的理想條件下,對電主軸預加載后測得的振動加速度值a,在實際工作環境下,當切削條件惡化,譬如,人為原因造成機床主軸撞刀;切削過程中產生積屑瘤粘刀;因工件裝夾受力不均衡、工裝設計缺陷和真空吸持壓強降低等造成零件變形,直接引起刀桿與工件干涉等原因,使得高速主軸瞬間產生較大沖擊載荷,加之主軸處于高速運行狀態,作用力傳遞到主軸前后端軸承,振動加速度值a陡然增大,軸承內部因高速運轉產生較大負荷,二者疊加,使軸承高速時實際預緊力遠超過初期預緊力,導致軸承溫升高,出現早期燒結損傷。此類高速主軸損壞的設備質量事故屢見不鮮,1臺三坐標數控立式加工中心(主軸轉速最高15 000r/min)在加工過程中,因程序中給定X坐標進給速率過大,刀具齊根折斷,所幸防護門帶鋼柵,擊碎防護鋼化玻璃,未傷人,當時數控系統未報警,如圖2所示。

該設備主軸在出現故障后,對主軸進行檢測。按照以下檢測步驟、順序進行:①目測主軸,經檢查主軸外觀無異常。②手盤主軸,經檢查主軸轉動靈活,無明顯滯澀感。③運行主軸預熱程序,主軸逐級升速,聲音無明顯異常。在最高轉速(15 000r/min)下主軸連續正常運行24h后,檢查溫升基本正常。對照主軸標準,檢查主軸軸向最大膨脹量和徑向最大膨脹量。主軸軸向最大膨脹量出廠要求不超過0.05mm,徑向距主軸端部300mm處最大膨脹量不超過0.02mm;經檢測,主軸軸向最大膨脹量0.03mm,正常;徑向最大膨脹量達到0.04mm,輕微超差。

于是初步認定主軸狀態基本正常,換新刀具后,對初始的加工工藝參數進行優化,繼續進行加工。在加工過程中,發現主軸轉速在10 000r/min以上時,機床振動感強烈,零件加工區域光度變差,精度已經下降,且主軸溫升快,只能進行降速加工,無法滿足高速、高精度加工的工藝要求(主軸轉速在12 000r/min以上,坐標進給速度3 000mm/min),機床性能嚴重下降。

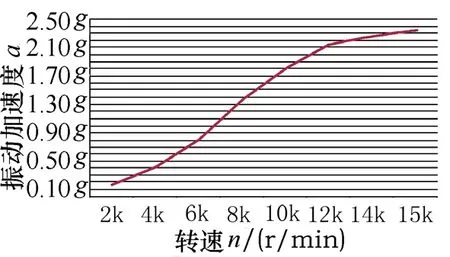

將該主軸拆卸返廠維修,對該高速主軸在實驗室進行檢測(對照機床出廠要求,該主軸動平衡符合ISO 1940/01/05/75標準,所需質量級別G2.0),加載后測得的振動加速度值a如圖3所示。

試驗表明:高速主軸在轉速大于8 000r/min時,振動加速度值a陡然增大,當轉速達到12 000 r/min時超過2.0g,振動量感覺明顯,軸承受力不均,產生變形,發熱量大,無法繼續正常使用。

2.檢測原理

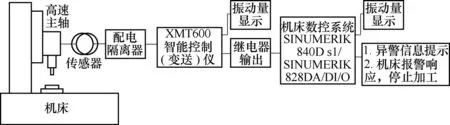

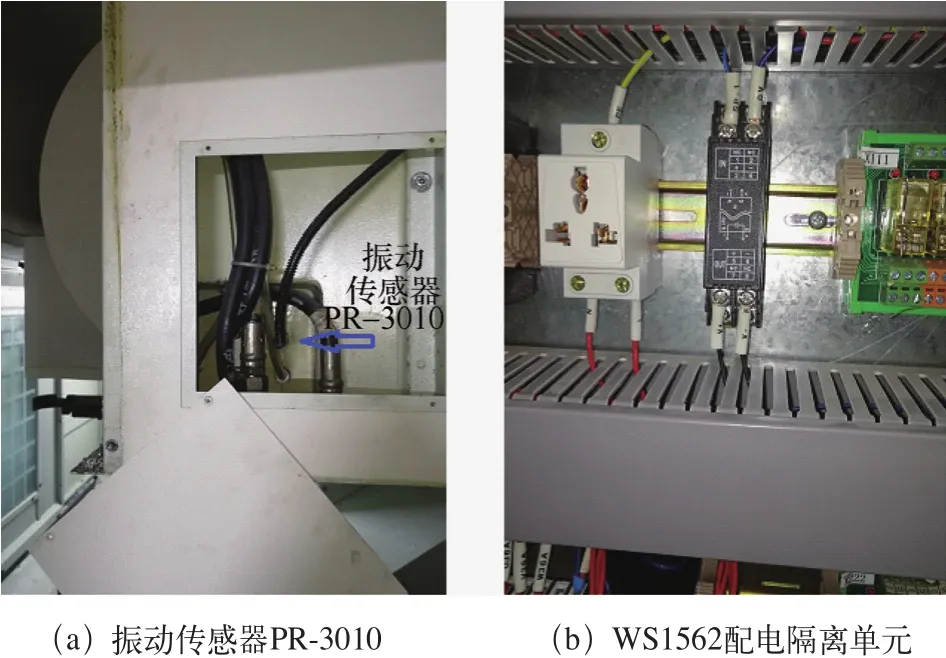

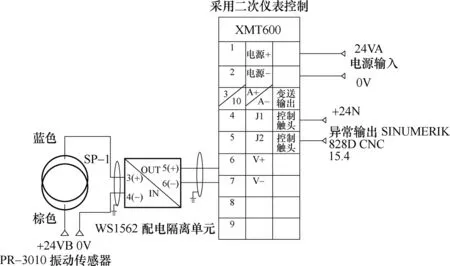

將一只振動傳感器 PR-3010牢固安裝在機床Z坐標滑枕近主軸側,注意,高速主軸一般采用兩支承結構,支承受力方式為外撐式,主電動機置于主軸前、后軸承之間,這是高速主軸(包括電主軸)的一種基本結構形式,前后軸承均分別采用串聯安裝方式,后支承選用小尺寸軸承,降低了速度因數值,對主軸整體剛性影響不大,對保持整個軸系的使用壽命十分有利,因此,安裝振動傳感器PR-3010要稍微靠近主軸前軸承端。利用振動傳感器PR-3010對高速主軸的振動信號進行實時采樣,振動信號由壓電傳感器拾取并將振動量轉換成電荷信號,經一個前置放大器WS1562配電隔離單元再轉換為4~20mA的標準電流信號,這一電流信號輸送給監聽電路和帶通放大器。本次改造選用XMT600智能控制(變送)儀,頻率范圍為50Hz~10kHz,監聽電路將輸入信號經過DSP、再放大后轉換為主軸振動加速度的數碼真值顯示,16位A/D信號對應顯示值在整個-1999~9999顯示范圍內保持連續顯示,并根據智能控制(變送)儀所設定振動量的閾值進一步決定是否輸出一個報警的繼電器輸出接線通斷點,供機床數控系統如SINUMERIK 840Dsl、SINUMERIK 828D拾取異常中斷。如圖4所示。

圖2 1臺三坐標數控立式銑床高速加工過程中主軸異常(未加裝主軸振動檢測儀)

圖3 1臺三坐標數控立式銑床高速主軸的實驗室測量振動量

3.振動檢測裝置安裝調試

振動檢測裝置安裝調試(見圖5)主要工作步驟如下。

(1)振動傳感器PR-3010安裝定位。

(2)正確調試XMT600智能控制(變送)儀。按照數控機床的高速主軸出廠振動技術要求正確調試XMT600智能控制(變送)儀,設定方法見《XMT60X系列智能控制(變送)儀使用說明書》。

參數設定。①輸入密碼PP89,設定輸入信號編號如下:輸入信號編號=18(4~20mA)。②輸入密碼PP36,設定量程顯示參數如下:量程低限=0000;量程高限=5000;變送低限=0000;變送高限=5000;小數點位置=0。③輸入密碼PP01,設定控制報警參數如下:J1用于二位控制,設定釋放值=2000;即高速主軸質量級別G2.0的閾值(非常重要)。

(3)主要元器件的正確連接。嚴格按照接線圖正確接線,為了保證振動傳感器輸出信號不受外界電磁、雜波等干擾,不失真,一定要進行接地屏蔽保護;高速主軸振動異警輸出使用XMT600B智能控制儀的4、5端子即繼電器輸出接線J1,可以控制一個觸點的閉合,本次改造將該信號連通+24VDC的有源信號,另一端子5輸出到機床數控系統SINUMERIK 828D的輸入輸出模塊板PP72/48 PN的輸入端I5.4,對信號進行處理中斷輸出。電路原理如圖6所示。

圖4 1臺三坐標數控立式銑床高速主軸的振動量檢測系統

圖5 振動檢測裝置基本硬件

圖6 振動檢測裝置電路原理

4.高速主軸振動的顯示及中斷響應

可以利用XMT600智能控制(變送)儀對主軸振動量顯示加速度的數碼真值,分辨率0.001,小數點后3位的7斷碼的數碼管顯示(見圖7)。

圖7 1臺三坐標數控立式銑床高速主軸的振動量在線實時檢測

機床數控系統SINUMERIK 828D的NC處理單元PPU,按性能分為三種:PPU240/241(基本型)、PPU260/261(標準型)和PPU280/281(高性能型),本次改造按照經濟性原則,選用基本型PPU240/241,系統集成PLC CPU型號SIEMENS Simatic S7-200,PLC循環時間9ms,遠高于XMT600智能控制(變送)儀的頻率范圍,能保證對振動傳感器輸出信號及時采集,不丟幀,對振動異警輸出進行及時中斷響應。如果熟悉Simatic S7-200編程規則,可以對SINUMERIK 828D的輸入、輸出模塊板PP72/48PN的輸入端I5.4進行編程,即:

A I5.4 //循環掃描振動異警輸出點狀態

= DB1600.DBX0.0 // 對應數控系統接口信號;觸發用戶報警號700000(異警內容的顯示,可以在SINUMERIK 828D的HMI 上創建中文的PLC報警內容)

= DB3200.DBX6.0 //通道進給保持

= DB380x.DBX4.3 //機床坐標軸進給保持,機床停止運行

因此,通過對數控系統PLC關鍵接口信號DB3200.DBX6.0、DB380x.DBX4.3等實時監控,可以提前檢測到高速主軸的振動異常,從而達到保護機床高速主軸的目的。

5.結語

振動檢測的根本目標是確診機床連續運行高速主軸的潛在故障,保證設備安全高效運行,從而節省維修費用,減少停機時間,提高設備綜合利用率OEE。目前,我國正處于大力實施創新驅動發展戰略的關鍵階段,企業必須立足自身現有條件,利用自身優勢,積極開展技術創新、自主創新,本次改造就是遵循“小改變可以引發大變化,小節約可以產生大效益”的理念,以問題為導向,精準聚焦,立即行動,解決生產現場實際問題,從而對高速主軸的潛在危險因素做到預先偵知,對早期預防設備重大故障、工件報廢和人身傷害等事故的發生起到了積極作用。